1

Изобретение относится к конструкции устройства для отбраковки деталей, неправильно изготовленных на металлоре)гущих станках.

Известно устройство для отбраковки деталей, неправильно изготовленных на металлорежущих станках, содержащее связанный с подвижным рабочим элементом генератор импульсов, механизм для вьшода неправильно отработанных деталей, датчики начала и конца процесса обработки, блок упргшления, выполненный в виде задат 1ика для нелинейного числа импульсов с электронной памятью, задатчиков нижнего и верхнего пределов числа импульсов с электронной памятью, счетчика фактического числа импульсов и блоков сравнения фактического числа импульсов с номинальным, а также с верхним и нижним пределами числа импульсов и блок для запоминания количества неправильно обработанных деталей и выдачи сигнала, связанный с блоком управления 1.

Цель изобретения - повысить срок службы обрабатывающего станка.

Это достигается тем, что в качестве подвижного рабочего элемента использован палец для обрезки и выдавливания грата и связанный с ним через промежуточное звено кулачок, установленный с возможностью поворота под углом, разделенным на равное число частей, при этом на пальце установлен захватывающий элемент, взаимодействующий с датчиками соответственно в начале и конце перемещения пальца.

Палец может быть выполнен в виде двух телескопически установленных частей и размещенной меящу ними пружины, а промежуточное звено - в виде двуплечего рычага.

3

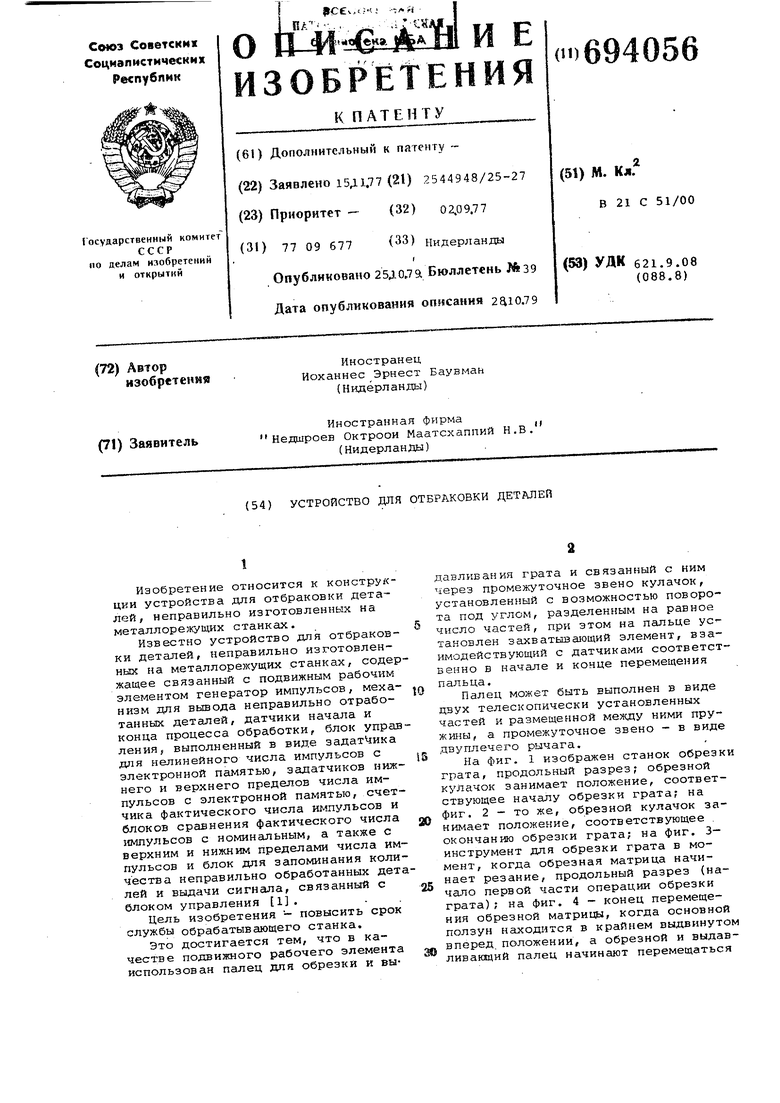

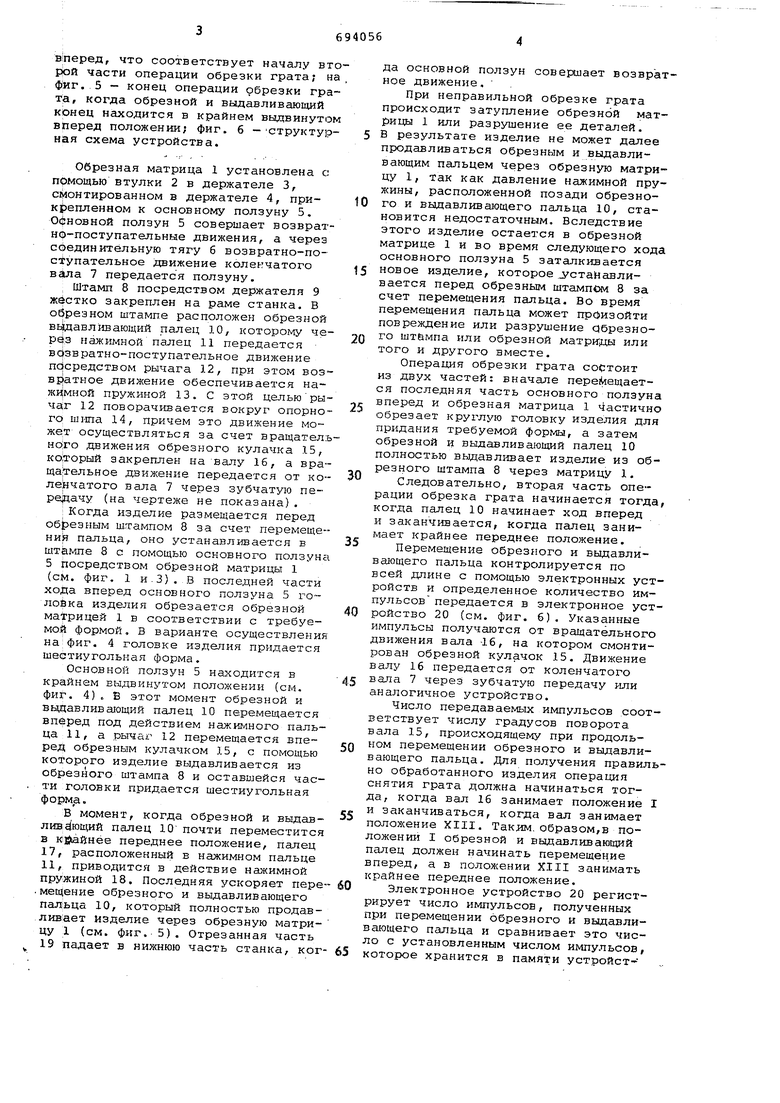

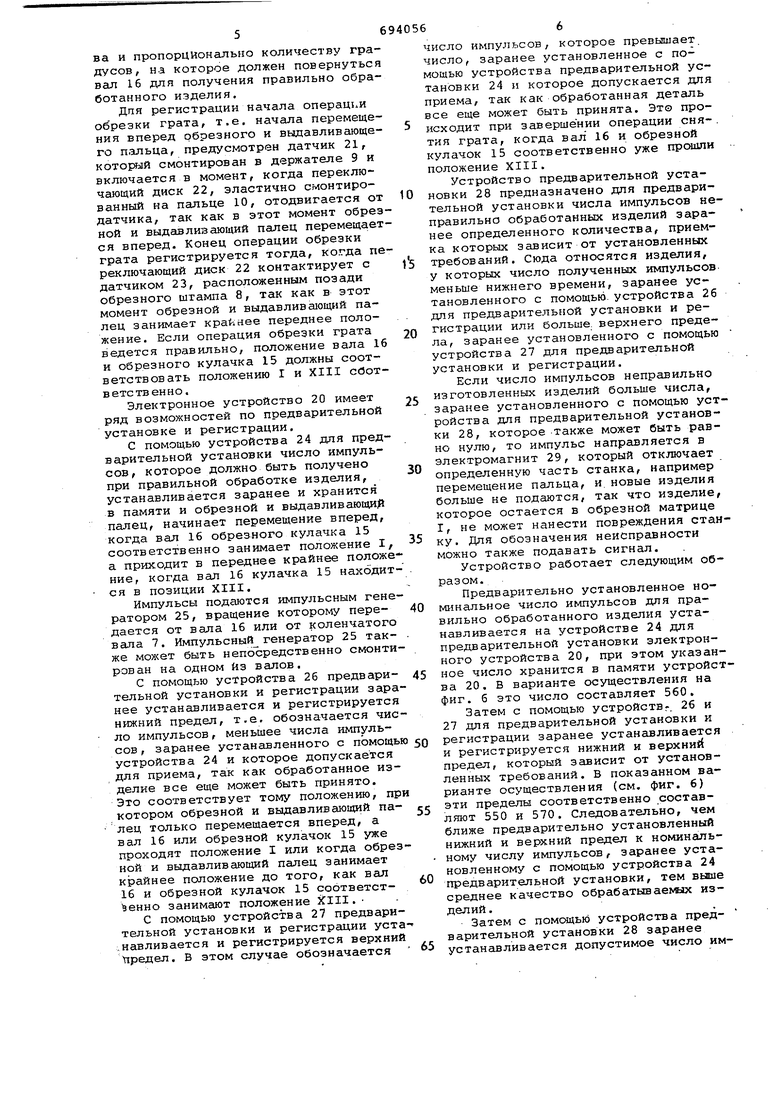

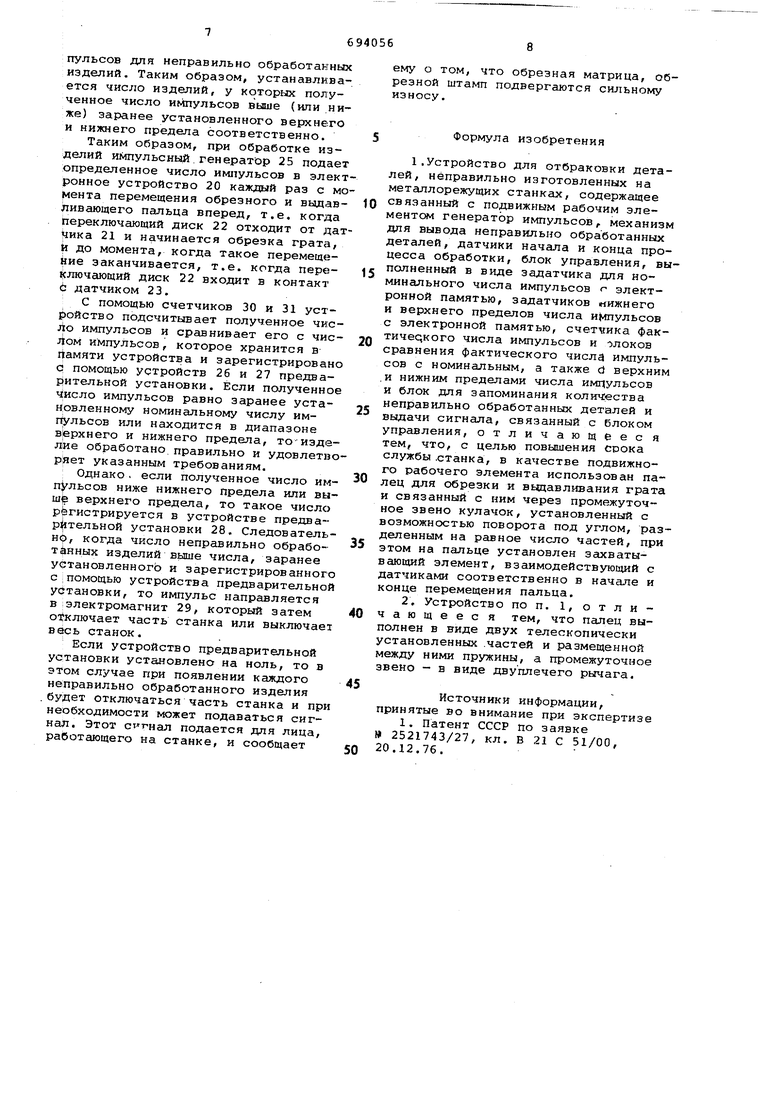

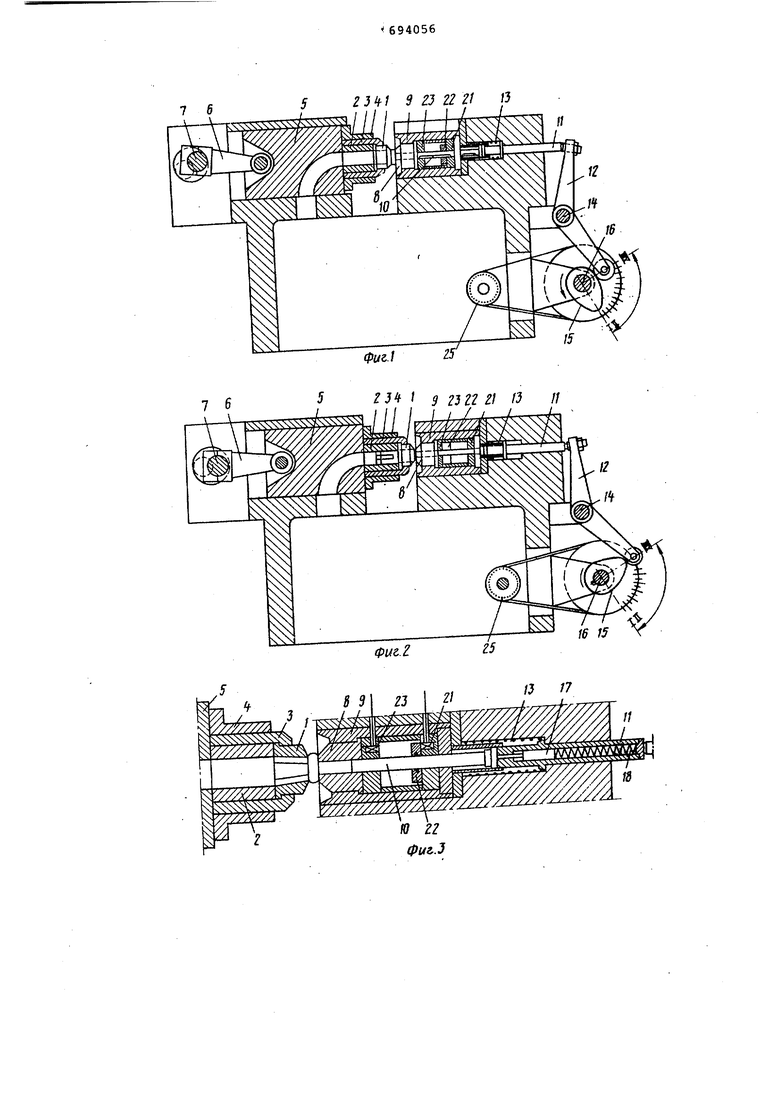

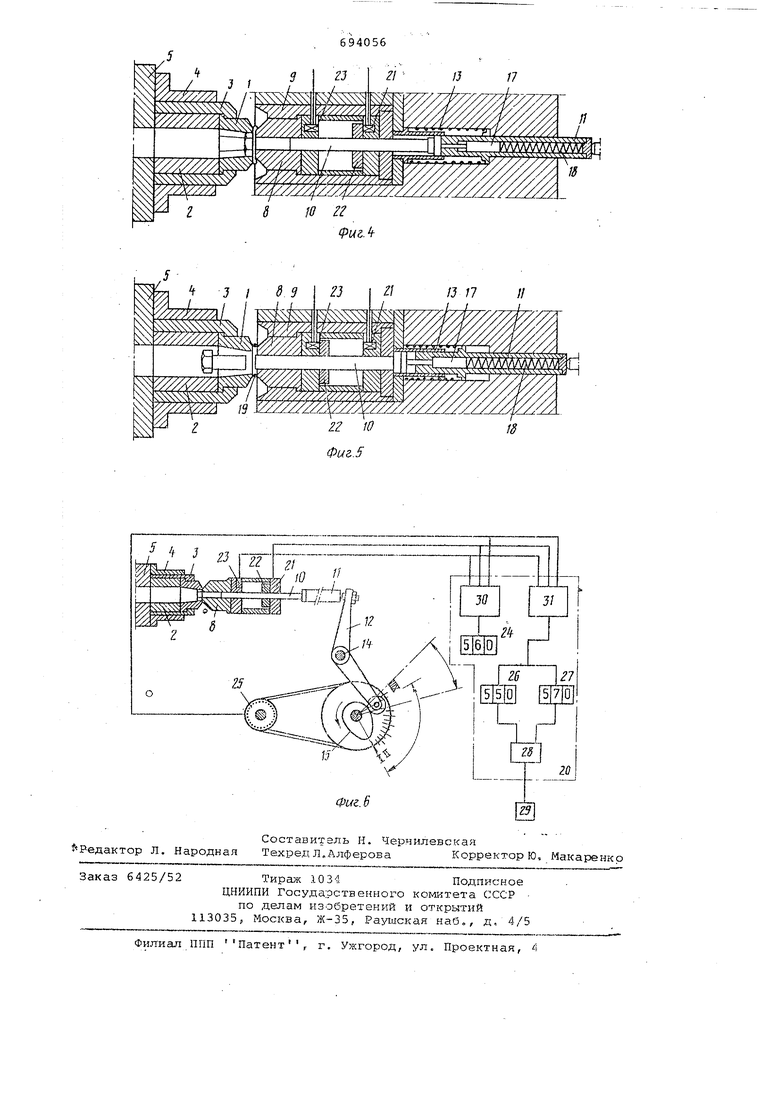

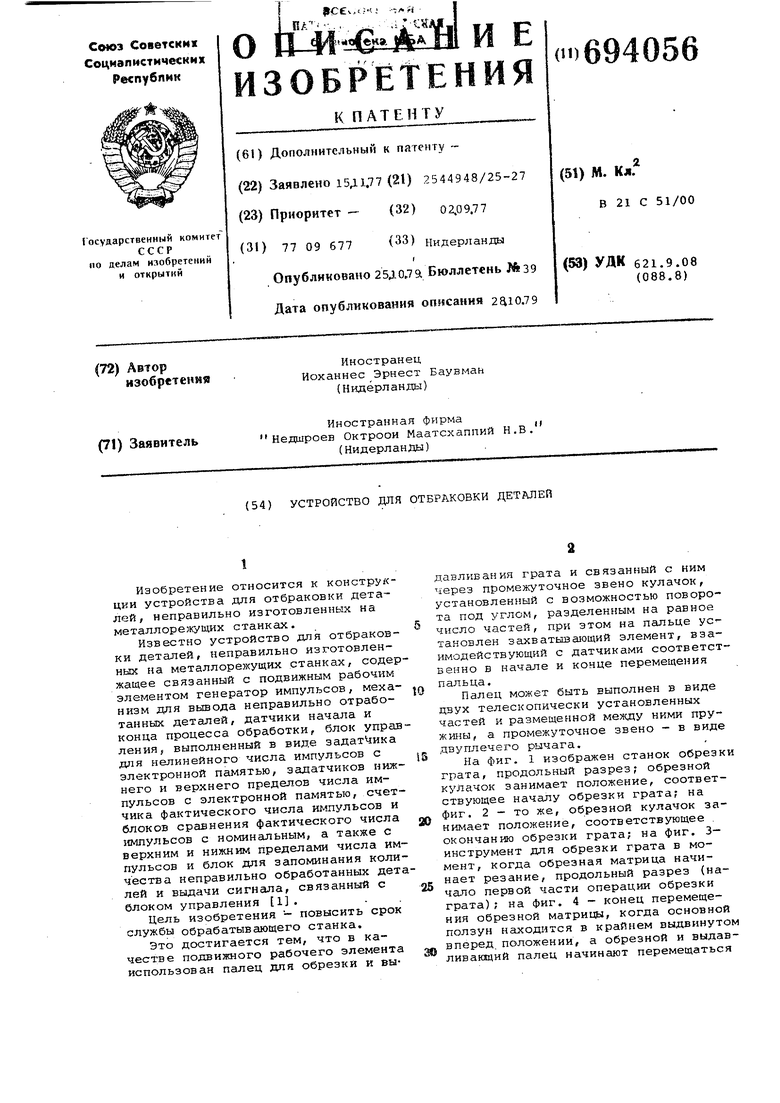

На фиг. 1 изображен станок обрезки грата, продольный разрез; обрезной кулачок занимает положение, соответствующее началу обрезки грата на фиг. 2 - то же, обрезной кулачок заонимает положение, соответствующее . окончанию обрезки грата; на фиг. 3инструмент для обрезки грата в момент, когда обрезная матрица начинает резание, продольный разрез (начало первой части операции обрезки грата); на фиг. 4 - конец перемещения обрезной матрицы, когда основной ползун находится в крайнем вьвдвинутом вперед, положении, а обрезной и выдавDливающий палец начинают перемещаться вперед, что соответствует началу вто рой части операции обрезки грата; на фиг. 5 - конец операции обрезки грата, когда обрезной и выдавливающий конец находится в крайнем выдвинутом вперед положении; фиг. 6 -структурная схема устройства. Обрезная матрица 1 установлена с; помощью втулки 2 в держателе 3, ciioH тиров аи ном в держателе 4, прикрепленном к основному ползуну 5. Основной ползун 5 совершает возвра н0-поступательные движения, а через соединительную тягу 6 возвратно-поступательное движение колекчатого вала 7 передается ползуну. Штамп 8 посредством держателя 9 жестко закреплен на раме станка. В обрезном штампе расположен обрезной вЦдавлишающий палец 10, которому через нажимной палец 11 передается возвратно-поступательное движение псЗсредством рычага 12, при этом возвратное движение обеспечивается нажк(мной пружиной 13. С этой цельюрычаг 12 поворачивается вокруг опорного ш1-та 14, причем это движение может осуществляться за счет вращатель НС1ГО движения обрезного кулачка 15, ко;торый закреплен на валу 16, а вращаЬельное движение передается от колейчатого вала 7 через зубчатую передачу (на чертеже не показана). ; Когда изделие размещается перед об езным штампом 8 за счет перемещений пальца, оно устанавливается в штампе 8 с помощью основного ползунс 5 посредством обрезной матрицы 1 (см. фиг. 1 и-З). В последней части хода вперед основного ползуна 5 го лойка изделия обрезается обрезной матрицей 1 в соответствии с требуемой формой. В варианте осуществления на;фиг. 4 головке изделия придается шестиугольная форма. Основной ползун 5 находится в крайнем выдвинутом полох ении (см. фиг. 4). В этот момент обрезной и вы,аавлива101ций палец 10 перемещается вперед под действием нажшлного пальца 11, а рычаг 12 перемещается вперед обрезным кулачком 15, с помощью которого изделие выдавливается из обрезного штампа 8 и оставилейся части головки придается шестиугольная форма. В момент, когда обрезной и выдавлив: ющий палец 10 почти переместитс в кй1айнёе переднее положение, палец 17, расположенный в нажимном пальце 11, приводится в действие нажимной пружиной 18. Последняя ускоряет пер мещение обрезного и выдавливающего пальца 10, который полностью продав .ливает изделие через обрезную матри цу 1 (см. фиг. 5). Отрезанная часть 19 падает в нижнюю часть станка, ко да основной ползун совегяиает возвратное движение. При неправильной обрезке грата происходит затупление обрезной матрицы 1 или разрушение ее детсьпей. В результате изделие не может далее продавливаться обрезным и выдавливающим пальцем через обрезную матрицу 1, Так как давление нажимной пружины, расположенной позади обрезного и выдавливающего пальца 10, становится недостаточным. Вследствие этого изделие остается в обрезной матрице 1 и во время следующего хода основного ползуна 5 заталкивается новое изделие, которое зстаИавливается перед обрезным штампсм В за счет перемещения пальца. Во время перемещения пальца может произойти повреждение или разрушение Обрезного штбмпа или обрезной матриды или того и другого вместе. Операция обрезки грата состоит из двух частей: вначале перегЦещается последняя часть основного ползуна вперед и обрезная матрица 1 частично обрезает круглую головку изделия для придания требуемой формы, а затем обрезной и выдавливающий палец 10 полностью выдавливает изделие из обрезного штампа 8 через матрицу 1. Следовательно, вторая часть операции обрезка грата начинается тогда, когда палец 10 начинает ход вперед и заканчивается, когда палец занимает крайнее переднее положение. Перемещение обрезного и выдавливающего пальца контролируется по всей длине с помощью электронных устройств и определенное количество импульсов передается в электронное устройство 20 (см. фиг. 6). Указанные импульсы получаются от вращательного движения вала -16, на котором смонтирован обрезной кулачок 15. Движение валу 16 передается от коленчатого вала 7 через зубчатую передачу или аналогичное устройство. Число передаваемых импульсов соответствует числу градусов поворота вала 15, происходящему при продольном перемещении обрезного и выдавливающего пальца. Для получения правильно обработанного изделия операция снятия грата должна начинаться тогда, когда вал 16 занимает положение I и заканчиваться, когда вал занимает положение XIII. Таким, образом,в положении I обрезной и выдавливающий палец должен начинать перемещение вперед, а в положении XIII занимать крайнее переднее положение. Электронное устройство 20 регистрирует число импульсов, полученных при перемещении обрезного и выдавливающего пальца и сравнивает это число с установленным числом импульсов, которое хранится в памяти устройства и пропорционально количеству градусов, на которое должен повернуться вал 16 для получения правильно обработанного изделия. Дня регистрации начала операции обрезки грата, т.е. начала перемещения вперед обрезного и выдавливающего пальца, предусмотрен датчик 21, который смонтирован в держателе 9 и включается в момент, когда переключающий диск 22, эластично смонтированный на пальце 10, отодвигается от датчика, так как в этот момент обрез ной и выдавливающий палец перемещает ся вперед. Конец операции обрезки грата регистрируется тогда, когда пе реключающий диск 22 контактирует с датчиком 23, расположенным позади обрезного штампа 8, так как в этот момент обрезной и выдавливающий палец занимает крайнее переднее положение. Если операция обрезки грата ведется правильно, положение вала 16 и обрезного кулачка 15 должны соответствовать положению I и XIII соответственно. Электронное устройство 20 имеет ряд возможностей по предварительной установке и регистрации. С помощью устройства 24 для предварительной установки число импульсов, которое должно быть получено при правильной обработке изделия, устанавливается заранее и хранится в памяти и обрезной и выдавливающий палец, начинает перемещение вперед, когда вал 16 обрезного кулачка 15 соответственно занимает положение I, а приходит в переднее крайнее положе ние, когда ВсШ 16 кулачка 15 находит ся в позиции XIII. Импульсы подаются импульсным гене ратором 25, вращение которому передается от вала 16 или от коленчатого вала 7. Импульсный генератор 25 также может быть непосредственно смонти рован на одном из валов. С помощью устройства 26 предварительной установки и регистрации зара нее устанавливается и регистрируется нижний предел, т.е. обозначается чис ло импульсов, меньшее числа импульсов , заранее устанашленного с помощь устройства 24 и которое допускается для приема, так как обработанное изделие все еще может быть принято. Это соответствует тому положению, пр котором обрезной и выдавливающий палец только перемещается вперед, а вал 16 или обрезной кулачок 15 уже проходят положение I или когда обрез ной и вьщавливающий палец занимает крайнее положение до того, как вал 16 и обрезной кулачок 15 соответственно занимают положение XIII. С помощью устройства 27 предварительной установки и регистрации уста .навливается и регистрируется верхний 1редел. В этом случае обозначается число импульсов, которое превышает, число, заранее установленное с помощью устройства предварительной установки 24 н которое допускается для приема, так как обработанная деталь все еще может быть принята. Это происходит при завершении операции сня-. тия грата, когда вал 16 и обрезной кулачок 15 соответственно уже прсшши положение XIII. Устройство предварительной установки 28 предназначено для предварительной установки числа импульсов неправильно обработанных изделий заранее определенного количества, приемка которых зависит от установленных требований. Сюда относятся изделия, у которых число полученных импульсов меньше нижнего времени, заранее установленного с помощью, устройства 26 для предварительной установки и регистрации или больше, верхнего предела, заранее установленного с помощью устройства 27 для предварительной установки и регистрации. Если число импульсов неправильно изготовленных изделий больше числа, заранее установленного с помощью устройства для предварительной установки 28, которое также может быть равно нулю, то импульс направляется в электромагнит 29, который отключает определенную часть станка, например перемещение пальца, и. новые изделия больше не подаются, так что изделие, которое остается в обрезной матрице I, не может нанести повреждения станку. Для обозначения неисправности можно также подавать сигнал. Устройство работает следующим образом. Предварительно установленное номинальное число импульсов для правильно обработанного изделия устанавливается на устройстве 24 для предварительной установки электронного устройства 20, при этом указанное число хранится в памяти устройства 20. В варианте осуществления на фиг. 6 это число составляет 560. Затем с помощью устройств г. 26 и 27 для предварительной установки и регистрации заранее устанавливается и регистрируется нижний и верхний предел, который зависит от установленных требований. В показанном варианте осуществления (см. фиг. 6) эти пределы соответственно составляют 550 и 570. Следовательно, чем ближе предварительно установленный нижний и верхний предел к номинальному числу импульсов, заранее установленному с помощью устройства 24 предварительной установки, тем выше среднее качество обрабатываемых изделий . Затем с помощью устройства предварительной установки 28 заранее устанавливается допустимое число импульсов для неправильно обработанных изделий. Таким образом, устанавливается число изделий, у которых полученное число импульсов выше (или ниже) заранее установленного верхнего и нижнего предела соответственно.

Таким образом, при обработке изделий импульсный.генератор 25 подает определенное число импульсов в электронное устройство 20 каждый раз с момента перемещения обрезного и выдавливающего пальца вперед, т.е. когда Переключающий диск 22 отходит от датЦика 21 и начинается обрезка грата, и до момента, когда такое перемещение заканчивается, т.е. когда пер« ключающий диск 22 входит в контакт 6 датчиком 23.

С помощью счетчиков 30 и 31 устройство подсчитывает полученное чисЛо импульсов и сравнивает его с чисЛом импульсов, которое хранится в Памяти устройства и зарегистрировано с помощью устройств 26 и 27 предварительной установки. Если полученное число импульсов равно заранее установленному номинальному числу имг ульсов или находится в диапазоне Верхнего и нижнего предела, то изделие обработано правильно и удовлетворяет указанным требованиям.

Однако , если полученное число имп льсов ниже нижнего предела или ва ш верхнего предела, то такое число регистрируется в устройстве предвар тельной установки 28. Следовательно, когда число неправильно обработинных изделий выше числа, заранее установленного и зарегистрированного с;помощью устройства предварительной установки, то импульс направляется в электромагнит 29, который затем отключает часть станка или выключает весь станок.

Если устройство предварительной установки установлено на ноль, то в этом случае при появлении каждого неправильно обработанного изделия .будет отключаться часть станка и при необходимости может подаваться сигнал. Этот сигнал подается для лица, работающего на станке, и сообщает

ему о том, что обрезная матрица, обрезной штамп подвергаются сильному износу.

Формула изобретения

1.Устройство для отбраковки деталей, неправильно изготовленных на металлорежущих станках, содержащее связанный с подвижным рабочим элементом генератор импульсов,, механизм для вывода неправильно обработанных деталей, датчики начала и конца процесса обработки, блок управления, выполненный в виде задатчика для номинального числа импульсов « электронной памятью, задатчиков нижнего и верхнего пределов числа импульсов с электронной памятью, счетчика фактичес кого числа импульсов и -клоков сравнения фактического числа импульсов с номинальным, а также d верхним ,и нижним пределами числа имцульсов и блок для запоминания количества неправильно обработанных деталей и выдачи сигнала, связанный с блоком управления, отличающеес я тем, что, с целью повышения срока службы .станка, в качестве подвижного рабочего элемента использован палец для обрезки и вьщавливания грата и связанный с ним через промежуточное звено кулачок, установленный с возможностью поворота под углом, разделенным на равное число частей, при этом на пальце установлен захватывающий элемент, взаимодействующий с датчиками соответственно в начале и конце перемещения пальца.

2. Устройство по п. 1, отличающееся тем, что палец выполнен в виде двух телескопически установленных .частей и размещенной между ними пружины, а промежуточное звено - в виде двуплечего рычага.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР по заявке О 2521743/27, кл. В 21 С 51/00, 20.12.76. 5 гэi 7 б

8 9 гз 1 Я гз в ггп г (З фиг. 2

/J /7 в 2} 22 2} п

( 0 22

. 417

/J

Л

//

Id

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбраковки неправильно накатанных изделий и устройство для его осуществления | 1977 |

|

SU673156A3 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2732462C1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2607853C2 |

| Устройство для получения изделий из листового винипласта | 1960 |

|

SU139075A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| ГОРИЗОНТАЛЬНАЯ КОВОЧНАЯ МАШИНА | 1937 |

|

SU54900A1 |

| Устройство для удаления деталей из обрезного штампа | 1989 |

|

SU1676727A1 |

| Штамп для обрезки грата в местах сварки звена цепи | 1949 |

|

SU86189A1 |

| Устройство для многопереходной штамповки | 1977 |

|

SU721239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛОЕВ | 1997 |

|

RU2167018C2 |

Авторы

Даты

1979-10-25—Публикация

1977-11-15—Подача