Известные устройства для получения штампованных изделий из листового винипласта имеют ряд недостатков, из которых главным является многооперационность процесса с необходимостью использования двух прессов и двух штампов при значительных затратах ручного труда.

Описываемое устройство не имеет указанных недостатков и отличается тем, что, с целью повышения производительности труда и механизации трудоемких операций, в конструкции применена подающая каретка, снабженная вакуумными присосами и осуществляющая одновременное перемещение заготовки от щахтного бункера на транспортер и матрицу штампа.

Кроме того, это устройство отличается еще тем, что, с целью упрощения конструкции, штамп выполнен в виде соосно расположенных формующего пуансона и подпружиненной втулки с амортизатором, осуществляющей удаление заусенца синхронно с формованием изделий, для съема которых применена шарнирная вилка, расположенная на раме подающей каретки.

Описываемое устройство для изготовления изделий из листового винипласта позволяет весь процесс автоматизировать и применить многогнездные щтампы с одной общей матрицей и общей заготовкой материала; это дает возможность увеличить производительность в 8- 10 раз и сэкономить материал при раскрое.

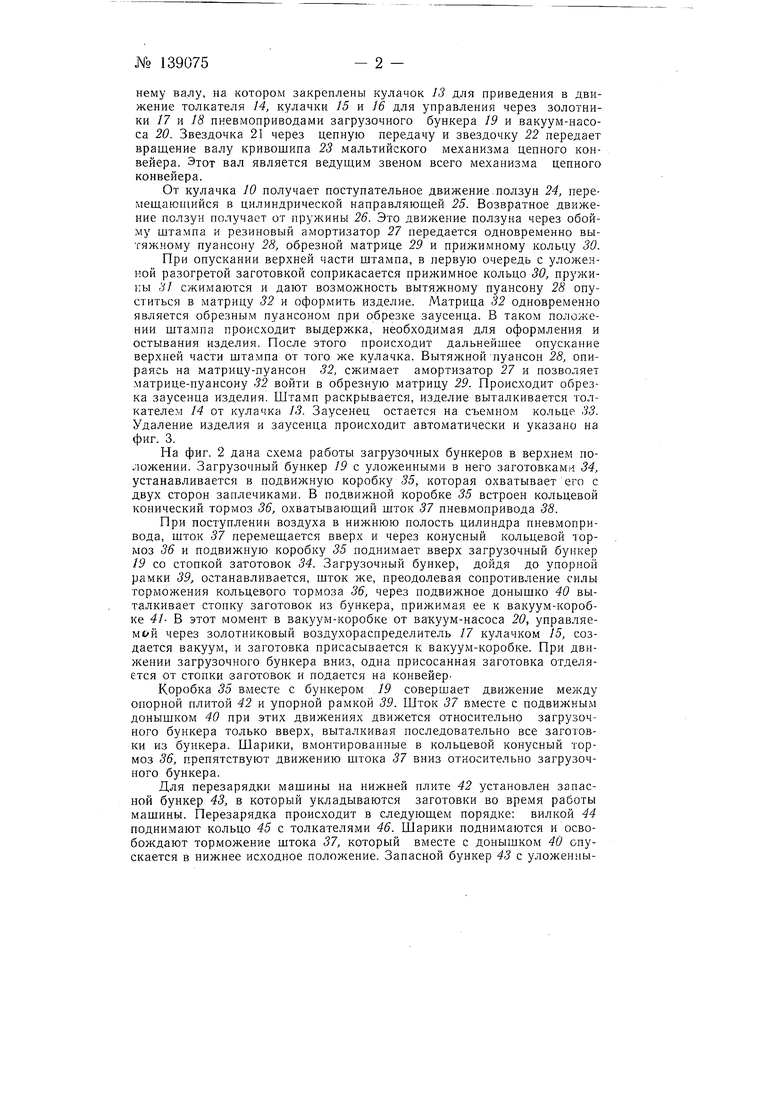

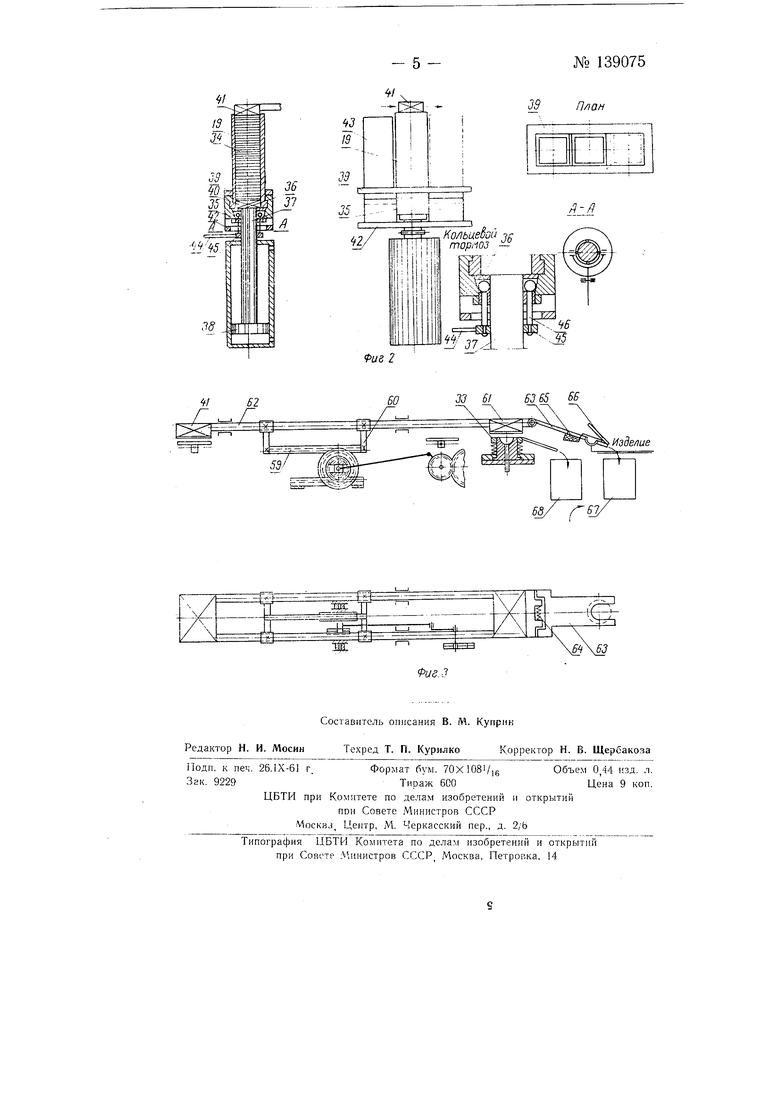

На фиг. 1 изображена кинематическая схема всего устройства; на фиг. 2 - узел загрузочных бункеров; на фиг. 3 - кинематическая схема механизма каретки вакуум-коробок и съемника.

От электромотора / через шестерни 2 ц 3 vt цепную передачу через звездочки 5, 6 к 7 к щестерни 8 и 9 вращение передается верхнему валу, на котором закреплены- кулачок 10 и звездочка 1L Звездочка // через цепную передачу и звездочку 2 вращение передает ниж№ 139075- 2 нему валу, на котором закреплены кулачок 13 для приведения в движение толкателя 14, кулачки 15 и 16 для управления через золотники 17 и 18 нневмоприводами загрузочного бункера 19 и вакуум-насоса 20. Звездочка 21 через ценную передачу и звездочку 22 передает вращение валу кривошипа 23 мальтийского механизма цепного конвейера. Этот вал является ведущим звеном всего механизма цепного конвейера.

От кулачка 10 получает поступательное движение.ползун 24, перемещаюншйся в цилиндрнческой направляющей 25. Возвратное движение ползун получает от пружины 26. Это движение ползуна через обойму штампа и резиновый амортизатор 27 передается одновременно вытяжному пуансону 28, обрезной матрице 29 н прижимному кольцу 30. При опускании верхней части штампа, в первую очередь с уложенной разогретой заготовкой соприкасается прижимное кольцо 30, пружины 31 сжимаются и дают возможность вытяжному пуансону 28 опуститься в матрицу 32 и оформить изделие. Матрица 32 одновременно является обрезным пуансоном при обрезке заусенца. В таком положении штампа происходит выдержка, необходимая для оформления и остывания изделия. После этого происходит дальнейшее опускание верхней части штампа от того же кулачка. Вытяжной-пуансон 28, опираясь на матрицу-пуансон 32, сжимает амортизатор 27 и позволяет матрице-пуансону 32 войти в обрезную матрицу 29. Происходит обрезка заусенца изделия. Штамп раскрывается, изделие выталкивается толкателем 14 от кулачка 13. Заусенец остается на съемно.м кольце 33. Удаление изделия и заусенца происходит автоматически и указано на фиг. 3.

На фиг. 2 дана схема работы загрузочных бункеров в верхнем положении. Загрузочный бункер 19 с уложенными в него заготовками 34, устанавливается в подвижную коробку 55, которая охватывает его с двух сторон заплечиками. В подвижной коробке 35 встроен кольцевой конический тормоз 36, охватывающий шток 37 пневмопривода 38.

При поступлении воздуха в нижнюю полость цилиндра пневмопривода, шток 37 перемешается вверх и через конусный кольцевой тормоз 36 и подвижную коробку 35 поднил1ает вверх загрузочный бункер 19 со стопкой заготовок 34. Загрузочный бункер, дойдя до упорной рамки 39, останавливается, шток же, преодолевая сопротивление силы торможения кольцевого тормоза 36, через подвижное донышко 40 выталкивает стопку заготовок из бункера, прижимая ее к вакуум-коробке 41- В этот момент в вакуум-коробке от вакуум-насоса 20, управляемой через золотниковый воздухораспределитель 17 кулачком 15, создается вакуум, и заготовка присасывается к вакуум-коробке. При движении загрузочного бункера вниз, одна присосанная заготовка отделяется от стопки заготовок и подается на конвейерКоробка 35 вместе с бункером , 19 совершает движение между опорной плитой 42 и упорной рамкой 39. Шток 37 вместе с подвижным донышком 40 при этих движениях движется относительно загрузочного бункера только вверх, выталкивая последовательно все заготовки из бункера. Шарики, вмонтированные в кольцевой конусный тормоз 36, препятствуют движению штока 37 вниз относительно загрузочного бункера.

Для перезарядки машины на нижней плите 42 установлен запасной бункер 43, в который укладываются заготовки во время работы машины. Перезарядка происходит в следующем порядке: вилкой 44 поднимают кольцо 45 с толкателями 46. Шарики поднимаются и освобождают торможение штока 37, который вместе с донышком 40 опускается в нижнее исходное положение. Запасной бункер 43 с уложенными в него заготовками передвигают слева направо и устанавливают на место действующего, а действующий перемещается вправо и устанавливается на зарядку. При следующе перезарядке передвижного бункера производят в обратном порядке - слева направо.

Цепной конвейер (см. фиг. 1) состоит из цепи, на которой закреплены площадки 47 для укладки на них заготовок, ведущей зведачки 4S и ведомой звездочки 49. Весь этот механизм помещен в термопУкаф 50. Вращение от звездочки 21 череззвездочку 22 передается кривощипу 23 мальтийского механизма и через мальтийский крест 51 передается ведущей звездочке 48 конвейера. Это же вращение через шестерни 52. 53 (см. план схемы на фиг. 1) кривошип 54 шатун 55, шестерни 56 и 57, посредством неподвижной рейки 5S передается подвижной рейке 59, которая при помощи скоб 60 связана с кареткой вакуум-коробок 61 и 41.

Кинематическая схема механизма каретки вакуум-коробок и съемника изображена на фиг. 3. Этот механизм состоит из вакуум-коробки 41 для трисасывания холодной заготовки, вакуум-коробки 61 для присасывания разогретой заготовки.

Эти две коробки связаны между собой двумя скалками 62, к которым скобами 60 закреплена подвижная рейка 59, при помощи которой каретка совершает возвратно-поступательное движение. Работа механизма происходит в следующем порядке: после того как заготовки присосались к вакуум-коробкам, каретка перемещается слева направо (см. фиг. 1) и переносит холодные заготовки от загрузочного бункера на конвейер для разогревания, а разогретые - с конвейера в штамп на матрицу для изготовления изделия.

Механизм съема готового изделия и удаления заусенца (см. фиг. 3) состоит из съемной вилки 63, шарнирно закрепленной к вакуумкоробке 61. В шарнир вмонтирована 64, которая держит вилку в горизонтальном положении. К съемной вилке прикреплен резиновый ползун 65. При движении каретки слева направо съемная вилка находу подхватывает готовое вытолкнутое изделие и переносит его вперед. Вилка, дойдя до упора 66, наклоняется, изделие сползает с вилки и попадает в ящик 67.

Одновременно при этом движении резиновый ползун 65, скользя по съемному кольцу 33, захватывает отрубленный заусенец и сбрасывает его по наклонному лотку во второй ящик 68.

Предмет изобретения

1.Устройство для получения изделий из листового винипласта, состоящее из станины, кулачкового штампа с выталкивателем, цепного конвейера и бункера с термошкафом шахтного типа, отличающееся тем, что, с целью повыщения производительности труда и механизации трудоемких операций, в конструкции применена подающая каретка, снабженная вакуумными присосами и осуществляющая одновременное перемещение заготовки от шахтного бункера на транспортер и матрицу .штампа.

2.Устройство по п. 1, отличающееся тем, что, с целью упрощения конструкции, штамп выполнен в виде соосно расположенных формуюшего пуансона и подпружиненной втулки с амортизатором, осуществляющей удаление заусенца синхронно-с формованием изделий, для съема которых применена шарнирная вилка, расположенная на раме подающей баретки.

с ; |; |Й5|Й |Й|Й

9

хЖшщаш

W 19

39

План

Д-/1

Ud

Ko/ibueSou r mopnoj

2 33 61 Б365 ББ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для образования кольцевых заготовок из матерчатых и т.п. колец | 1958 |

|

SU121933A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1961 |

|

SU146820A1 |

| МАШИНА ДЛЯ ШТАМПОВКИ И НАБОРА ДИСКОВЫХ ТАБЛЕТОК | 1967 |

|

SU195625A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| Автоматическая линия для изготовления изделий с резким переходом по диаметру в поперечном сечении | 1972 |

|

SU519262A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБОК И УПАКОВКИ В НИХ ШТУЧНЫХ ИЗДЕЛИЙ ГРУППАМИ | 1965 |

|

SU172673A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

Авторы

Даты

1961-01-01—Публикация

1960-09-09—Подача