Изобретение относится к способу изготовления деталей из отдельных слоев, которые штампуют, вырубают или получают другим аналогичным путем из полосы материала, а после штамповки или другой аналогичной операции слои снова вдавливают в эту полосу, и к устройству для осуществления способа.

Детали, например: шатуны, распределительные кулачки, шестерни, зубчатые венцы для автомобиля, получают путем литья, или путем штамповки, или вырубки из относительно толстой полосы материала. Такое устройство точной вырубки описано, например, в EP 0183648.

Далее известный способ изготовления деталей описывается применительно к кулачку. Сначала с помощью штамповочного пресса получают заготовку из полосы материала. На эту заготовку наносят твердый смазочный материал. Затем осуществляют нагрев заготовки, предварительное формообразование и отжиг.

После этого снова наносят твердый смазочный материал, осуществляют предварительное формообразование полуфабриката и наконец придают ему окончательную форму. Затем осуществляют калибровку и индукционную закалку, а после этого - протягивание и снятие фаски для получения готового кулачка. Этот кулачок соединяют с трубой, и таким образом получается распределительный кулачковый вал, который затем шлифуют. Это весьма трудоемкий способ.

В DE-OS 3841205 описано изготовление изделий из металла, в основном изготовление шатуна, который конструктивно разделен на отдельные простые профили, которые получают точной вырубкой. Эти профили собирают в готовую деталь путем укладки слоев и соединяют друг с другом. Следовательно, речь идет об изготовлении конструктивно сложной детали из различных профилей с различными контурами.

В DE 2750742 описывается отделение листовых деталей от полосы металла с помощью ножниц и последующая укладка этих деталей друг на друга в штабельном устройстве.

В Strasser F. "Gewindebohren in sehr kleinen Blechausschnitten в: Werkstatt und Betrieb", 93 Jg., 1960, выпуск 3, стр. 155 показано, как перфорируют и вырубают детали в вырубных штампах последовательного действия, причем после вырубки они не падают вниз через отверстие матриц штампа, а снова вдавливаются в металлическую полосу с помощью подпружиненного пуансона.

В основу настоящего изобретения положена задача изготовления простых деталей из большого числа одинаковых слоев, их точного центрирования и соединения простым и недорогим способом.

Эта задача решается тем, что отдельные слои получают вырубкой из закаленной полосы материала толщиной 0,1 - 2 мм, после чего их вдавливают в решетку, образованную после вырубки из полосы слоев, а на следующем участке обработки выдавливают из упомянутой решетки и помещают в штабельный накопитель, при этом центрирование и соединение между собой слоев осуществляют в штабельном накопителе, из которого затем удаляют полученную деталь.

В одном из вариантов реализации способа штабельный накопитель перемещают между участками обработки в тактовом механизме подачи.

В другом варианте штабельный накопитель перемещают между участками обработки на круглом поворотном столе.

В еще одном варианте реализации способа для закаленной полосы используют сматывающую моталку, с которой полосу сматывают до вырубки слоев, а для решетки, образованной после вырубки, используют моталку для отходов, на которую наматывают решетку после выдавливания.

В еще одном варианте после выдавливания слоев производят резку решетки с получением отходов.

В еще одном варианте при соединении слоев, которое осуществляют с помощью заклепок, получают кулачок.

В еще одном варианте клепку осуществляют снизу и сверху.

Таким образом, детали относительно большой толщины можно изготавливать из тонких закаленных пластин путем укладки слоев. В дальнейшем эти слои друг с другом целесообразно соединять путем клепки.

Отдельные слои имеют форму детали, а число этих слоев определяет высоту кулачка. Поскольку слои очень тонкие (например, 0,1-2 мм), их можно вырубать из уже закаленного материала, поэтому отпадает необходимость в дополнительной закалке или шлифовке. Полученная из слоев деталь является готовой деталью. Твердость материала уже может составлять 63 единицы по Роквеллу.

Кроме того, путем вырубки тонких слоев можно получать кулачки с минимальными поперечными сечениями между внутренним и наружным контурами. Кулачки могут иметь также очень небольшие отверстия, например диаметром 1 мм. Эти отверстия служат для облегчения веса, для уравновешивания масс или же их можно использовать для установки заклепок.

Далее, благодаря вырубке тонких слоев, можно выдержать допуски по 6 классу точности для внутренних и наружных размеров. Весьма важным является также снижение затрат на изготовление, так как предлагаемый способ предусматривает лишь небольшое число операций.

Дополнительные капиталовложения вряд ли будут необходимы. Кулачок, полученный из слоев, уже удовлетворяет повышенным требованиям, предъявляемым к кулачкам для двигателя, и отличается высоким коэффициентом демпфирования, малым шумообразованием и минимальным износом, поскольку, благодаря наличию слоев, возникает капиллярный эффект и на рабочие поверхности постоянно наносится жидкая смазка.

Основным звеном в устройстве для осуществления способа является штамповочный пресс, в инструменте которого, представляющем собой совмещенный штамп, слои кулачка одновременно вырубают по внутреннему и наружному контурам. Можно использовать и штамп последовательного действия, но в этом случае были бы слишком велики допуски на размеры между внутренним и наружным контурами.

Вырубленную деталь снова вдавливают в решетку, образованную при вырубке. Внутренние отходы, полученные при вырубке по внутреннему контуру, падают через пуансон вырубного штампа и соответствующие каналы в подвижном столе штамповочного пресса и выводятся вниз.

За штампом расположен участок сборки, на котором отдельные слои помещают в штабельный накопитель. При этом пакетировочный пуансон синхронно с ходом ползуна штамповочного пресса выдавливает отдельные пластины (слои) из решетки, образованной при вырубке.

В соответствии с изобретением все это осуществляется или в тактовом механизме подачи, или на круглом поворотном столе.

После определенного количества ходов штампа, соответствующего количеству слоев для изготовления детали (кулачка), круглый поворотный стол приводит в действие следующий участок обработки или же тактовый механизм подачи подает на следующий участок обработки штабельный накопитель. Одновременно пустой штабельный накопитель поступает под пакетировочный пуансон.

На следующем участке обработки в штабельный накопитель подают по меньшей мере одну заклепку, еще на одном участке слои центрируют и соединяют клепкой и, далее, готовую деталь выдавливают, например пуансоном, из штабельного накопителя. Затем она попадает на ленточный конвейер или аналогичное устройство и транспортируется для окончательной сборки.

Целесообразно, чтобы полоса материала попадала в штамповочный пресс от сматывающей моталки с собственным приводом, при этом предусматривается соответствующее управление перемещением конвейерной ленты. Сам штамповочный станок представляет собой прецизионный штамповочный автомат с устройством ввода, смазкой для конвейера и т.д. В зависимости от требуемого количества деталей предлагаемый способ можно выполнять с однооперационным штампом, но можно и с многооперационным штампом, что приводит к дополнительным затратам.

Другие преимущества, признаки и особенности изобретения поясняются в следующем описании предпочтительных примеров его выполнения со ссылками на предлагаемые чертежи, на которых:

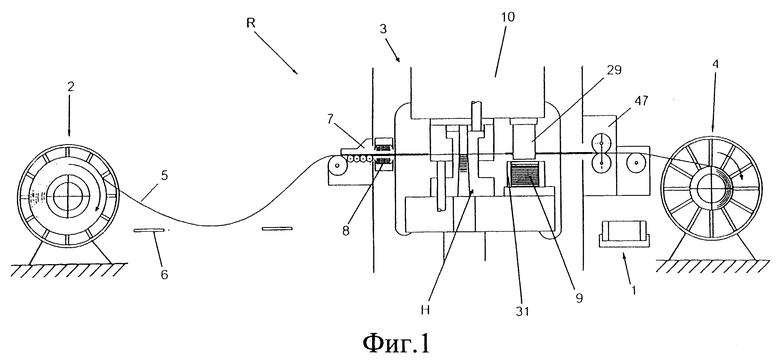

фиг. 1 схематично изображает предлагаемое устройство для изготовления деталей из слоев;

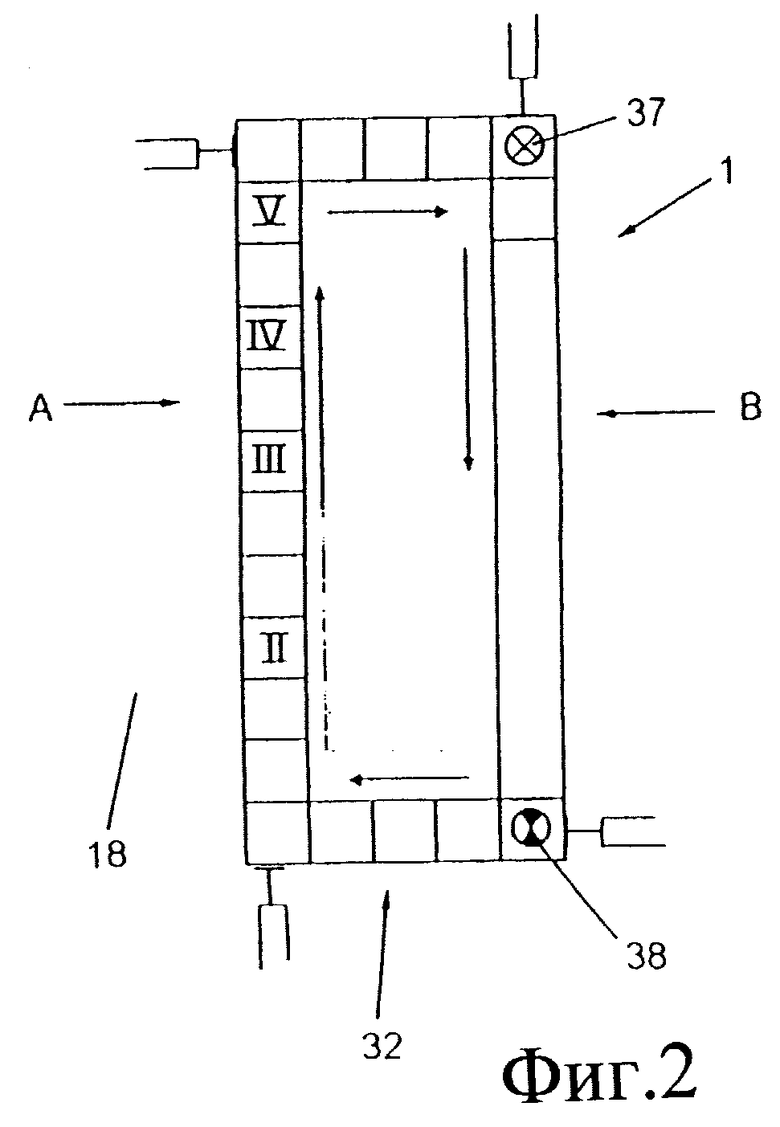

на фиг. 2 схематично показан тактовый механизм подачи в устройстве согласно фиг. 1;

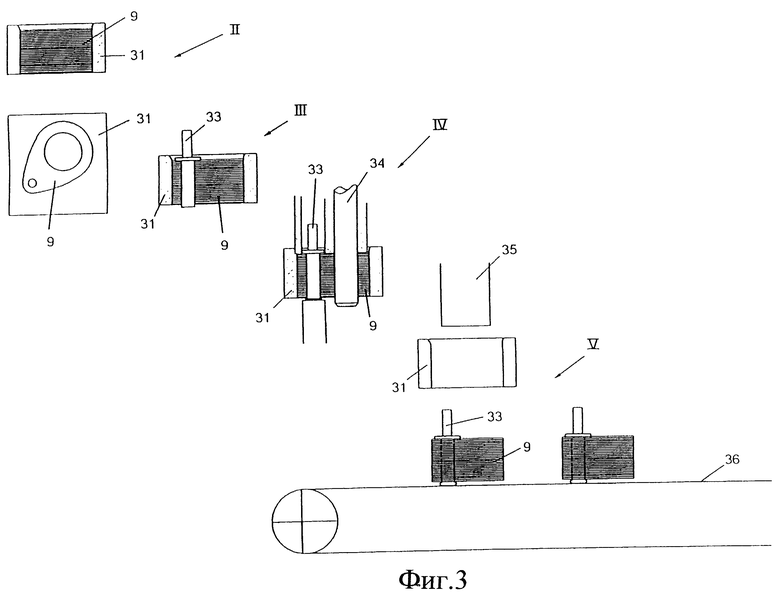

на фиг. 3 схематично иллюстрируется способ изготовления деталей из слоев;

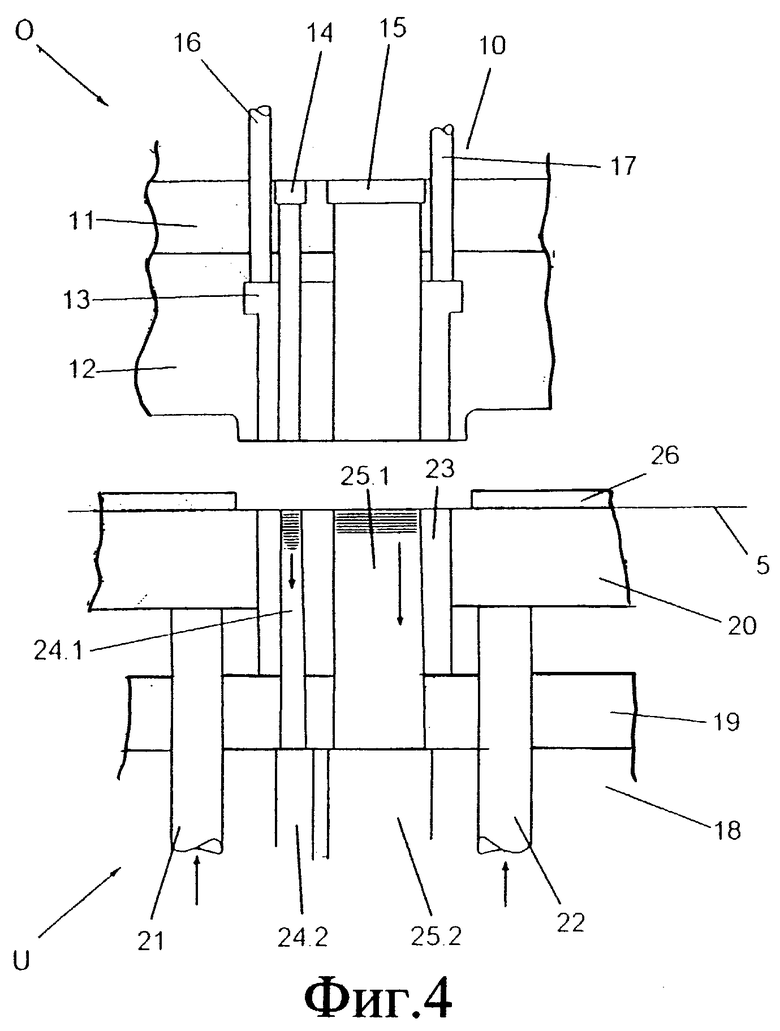

на фиг. 4 в увеличенном масштабе показан разрез штамповочного пресса в области штампа в устройстве согласно фиг. 1;

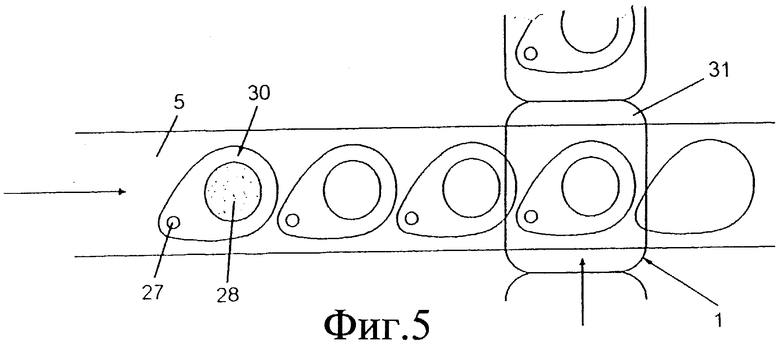

на фиг. 5 показана полоса материала, из которой получают детали:

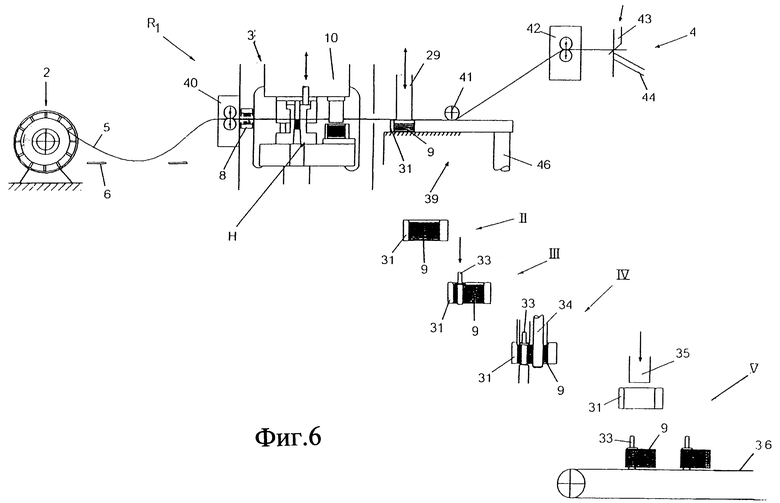

на фиг. 6 схематично изображен другой вариант выполнения предлагаемого устройства для изготовления деталей из слоев;

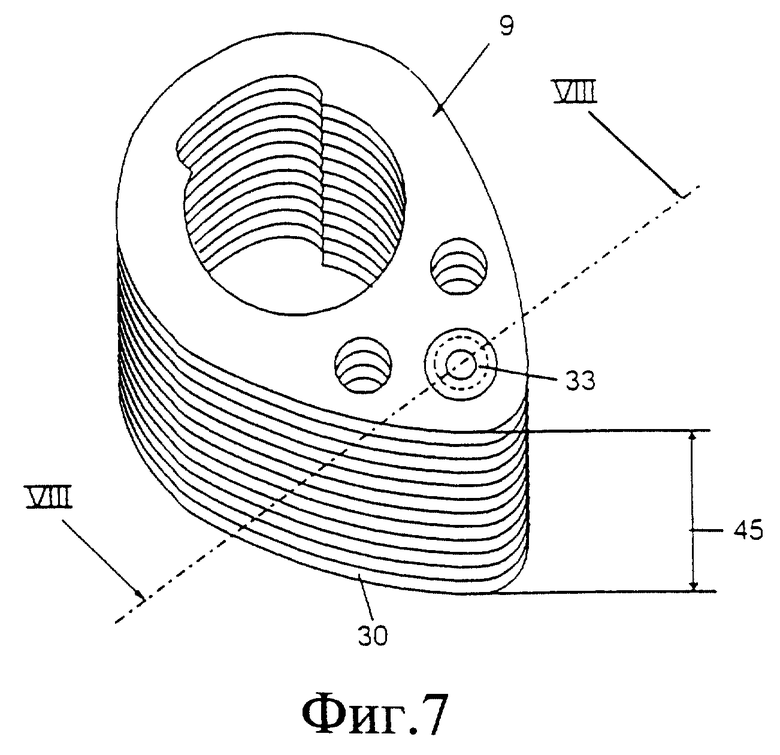

на фиг. 7 показан в аксонометрии кулачок, изготовленный предлагаемым способом;

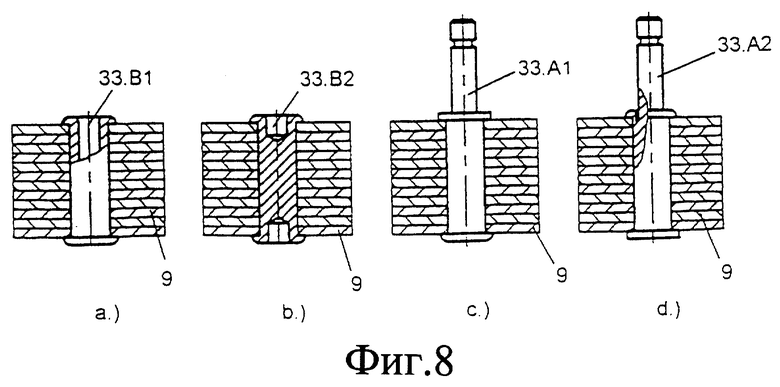

на фиг. 8 даны поперечные сечения кулачка по линии VIII-VIII на фиг. 7 с различными заклепками;

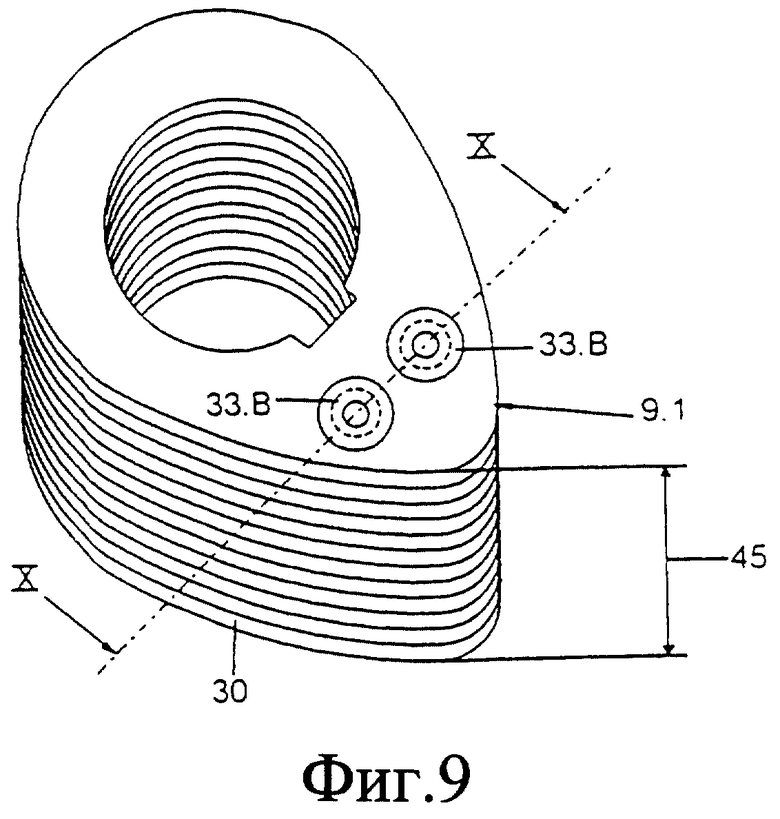

на фиг. 9 показан в аксонометрии другой пример выполнения кулачка, изготовленного согласно предлагаемому способу;

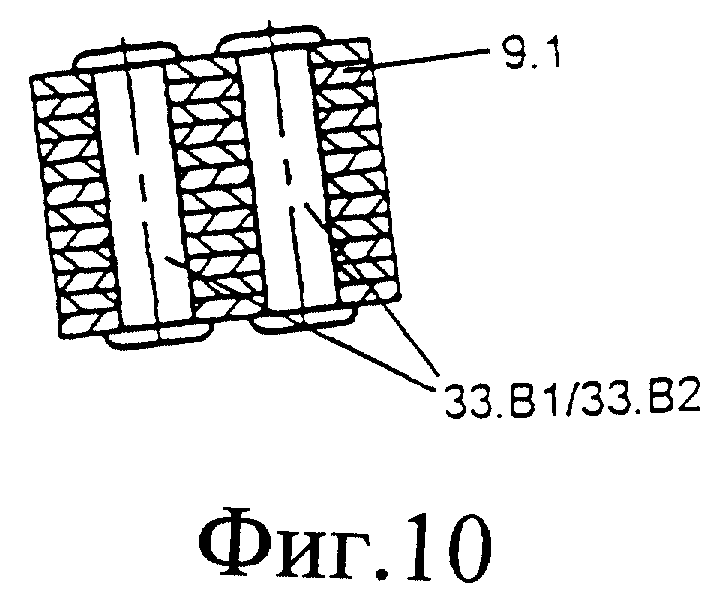

на фиг. 10 дано поперечное сечение кулачка по линии X-X на фиг. 9.

Согласно фиг. 1 устройство R для изготовления деталей из слоев содержит сматывающую моталку 2, штамповочный пресс 3, частично показанный тактовый механизм 1 подачи и моталку 4 для намотки отходов.

Полоса 5 материала сматывается по часовой стрелке со сматывающей моталки 2, снабженной собственным приводом. Эта полоса 5 проходит через световой затвор 6, реагирующий на чрезмерное провисание полосы материала.

Затем полоса 5 материала поступает на вход 7 штамповочного пресса 3 и проходит в нем через смазочное устройство 8, которое подает жидкую смазку на поверхности полосы 5 материала. Затем полоса 5 проходит через штамп H для вырубки слоев 30 детали (в данном примере выполнения - слоев кулачка) по внутреннему и наружному контурам.

Разрез штампа H в увеличенном масштабе показан на фиг. 4. Он состоит из верхней части О и нижней части U.

Верхняя часть О, подвижная в вертикальном направлении, содержит ползун 10, который лучше виден на фиг. 1. С ползуном 10 соединена подштамповая плита 11, а с ней - матрица 12 вырубного штампа, через которую, в свою очередь, проходят выталкиватель 13 и два пуансона 14, 15 для внутренних контуров. Эти пуансоны 14, 15 предназначены для вырубки слоев 30 кулачка по внутренним контурам. Выталкиватель 13 находится под давлением нажимных пальцев 16, 17.

Нижняя часть U штампа H включает подвижный стол 18, на котором лежит подштамповая плита 19. Съемник 20 находится под давлением нажимных пальцев 21, 22. В подштамповой плите 19 и съемнике 20 предусмотрен пуансон 23 вырубного штампа, имеющий конические каналы 24.1, 25.1. "Внутренние" отходы, вырубленные из слоя 30 кулачка с помощью пуансонов 14, 15 для внутренних контуров, выводятся из штампа H вниз по каналам 24.2, 25.2 в подвижном столе 18. Полученные после вырубки детали сразу же снова вдавливаются в решетку, образованную после вырубки из полосы слоев, путем приложения силы к выталкивателю 13 и съемнику 20. Направляющая 26 конвейерной ленты, соответствующая толщине материала, служит для подачи указанной решетки со вставленными в нее деталями на следующий участок обработки.

На фиг. 5 показана решетка 5, образованная после вырубки из полосы слоев 30 кулачка. Кружки с точками внутри обозначают места, удаляемые в виде отходов 27, 28.

Далее показана первая ступень тактового механизма 1 подачи, в которой вырубленный слой 30 кулачка вдавливается в штабельный накопитель 31 с помощью пакетировочного пуансона 29, показанного на фиг. 1. Перед штабельным накопителем может быть установлен промежуточный накопитель, в который пакетировочный пуансон 29 вдавливает отдельные детали.

Вид сверху на тактовый механизм 1 подачи в целом показан на фиг. 2. Он имеет плоские поверхности A и B. Решетка 5, образованная после вырубки из полосы слоев, подается на подвижном столе 18 к плоской поверхности A. На этой поверхности A осуществляются отдельные операции укладки слоев и клепки, соответствующие показанным на фиг. 3 участкам II-V обработки. На участке II обработки вырубленные слои 30 кулачка с помощью пакетировочного пуансона 29 выдавливаются из полосы 5 материала в штабельный накопитель 31 и таким образом образуется кулачок 9, состоящий из нескольких таких слоев 30. На фиг. 3 показаны как участок II обработки в разрезе, так и - в верхней части - кулачок 9 со всеми слоями в своем штабельном накопителе 31.

После того как из заданного количества слоев 30 получен кулачок 9, тактовый механизм подачи перемещает загрузочное устройство 32 в направлении стрелки к следующему участку III обработки, а другой штабельный накопитель 31 переходит на участок II обработки для образования следующего кулачка 9.

На участке III обработки подается заклепка 33 A, B, а затем на участке IV отдельные слои 30, из которых состоит кулачок 9, центрируются с помощью центрирующего пальца 34, плотно вставленного в отверстие слоев, чтобы получить, таким образом, точную форму кулачка. После этого осуществляется клепка.

На участке V обработки состоящий из слоев и склепанный готовый кулачок 9 выдавливается пуансоном 35 из штабельного накопителя 31, укладывается на конвейерную ленту 36 и транспортируется для окончательной сборки.

После этого пустые штабельные накопители 31 устанавливаются в ряд, опускаются с помощью опускающего устройства 37 на плоскую поверхность B, подаются к подъемному устройству 38 и с помощью этого подъемного устройства 38 снова поднимаются на плоскую поверхность A, где они снова готовы для приема слоев 30 кулачка. Опускание на плоскую поверхность B осуществляется для того, чтобы штабельные накопители 31 могли пройти под механизмом 47 подачи.

Решетка 5, образованная после вырубки из полосы слоев 30 кулачка, перемещается теперь механизмом 47 подачи и с помощью моталки 4 для отходов наматывается в виде катушки.

На фиг. 6 схематично показан другой пример выполнения устройства R1 для изготовления деталей из слоев. Это устройство R1 также содержит сматывающую моталку 2 и штамповочный пресс 3, с которым, в отличие от рассмотренного выше устройства, соединены круглый поворотный стол 39, устройство 42 вывода и ножницы 43, отрезающие отходы 44 от решетки, образованной после вырубки из полосы слоев.

На круглом поворотном столе, вращающемся вокруг оси, на участке II обработки вырубленные слои 30 кулачка пакетировочным пуансоном 29 выдавливаются из решетки 5, образованной после вырубки из полосы слоев, в штабельный накопитель 31 и таким образом образуется кулачок 9, состоящий из нескольких слоев 30.

Затем осуществляется дальнейшая обработка на участках III-V вышеописанным образом, но на круглом поворотном столе 39. Решетка 5, образованная после вырубки из полосы слоев, через устройство 41 изменения направления поступает на устройство 42 вывода и режется с помощью ножниц 43, при этом отходы 44 падают в приемник (не показан). На фиг. 7-10 показаны готовые, выполненные из слоев и заклепанные кулачки 9 и 9.1, изготовленные по предлагаемому способу. Количество слоев 30 определяет толщину 45 кулачка.

Разрез различных заклепок для соединения слоев 30 кулачка показан на фиг. 8. Так, на фиг. 8a изображена пустотелая заклепка 33. B1, а на фиг. 8b - сплошная заклепка 33. B2.

Заклепка 33. A1 может также быть пустотелой только в области клепки, как это показано на фиг. 8b. Четвертый вариант представляет собой заклепку 33. A2 с буртиком, показанную на фиг. 8d.

Перечень позиций:

1 - тактовый механизм подачи,

2 - сматывающая моталка,

3 - штамповочный пресс,

4 - моталка для отходов,

5 - полоса материала,

6 - световой затвор,

7 - ввод материала,

8 - смазочное устройство,

9 - кулачок,

10 - ползун,

11 - подштамповая плита,

12 - матрица вырубного штампа,

13 - выбрасыватель,

14 - пуансон для внутреннего контура,

15 - пуансон для внутреннего контура,

16 - нажимной палец,

17 - нажимной палец,

18 - подвижный стол,

19 - подштамповая плита,

20 - съемник,

21 - нажимной палец,

22 - нажимной палец,

23 - пуансон вырубного штампа,

24 - каналы,

25 - каналы,

26 - направляющая ленты,

27 - внутренние отходы,

28 - внутренние отходы,

29 - пакетировочный пуансон,

30 - слой кулачка,

31 - штабельный накопитель,

32 - загрузочное устройство,

33.A, 33.B - заклепка,

34 - центрирующий палец,

35 - пуансон,

36 - конвейерная лента,

37 - опускающий механизм,

38 - подъемный механизм,

39 - круглый поворотный стол,

40 - устройство ввода,

41 - устройство изменения направления,

42 - устройство вывода,

43 - ножницы,

44 - отходы,

45 - толщина кулачка,

46 - ось,

47 - механизм подачи,

R - устройство,

H - штамп,

O - верхняя часть,

U - нижняя часть,

A - плоская поверхность,

B - плоская поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС С ГИДРАВЛИЧЕСКОЙ ПЛИТОЙ | 1997 |

|

RU2175603C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАГОТОВКИ | 1998 |

|

RU2216426C2 |

| ИНСТРУМЕНТ ДЛЯ УСТАНОВКИ ЗАКЛЕПОК | 2011 |

|

RU2541257C2 |

| ПРЕСС | 2001 |

|

RU2266204C2 |

| ГЛУХАЯ ЗАКЛЕПКА | 2008 |

|

RU2465492C2 |

| Штамп для вырубки деталей из металлической заготовки или пробивки отверстий | 1981 |

|

SU1032994A3 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| ПОДКЛАДНАЯ ШАЙБА БОЛЬШОЙ ПЛОЩАДИ | 1994 |

|

RU2118433C1 |

| Способ изготовления изделий из пластмассы с усиливающими волокнами и устройство для его осуществления | 1986 |

|

SU1801091A3 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении деталей из отдельных слоев. Отдельные слои получают вырубкой из закаленной полосы материала толщиной 0,1 - 2 мм. Затем слои вдавливают в решетку, образованную после вырубки. На следующем участке обработки отдельные слои выдавливают из решетки и помещают в штабельный накопитель. В накопителе отдельные слои центрируют и соединяют между собой. Полученную деталь удаляют из накопителя. Штабельный накопитель перемещают между участками обработки в тактовом механизме подачи или на круглом поворотном столе. Закаленную полосу сматывают со сматывающей моталки, а решетку после выдавливания из нее слоев наматывают на моталку для отходов. Способ может быть использован для получения кулачков. При этом отдельные слои соединяют с помощью заклепок. В результате обеспечивается упрощение способа получения деталей из большого числа одинаковых слоев, повышается качество деталей. 6 з.п. ф-лы, 10 ил.

| DE 3841205 A1, 13.06.1990 | |||

| Способ изготовления биметаллических стаканов | 1983 |

|

SU1171163A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 0 |

|

SU259036A1 |

| US 4277298, 07.07.1981 | |||

| Устройство для обработки почвы и внесения удобрений | 1987 |

|

SU1512499A1 |

Авторы

Даты

2001-05-20—Публикация

1997-08-14—Подача