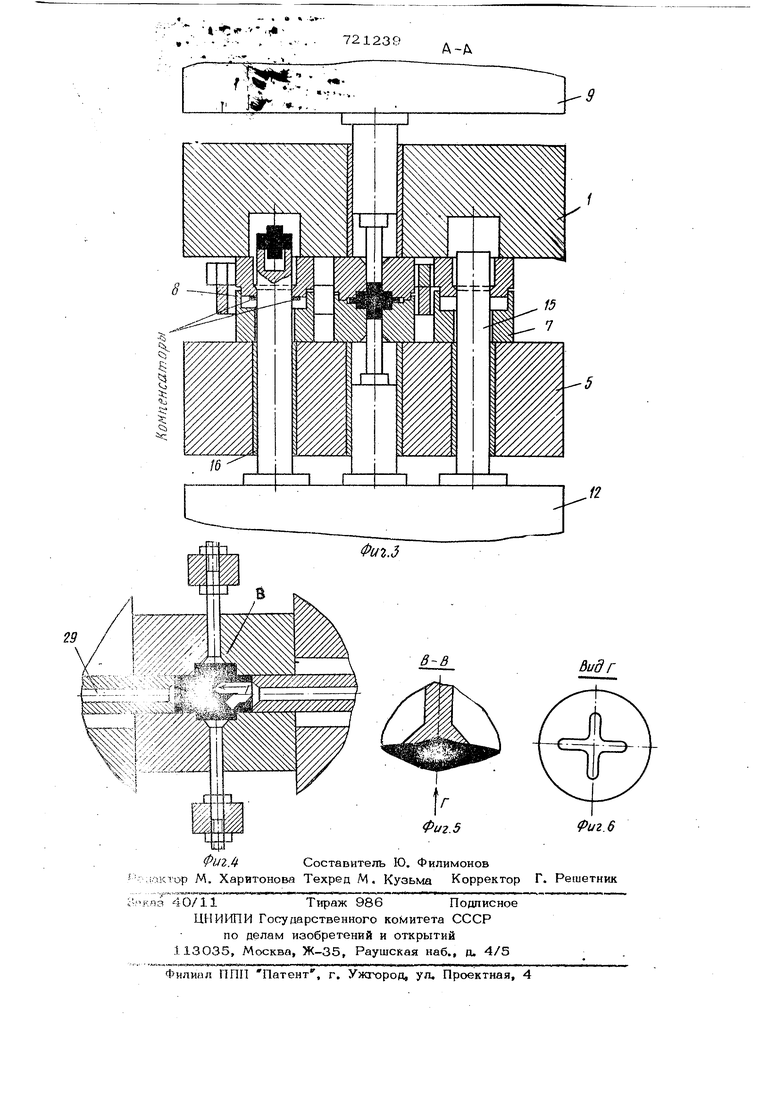

Изобретение относится к области обра ботки металлов давлением. Известно устройство для многопереход ной штамповки, содержащее разъемные матрицы и приводной механизм переноса заготовок с захватными органами 1. Цель изобретения - повышение надежности работы. С этой целью захватные органы выпол нены в виде жестко смонтированных на замкнутой рамке штырей с упорными бур .тами, а в матрицах в плоскости из разъема выполнены выемки под штыри и их упорные бурты. На фиг. 1 показано предпагаемое устройство, план, вид со стороны плоскости разъема матрип; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1;на фиг. 4 - вариант выполнения пуансонов устройства с выталкивателями; на фиг. 5 - узел В на фиг. 4; на фиг. 6 вид по стрелке F на фиг. 5. На станине 1 установлены полуматрица 2 пля прессоаэния и обрезные штам- пы 3 . и 4. На прижимном ползуне 5 установлены вторая полуматрица 6 и цилнндрующие втулки7 и8. Деформирующий ползун 9 имеет устанбвленную на нем опору 10 с пуансоном 11, а деформирующий ползун 12 опору 13 с пуансоном 14 и обрезные пуансоны 15 и 16. MexaHH3Nf переноса состоит из штырей 17, попарно и противоположно смонтированных в раме 18. Расстояние между каждой парой штырей равно расстоянию между позициями матриц. Рама со штырями крепится к направляющим 19, которые входят в отверстия скалки 2О с направлением в стойках 21. Направляющие рамы и скалка соединены системами тяг и рычагов 22 и 23 с кулачками распределительных валов. Для обеспечения возможности быстрой Смены рамы со штырями системы тяг имеют разъединительные элементы 24 и 25. Рама для обеспечения удаления залипших компенсаторов (обрезанных) снабжена ножами 26 и 27. Поцачп npoccyf MO72го материала (заготовки) производится механ;1змом 23. Как вариант исполнения, прессующие пуансоны могут быть снабжены выталкивателями 29 (фиг. 4), соединенными с кулаками распределительного вала. Заготовка механизмом 28 подается в пространство между полуматркцей 2 и пуансоном 11, когда последний находится в крайнем левом положении, .при этом рама 18 со штырями 17 находится между полуматрицами 2 и 6. После подачи заготовки на ось контейнера полуматрицы 2 прижимной ползун 5 прижимает полуматрицу б к полуматрице 2. Рама 18 на направляющих 19 также перемещается влево системой тяг 22 до момента установки щтырей 17 в выемки полуматрнц 2, 6 и обрезных штампов 3 и 4 и 7 и 8, Прессование заготовки осуществляется встречным движением пуансонов 11 и 14 установленных на опорах 10 и 13 деформирующих ползунов 9 и 12. При прессовании избыток материала выдавливается в компенсационные полости полуматриц 2 и 6. Предыдущая отштампованная заго товка в этот момент времени находится на позиции обрезки, т;е. в образном штам пе 3, и проталкивается обрезным пуансоном 16 в полость станины 1, откуда уда ляется в тару или на транспортер. После рабочего хода совершается обратный ход деформирующих ползунов 9 и 12. Полуматрицы раскрываются с одаовременным выталкиванием поковки и перемещением рамь 18 Со штырями 17. После раскрытия полуматриц рама 18 скалкой 2О по направляющим в стойках 21 тягами 23 кулаком распредвала перемещается вправо. Поковка устанавливается.на правый обрезной штамп 4, а ножи 26 скользя по плоскости обрезного штампа 3 удаляют залипшие компенсаторы. Затем цикл повт ряется с участием центральной рабочей системы полуматркцы- уансонЫ| вправо обрезного штампа 4 и обрезного пуансона 15. При ходе рамы 18 справа налево компенсаторы удаляются ножами 27, которые в этот момент находятся в плоскости режущих кромок обрезных штампоч 9 . Для более надежного удержания поковки между штырями они могут на рабочей плоскости иметь выемки (см. фиг. 5 и 6). В этом случае при обрезке компенсаторов штыри за счет упругости перекладин рамы (или иных упругих элементов) 18 расхооятся, освобождая поковку под действием обрезных пуансонов 15 и 16, для чего обрезные штампы снабжены выемками под штыри исключающие юс неподвижность при обрезке. Штыри являются довольно нагружедаыми элементами механизма переноса. Чтобы иметь достаточную стойкость, они должны охлаждаться (также как и инструмент) и быть быстросменными. Они также могут иметь сменные наконечники из дефицитных, но долговечных для данных условий работы материалов. Для обеспечения установки их в выемки полуматриц расстояние между парами штырей должно точно соответствовать расстоянию между позициями инструмента, или щтыри должны иметь некоторый люфт в местах крепления для обеспечения их самоустановки при смыкании полуматриц. Описываемое устройство для многопере- ходной штамповки имеет высокую надежность работы. Формула изобретения Устройство для многоперехоцной штамповки, содержащее разъемные матрицы и приводной механизм переноса заготовок с захватными органами, отличающееся тем, что, с целью повышения надежности работы, захватные органы выполнены в виде жестко смонтированных на замкнутой рамке штырей с упорными буртами, а в матрицах в плоскости из разъема выполнены выемки под штыри и их упорные бурты. Источники информации, принятые во внимание при экспертизе 1. Банкетов А. Н. и др. Кузнечнощтамповочное оборудование, М., Машиностроение. 1970, с. 432-435.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Штамп для обрезки облоя горячештампованных поковок | 1986 |

|

SU1523239A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Совмещенный штамп для объемной штамповки и обрезки поковок | 1988 |

|

SU1538976A1 |

| Штамп для изотермической штамповки | 1986 |

|

SU1500428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Пресс-автомат | 1977 |

|

SU703205A1 |

| Автоматическая линия для безоблойной штамповки поковок длинномерных изделий | 1986 |

|

SU1402402A1 |

20

2 22

Фиг.г

Авторы

Даты

1980-03-15—Публикация

1977-07-01—Подача