Изобретение относится к типу горизонтальных ковочных машин, снабженных поперечным ползуном, приводимым в действие от главного вала машины.

Предлагаемая ковочная машина предназначена преимущественно для массового изготовления железнодорожных костылей по способу горячей штамповки, а также пригодна и для изготовления изделий со сложной поверхностью, и имеет целью сосредоточить все операции изготовления изделий в одной машине.

В предлагаемой ковочной машине внутри приводного основного ползуна помешен добавочный ползун, находящийся под действием шарнирно-рычажной передачи, регулируемой посредством укрепленной на станине машины пружины, и служащий для предохранения привода поперечного ползуна от поломок при перегрузке машины.

Для образования острия на изделии и отделения последнего от прутка материала служит механизм, состоящий из подвижных в горизонтальном направлении обрезных матриц, приводимых в действие посредством рычагов, шарнирно соединенных с ползуном, которому сообщается периодическое движение от укрепленных на вспомогательном приводном валу эксцентриков.

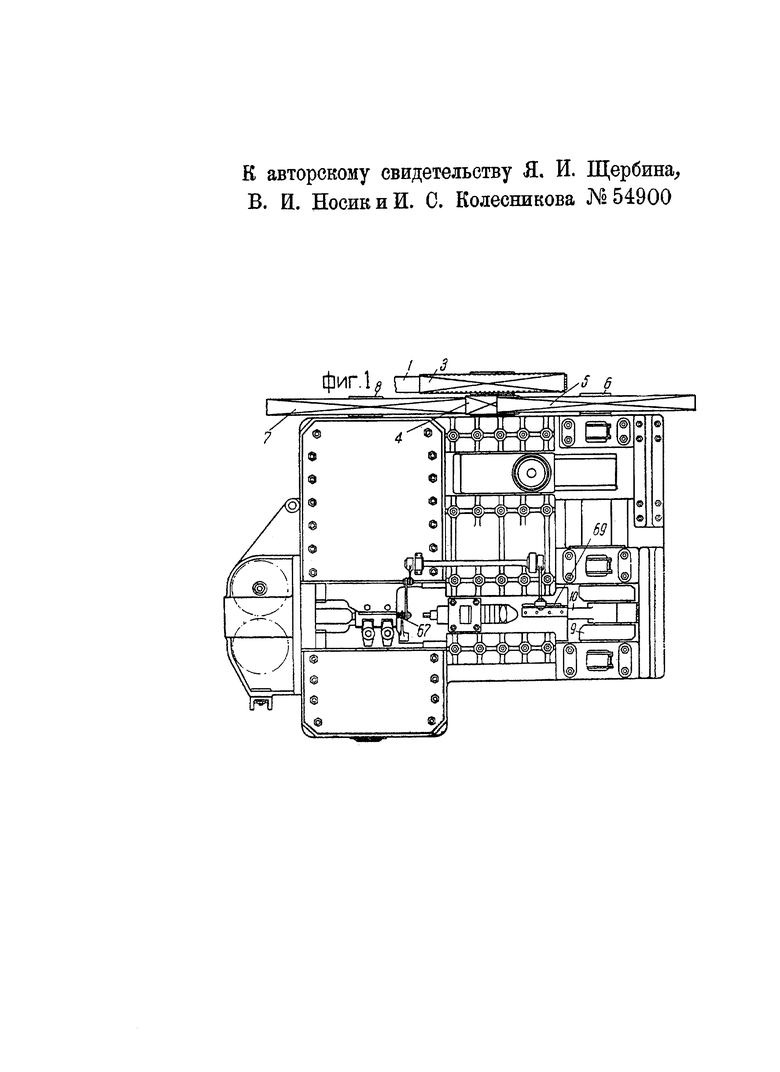

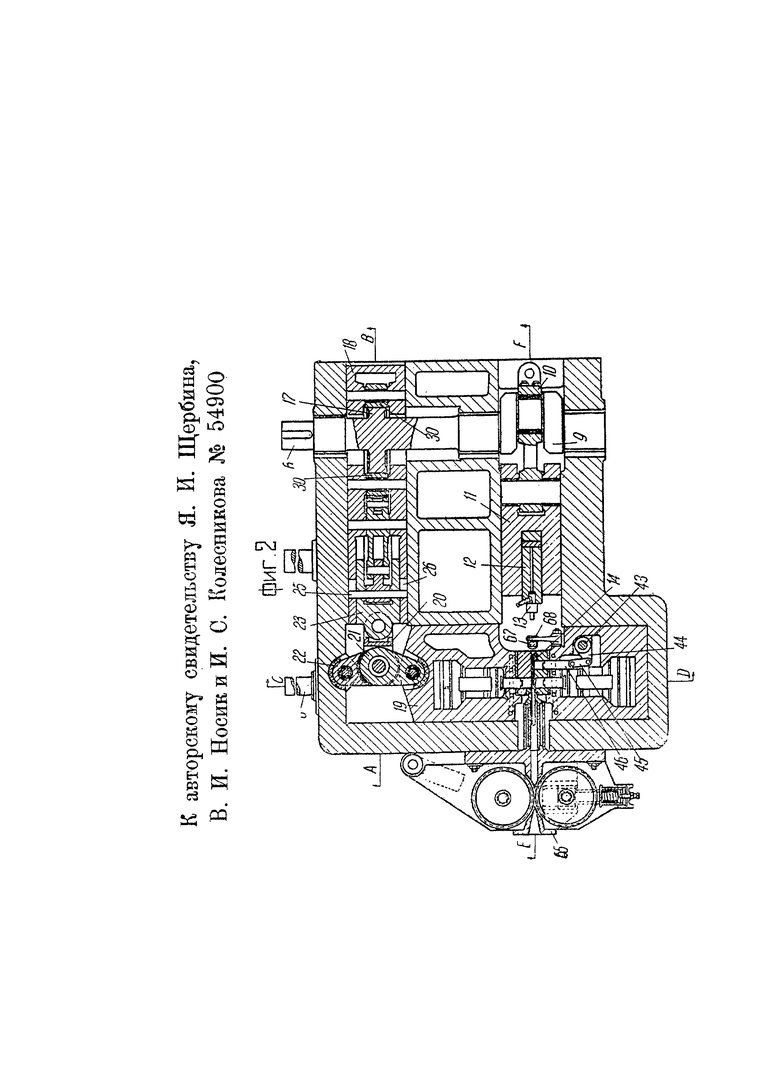

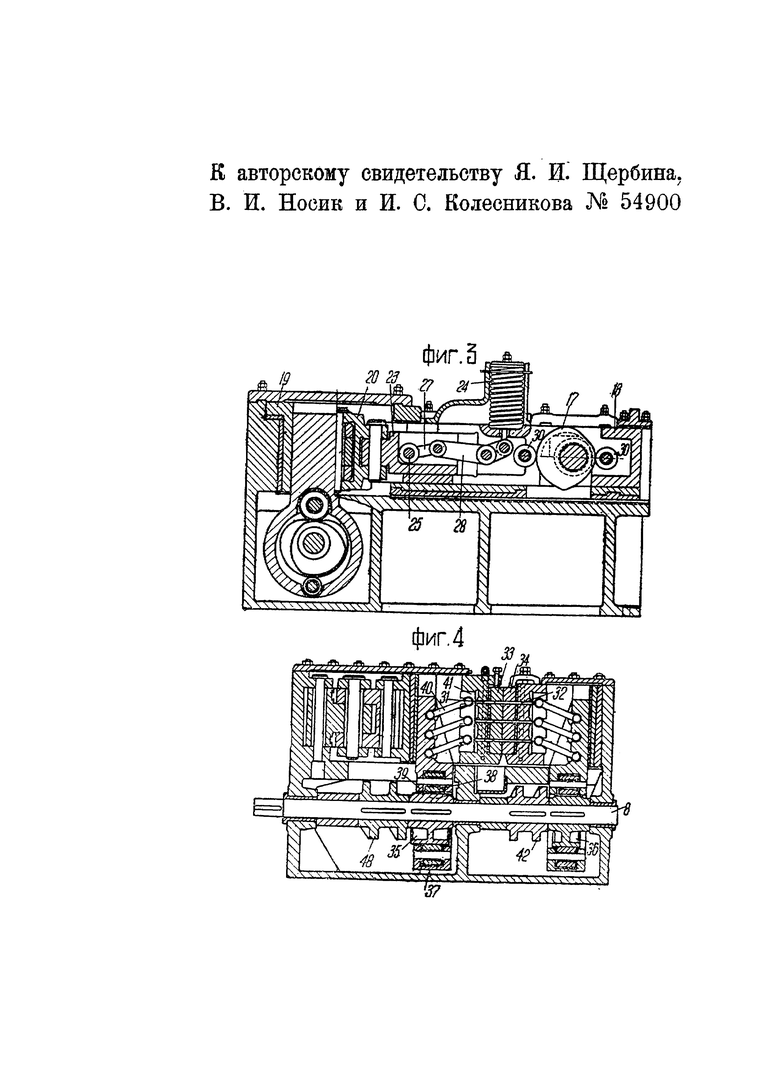

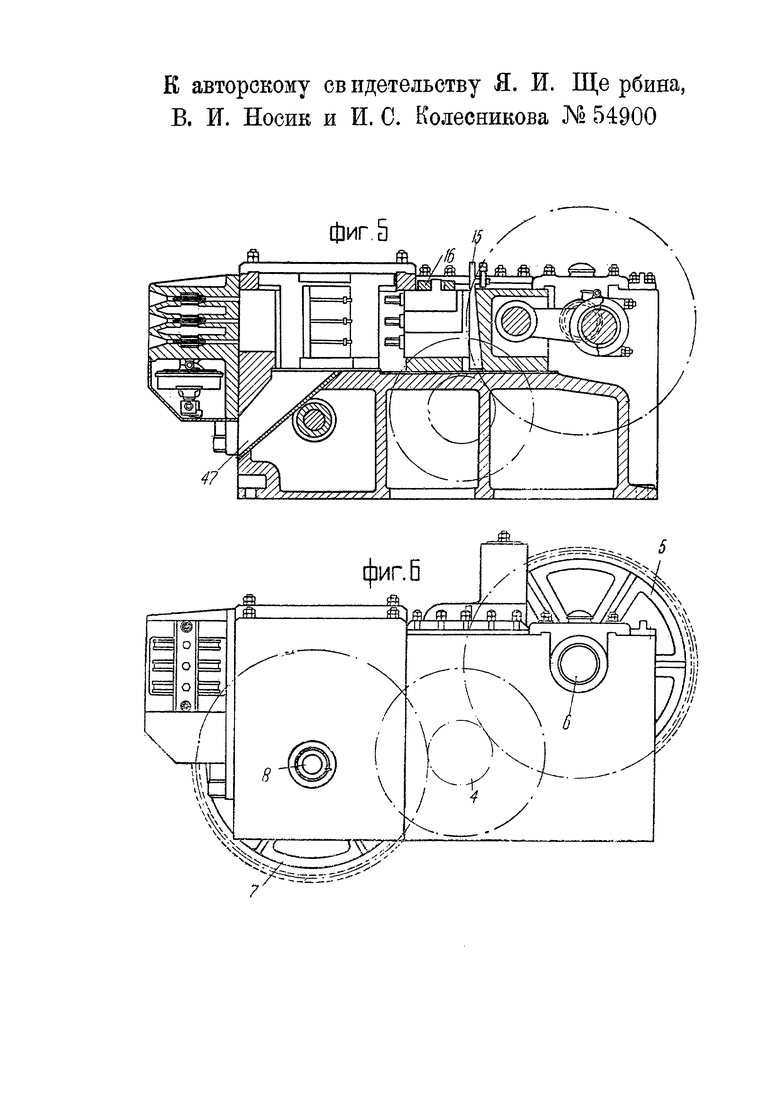

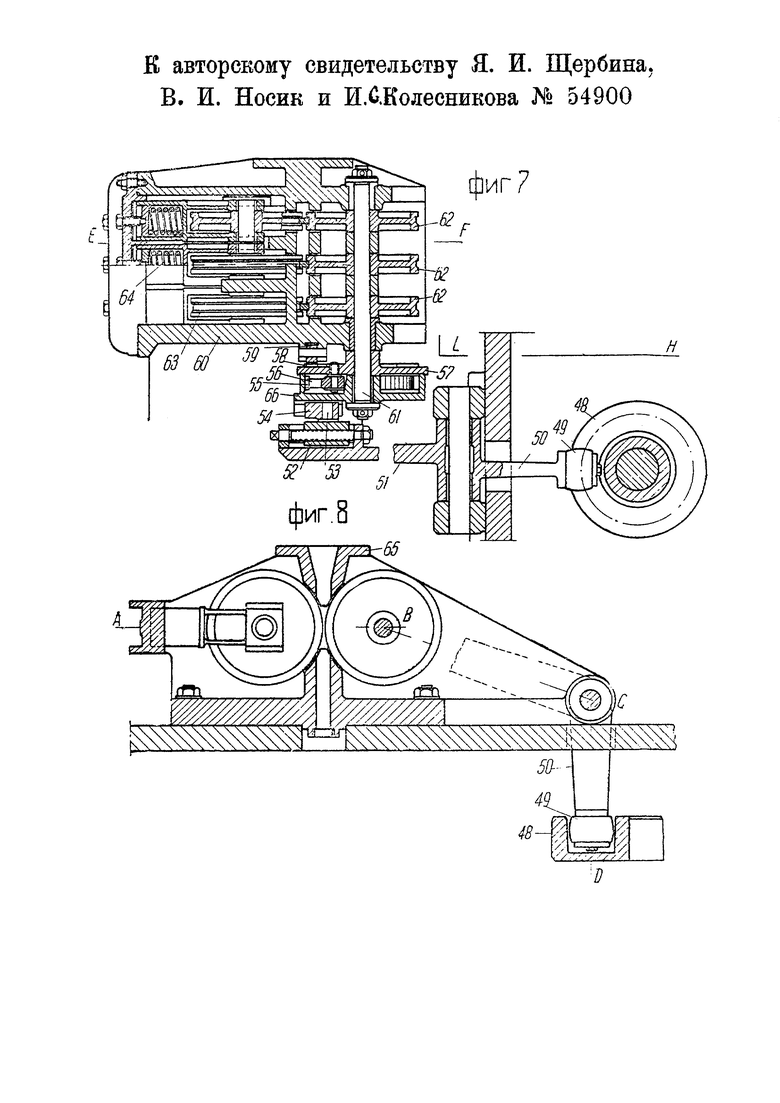

На чертеже фиг. 1 изображает вид сверху горизонтальной ковочной машины; фиг. 2 - горизонтальный разрез ее; фиг. 3 - вертикальный разрез по АВ на фиг. 2; фиг. 4 - то же по CD на фиг. 2; фиг. 5 - то же по EF на фиг. 2; фиг. 6 - вид сбоку машины; фиг. 7 - вид подающего механизма в разрезе по ABCD на фиг. 8; фиг. 8 - разрез его по EFLH на фиг. 7.

Электрический двигатель (мощностью 20 л.с.) помощью ременной передачи 7 передает движение на шкив-маховик 3 (фиг. 1).

Рядом со ступицей маховика посажена шестерня 4, которая соединена с двумя одинаковыми шестернями 5 и 7. Одна из этих шестерен 5 приводит во вращение главный кривошипный вал 6. Вторая шестерня 7 приводит во вращение нижний вспомогательный вал 8 (фиг. 6). При этом главный кривошипный вал 6 и вспомогательный 8 делают одно и то же число оборотов.

Главный кривошипный вал 6 имеет кривошип 9 и соединенный с ним шатун 10. Последний приводит в поступательно-возвратное движение ползун 11, в котором в три ряда закрепляются державки 12 пуансонов и три пуансона 13, высаживающие головку изделия, в данном случае, костыля 14 (фиг. 2).

Для уничтожения влияния сработки инструмента и появления люфтов необходима регулировка пуансонов относительно матриц. Эта регулировка осуществляется клиновым устройством 15 и фиксируется зажимным устройством 16 (фиг. 5).

На главном валу 6, между кривошипом 9 и шестерней 5, помещается кулачок 17 (фиг. 3 и 2).

Кривая кулачка по дуге 120° очерчена большим радиусом, а диаметрально противоположная ей часть очерчена меньшим радиусом.

Опираясь на ролики 30, укрепленные в теле ползуна 18, кулачок 17, имея постоянную угловую скорость, сообщает передвижение основному ползуну 18, занимающему то крайнее заднее положение, то крайнее переднее положение с остановками между ними.

С основным ползуном 18 соединен шарнирно поперечный ползун 19, несущий подвижную матрицу.

Ползун 19 в первую треть оборота вала держит матрицы открытыми, за следующую одну шестую оборота закрывает матрицы, за следующую треть оборота держит матрицы в закрытом положении и за остальную одну шестую оборота вала опять открывает матрицу.

Ползун 19 шарнирно связан с ползуном 18 без какой бы то ни было упругой связи.

При попадании между матрицами постороннего тела либо готовых костылей, т.е. при перегрузке машины могла бы иметь место поломка машины.

Для предотвращения аварии, ползун 19 соединен с ползуном 18 механизмом, который, до достижения вполне определенного давления на ползун 19, сохраняет относительное положение, определенное шарниром-звездой 20, 21, 22 (фиг. 2) и только при переходе давления через заданный максимум соединение начинает действовать, как упругое соединение, причем механизм разгружает себя до нуля.

Давление, полученное поперечным ползуном 19, передается ползуну 18 следующим образом. Ползун 19 передает давление добавочному, ползуну 23, помещенному в основном ползуне 18 (фиг. 2, 3).

Ползун 23 неподвижен, когда возникающее давление меньше заданного; в этом случае ползун 23 стремится продвинуться вперед под действием пружины 24, но остается неподвижным, так как ось 25 шарнирно-рычажной передачи 25-27-28 упирается в основание щели 26, ограничивающей движение ползуна 23 даже в том случае, когда максимум давления превзойден, и ползун передвинут в крайнее заднее положение.

В этом последнем случае рычаг 27 шарнирной передачи, сидящей: на оси 25, приближается к вертикальному положению и превращается в вертикальный упор для рычага 28, действующего от пружины 24, причем горизонтальная составляющая от действия рычага 28 ничтожно мала и достаточна только для осуществления выталкивания ползуна 23 относительно ползуна 18, если ползун 23 не подвержен внешнему давлению.

Так как рычаги 27 и 28 никогда не могут стать в мертвое положение, в силу наличия ограничителя щели 26, и стоят всегда под определенным углом к мертвому положению, находясь под постоянным давлением пружины 24, то и ползун 23 может без движения выдерживать нагрузку, определяемую давлением пружины и коэфициентом, зависящим от положения рычагов 27 и 28 по отношению к мертвому положению.

С уменьшением угла этот коэфициент увеличивается, а с увеличением угла коэфициент уменьшается и делается равным нулю, когда рычаг 27 приходит в вертикальное положение.

При неподвижном положении ползуна 23 угол между рычагами 27, 28 остается постоянным, а следовательно, и нагрузка, выдерживаемая ползуном 23 без движения. Остается постоянной и является тем максимумом, в пределах которого должен протекать нормальный режим процесса штамповки костылей.

Все рабочие усилия, действующие в машине, замыкаются в ползуне 23, и, следовательно, при ненормальном действии любого рабочего органа, ползун 23 передвигается в заднее положение и этим разгружает всю машину, предохраняя от перегрузки рабочие органы машины при любом виде ненормальности процесса.

Перегрузки могут быть, при подаче материала пониженного нагрева, при застревании выталкиваемых готовых костылей, при попадании между матрицами посторонних предметов, при заедании какого-либо рабочего органа, при поломке одного из рабочих органов, при неправильном уходе за машиной, при подаче большого количества металла в штампы, при наладке и регулировке машины, при подаче немерного материала и от многих других причин, предвидеть которые весьма трудно.

Прут материала вталкивается подающим механизмом в матрицу до упора. Когда материал подан, и матрицы закрылись, начинается действие механизма для высадки ножки костыля.

Рабочие органы этого механизма - обрезные матрицы 31 и 32 совершают следующие движения. Обрезная матрица 31, расположенная в подвижной матрице 33 (фиг. 4) движется к неподвижной матрице 34 в направлении, перпендикулярном к оси заготовки до соединения обеих обрезных матриц 31 и 32. Соединением обрезных матриц 31 и 32, высадка ножки костыля заканчивается, но соединение готового костыля с прутком еще имеется, так как матрицы не перережут всего материала и останется усик, соединяющий костыль с прутком.

После окончания высадки ножки, т.е. после соединения встречных матриц 31 и 32, обе матрицы движутся в направлении продольной оси заготовки на небольшое расстояние, в целях разрыва усика, соединяющего готовый костыль с прутком.

В это время пруток остается в покое, а костыль выталкивается из матрицы.

Этим движением выталкивания осуществляется разрыв указанного усика и производится первое выдвижение выталкивания костыля; это последнее движение облегчает работу выталкивателя.

Для осуществления перечисленной работы на вспомогательном валу 8 расположены два эксцентрика 35 и 36 (фиг. 4).

Эксцентрик 35, вращаясь и упираясь в ролики 37 и сообщает возвратно-поступательное вертикальное движение ползуну 39, расположенному в поперечном подвижном ползуне 19.

Ползун 39 посредством трех рычагов 40 дает горизонтальное движение ножевой обойме 41 на шаг скрепленных с ней обрезных матриц, причем обрезные матрицы, расположенные в подвижной матрице, в данном случае, делают шаг, равный 8 мм, а обрезные матрицы, расположенные в неподвижной матрице, делают шаг, равный 10 мм.

В остальном механизм высадки ножки костыля, расположенный в неподвижной матрице, совершенно идентичен с механизмом высадки, расположенным в подвижной матрице.

На вспомогательный вал 8 насажена втулка 42, которая при вращении отклоняет соответствующий рычаг и этим дает поворот вертикальному валу 43 и движение выталкивателю 45, 46 (фиг. 2).

Выталкивание происходит так, что, готовые костыли отходят от неподвижной матрицы вместе с подвижной матрицей, будучи прижаты выталкивателем к подвижной матрице.

Подвижная матрица в течение одной трети оборота остается стоять в крайнем заднем положении, а выталкиватель немедленно отходит назад. Таким образом, готовые костыли остаются свободными и падают вниз через канал 47 на конвейер (фиг. 5).

На вспомогательном валу 8 (фиг. 4), посажена вторая втулка 48 (фиг. 4, 7, 8), которая отклоняет в осевом направлении ролик 49 рычага 50 и связанный с ним рычаг 51.

На конце рычага 51 имеется подвижной ползунок 52, несущий палец 53, входящий в скользящий камень 54. При повороте рычага 50, 51 на постоянный угол получают нужный угол поворота диска 66, в зависимости от положения подвижного ползунка 52, так как диск 66 имеет внутри расположенные по окружности храповичные зубья 55 и связанный с последними односторонний храповик 56, закрепленный на втором диске 57.

Сверху диска 57 имеется храповичная рейка 58, связанная с односторонним храповиком 59, закрепленным на корпусе 60 машины. Если дать рычагу 51 колебательное движение, то получим периодически действующее вращательное движение вертикального вала 61, а следовательно, и трех роликов 62, сидящих на шпонках на валу 61.

К роликам 62 всегда прижаты ролики 63, находящиеся под действием пружины 64. Жолоб для подачи прутка, ведущий из нагревательной печи к ковочной машине, присоединяется к фланцам 65 (фиг. 2 и 8).

Если пустить прут между роликами 62 и 63 и дать качательное движение рычагу 51, то пруток будет вталкиваться в матрицы до задерживающего подачу упора 67 (фиг. 1 и 2).

Изменение угла поворота роликов 63, 62 необходимо при изменении длины подачи идущего в машину прутка. Это изменение может быть осуществлено путем передвижки ползунка 52.

При фрикционной подаче немерного материала в три ручья предлагаемым механизмом нельзя достичь точной величины подачи, а поэтому подача прутка устанавливается с небольшим запасом, но размер обрабатываемой части контролируется упором 67 (фиг. 1 и 2).

Механизм упора, состоит из доски упора 67, закрепленной на двух шарнирно закрепленных вверху и внизу рычагах 68.

Доска 67 и рычаги 68 составляют параллелограм, который приводится в движение от продольного ползуна 19 (фиг. 2).

Профиль направляющей доски 69 (фиг. 1) вполне позволяет во время подачи в матрицу материала поставить доску-упор 67 (фиг. 2) в плоскость принимающих ручьев и, при подходе прессующих пуансонов к матрицам, отвести эту доску-упор в сторону параллельно самой себе, чтобы не мешать подходящим пуансонам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтально-ковочная машина | 1977 |

|

SU904859A1 |

| Автоматическая горизонтальная высадочная машина для безотходной высадки кольцевых деталей из прутка | 1951 |

|

SU96240A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

| МНОГОПОЗИЦИОННЫЙ ХОЛОДНО-ВЫСАДОЧНЫЙ АВТОМАТ | 1973 |

|

SU378278A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ КОНТАКТОВ Л1ЕТОДОМ ХОЛОДНОЙ СВАРКИ | 1971 |

|

SU419343A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКА НА МЕРНБ1Е ЗАГОТОВКИ | 1971 |

|

SU307856A1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Зажимной механизм горизонтально-ковочной машины | 1980 |

|

SU994097A1 |

| Устройство к ковочной машине для изготовления деталей из штанп | 1956 |

|

SU108958A1 |

1. Горизонтальная ковочная машина, снабженная поперечным ползуном, приводимым s действие от главного зала машины, отличающаяся тем, что, с целью предохранения, при перегрузке машины, от поломки привода поперечного ползуна, применен добавочный ползун 23, помещенный внутри основного ползуна 18 и находящийся под действием шарнирно-рычажной передачи 25, 27, 28, регулируемой посредством пружины 24, укрепленной на станине машины.

2. В машине по п. 1 применение механизма для образования острия на изделии и отделения последнего от прутка материала, состоящего из подвижных в горизонтальном направлении обрезных матриц 31, 32, приводимых в действие рычагами 40, шарнирно соединенными с ползуном 39, получающим периодическое движение от эксцентриков 35, 36, укрепленных на вспомогательном приводном валу 8.

Авторы

Даты

1939-05-31—Публикация

1937-01-25—Подача