. Изобретение относится к обработке металлов давлением и может быть использовано при накатке резъба на резь бонакатных стайках. Известен способ для автоматической разбраковки изделий и устройство для его осуществЛейия, содержащее генератор импульсов, блок управления и механизм для вывода отбракованных изделий 1 . Однако известное техническое решение предназначено для отбраковки листов и не может .быть использовано для отбраковки изделий сложной формы, например деталей с резьбой. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ отбраковки неправильно накатанных изделий, при котором путь движения инструмента разделяют на определенное количест во участков, соответствующее определенному числу импульсов, и бракованные изделия выводят отдельно от праВИЛЬНО нат атанных 2.. Известный способ осуиествляется с помощью устройства, содержащего связанный с подвижным инструментом генеоатор импульсов, выводной желоб и механизм для вывода неправильно накатанных изделий. Однако известное техническое решение не мюжет быть использовано для отбраковки изделий с профилированной поверхностью, например с накатанной резьбой, т-ак как оно не обеспечивает возможнос1гь контролировать форму изделия. Целью изобретения является повыхиение надежгчости и расширение; области, применени:я. Это до(гтигается за счет того, что перед отбраковкой задаются номинальным ЧИСЛ01М импульсов для накатки пра вильной р.езьбы, а также верхним и нижним пределами числа импульсов и запоминают зти числа, подсчитывают число фактически испускаемых импульсов в процессе накатки изделия и сравнивают его с номинальным числом импульсов, с верхним и нижним пределами числа импульсов, а затем определяют неправильна накатанное изделие. Кроме того, задают и запоминают допустимое число неправильно обработанных изделий и при увеличении числа неправильно обработанных изделий подают сигнал.

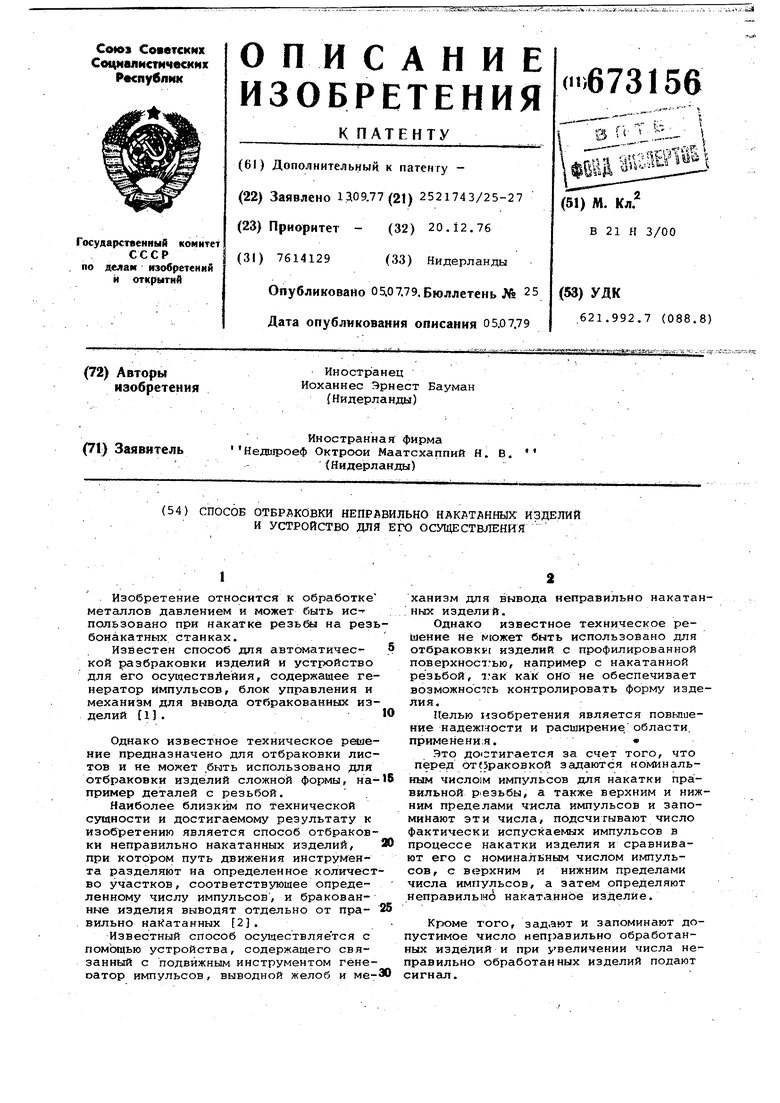

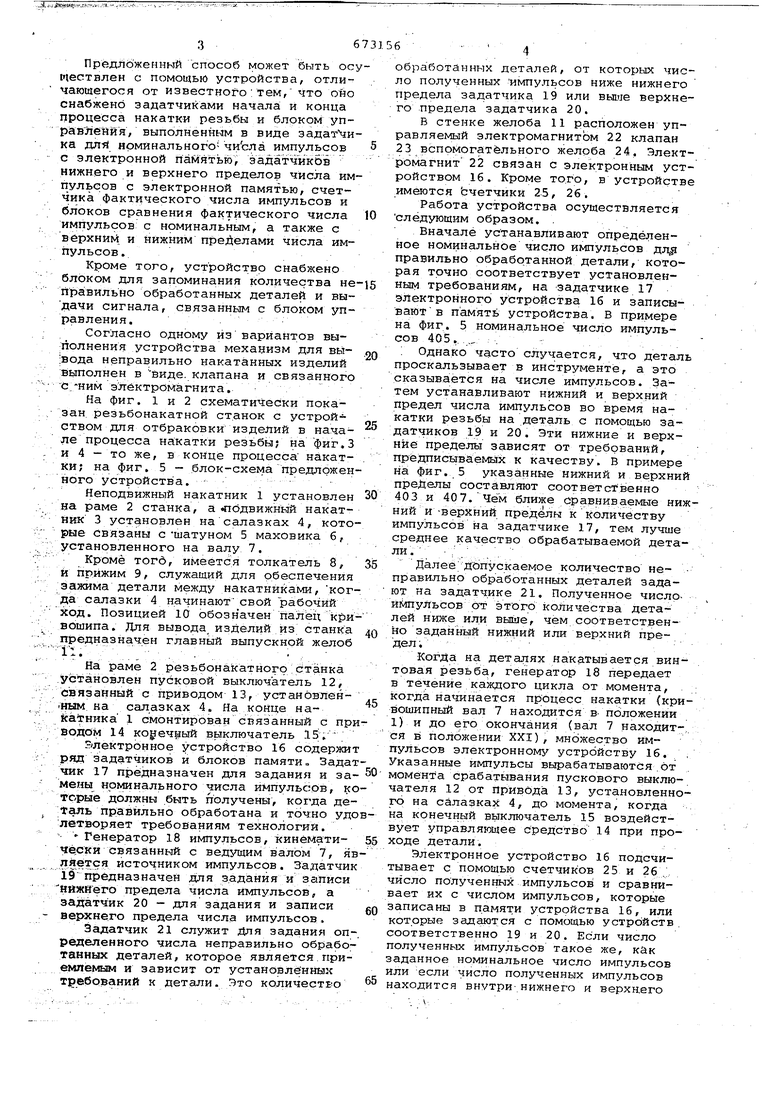

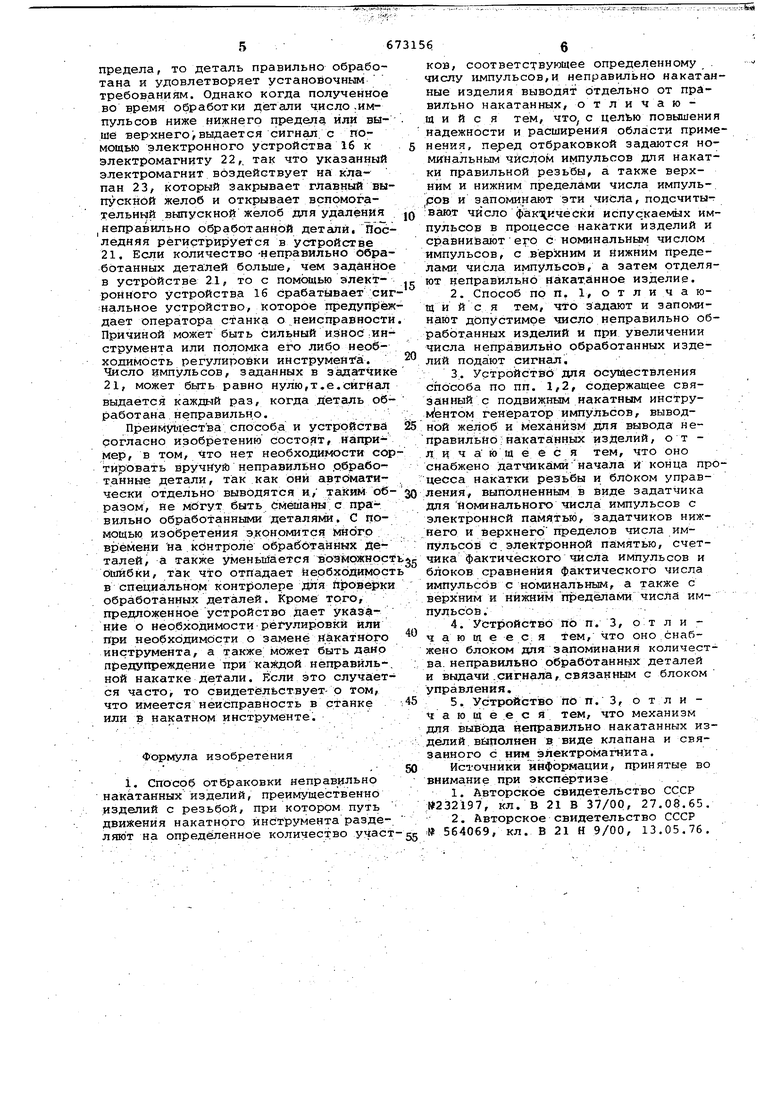

3 ПредЛбженныЙ способ может быть ос ществлен с помощью устройства, отличающегося от известного:тем, что оно снабжено задатчиками начала: и конца процесса накатки резьбы и блоком уп равйенйя, выпoлнeннESIм в виде задатчи ка дли номинального- числа импульсов с электронной памятью, задатчикбв нижнего и верхнего пределов числа им пульсов с электронной памятью, счетчика фактического числа импульсов и блоков сравнения фактического числа импульсов с номинальным, а также с верхним и нижним пределами числа импульсов. Кроме того, устройство снабжено блоком для запоминания количества не правильно обработанных деталей и выдачи сигнала, связанным с блоком управления. Согласно одному извариантов выполнения устройства механизм для вьз:вода неправильно накатанных изделий выполнен в виде, клапана и связанного с;ним электромагнита, На фиг. 1 н 2 схематически показан резьбонакатной станок с устройством для отбраковки изделий в начале процесса накатки резьбы; на фиг.З , и 4 - то же, в конце процесса накатки; на фиг. 5 - блок-схема предложен ного устройства. Неподвижный накатник 1 установлен на раме 2 станка, а«подвижный накат ник 3 установлен насалазках 4, кото рые связаны с -шатуном 5 маховика б, установленного на валу 7. Кроме тогб, имеется толкатель 8, , и пр.йжим 9, служащий для обеспечения зажима детали между накатниками, ког да салазки 4 начинают свой рабочий ход. Позицией 10 обозначен палец кри вошипа. Для вывода изДелий.из станка предназначен главный выпускной желоб . 7 .Г.- - . , : На раме 2 резьбона.катногр станка .установлен пусковой выключатель 12, ; связанный с приводом- 13, установлен; .ным на салазках 4. На конце наfckTHHKa 1 смонтирован связанный с пр водом 14 коречрый выключатель 15. . Электронное устройство 16 содержи ряд задатчиков и блоков памяти,, Зада чик 17 предназначен для задания и за мены номинального числа импульсов, к торые должны быть получены, когда де таль правильно обработана и точно уд летворяет требованиям технологий. -Генератор 18 импульсов, кинёматически связанный с ведущим валом 7, ляется источником импульсов. Задатчи 19 предназначен для задания и записи ййжнего предела числа импульсов, а задатчик 20 - для задания и записи верхнего предела числа импульсов. Эадатчик 21 служит Для задания о ределенного числа неправильно обраб танных деталей, которое является при емлемым и зависит от установленных требований к детали. Это количество

673156 бработанных деталей, от которых чисо полученных импульсов ниже нижнего редела задатчика 19 или выгие верхнего предела задатчика 20. В стенке желоба 11 расположен управляемый электромагнитом 22 клапан 23 вспомогательного желоба 24. Электромагнит 22 связан с электронным устройством 16. Кроме того, в устройстве имеются счетчики 25, 26. Работа устройства осуществляется следующим образом. . Вначале устанавливают определенное номинальное число импульсов дл, правильно обработанной детали, которая точно соответствует установленным требованиям, на задатчике 17 электронного устройства 16 и записываютв память устройства. В примере на фиг. 5 номинальное число импульсов 405. ., . : Однако часто случается, что деталь проскальзывает в инструменте, а это сказывается на числе импульсов. Затем устанавливают нижний и верхний предел числа импульсов во время накатки резьбы на деталь с помощью задатчиков 19 и 20. Эти нижние и верхние пределы зависят от требований, предписываемых к качеству, в примере на фиг. 5 указанные нижний и верхний прейелы составляют соответственно 403 и 407. Чем ближе сравнива.емые нижний и-верхний пределы к количеству импульсов на задатчике 17, тем лучше среднее качество обрабатываемой детали. -;/. Далее допускаемое количество не- правильно обработанных деталей задают на задатчике 21, Полученное числоййпульсов от этого количества деталей ниже или выше, чем соответственно заданный нижний или верхний предел. Когда на деталях накатывается винтовая резьба, генератор 18 передает в течение каждого цикла от момента, когда начинается процесс накатки (кривошипный вал 7 находится в- положении 1) и до его окончания (вал 7 находит-,, ся в положении ХХТ), множество импуЛьсов электронному устройству 16. Указанные импульсы вырабатываются.от момента срабатывания пускового выключателя 12 от Привода 13, установленного на салазках 4, до момента, когда на конечный выключатель 15 воздействует управляющее средство 14 при проходе детали. Электронное устройство 16 подсчитывает с. помощью счетчиков 25 и 26 J.. число полученных импульсов и сравнивает их с числом импульсов, которые записаны в дамяти устройства 16, или которые задаются с помощью устройств. соответственно 19 и 20. Если число полученных импульсов такое же, кик заданное номинальное число импульсов или -если число полученных импульсов находится внутри-.нижнего и верхнего предела, то деталь правильно обработана и удовлетворяет установочным требованиям. Однако когда полученное во время обработки детали число .импульсов ниже нижнего предела или выше верхнего;выдается сигнал, с помощью электронного устройства 16 к электромагниту 22,, так что указанный электромагнит воздействует на клапан 23, который закрывает главный выпускной желоб и открывает вспомозгательный выпускной желоб для удаления Iнеправильно обработанной детали, Йоследняя регистрируется в устройстве 21. Если количество -неправильно Обработанных деталей больше, чем заданное в устройстве 21, то с помощью электронного устройства 16 срабатывает сиг нальное устройство, которое предупреж дает оператора станка о.неисправности Причиной может быть сильный износ :ИНструмента или поломка eto либо необходимость регулировки инструмента;. Число импульсов, заданных в задатчике 21, может быть равно нулю,т.е.сигнал выдается каждый раз, когда деталь обработана неправильно. Преиму1иества способа и устройства согласно изобретению состоят, например, в том, что нет необходимости сор тировать вручнуй неправильно .обрабо-тайные детали, так как они автоматически отдельно выводятся и, таким образом, не мбгут быть смешаны; с правильно обработанными деталяш. С помощью изобретения э.крномится много вр ёмени на контроле обработанных деталей, а также уменыйается вовмож«рст Ошибки, так что отпадает необходимост в специально.м контролере для й1роверки обработанных деталей. Кроме того, предложенное устройство Дает указание о необходимости регулировки или яри необходимости о замене накатного инструмента, а также мОжет быть дано предупреждение при каждой неправйль-, ной накатке детали. Если это случа ется часто, то свидетельствует- о том, что имеется неисправность в станке или В Накатном инструменте. Формула изобретения 1. Способ отбраковки неправильно накатанных изделий, преимущественно изделий с резьбой, при котором путь движения накатного инструмента разделяют на определенное количество участ ков, соответствующее определенному числу импульсов,и неправильно накатанные изделия выводят отдельно от правильно накатанных, о тли ч а ю щ и и с я тем, что, с целью повышения надежности и расширения области применения, перед отбраковкой задаются номинальным Числом импульсов для накатки правильной резьбы, а также верхним и нижним пределами числа импуль ров и запоминают эти числа, подсчиты-т вают Число фа:кхически испус.каемых импульсов в процессе накатки изделий и сравнивают его с номинальным числом импульсов, с верхним и Нижним Пределами числа импульсов, а затем отделяют неправильно накатанное изделие. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что задают и запоминают допустимое число неправильно обработ.анных изделий и при увеличении числа неправильно обработанных изделий подают сигнал, 3.Устройство для осуществления способа по пп. 1,2, содержащее связанный с подвижным накатным инсТрументом генератор импульсов, выводной желоб и Механизм для вывода неправильно; накатанных изделий, о т д и ч а к щ е ее я тем, что оно снабжено датчикаминачала и конца процесса накатки резьбы и блоком управления, выполненным в виде задатчика Для Номинального числа импульсов с электронной памятью, задатчиков нижнего и верхнегопределов числа импульсов с. электронной памятью, счетчика фактического числа импульсов и блоков сравнения фактического числа импульсОв с нокшнальным, а также с верхним и нижним пределами числа импульсов. 4.Устройство по п. 3, от л и ч а ю щ е е С: я тем, что оно снабжено блоком для запоминания количества. неправилЬйо обработанных деталей и выдачи .сигнала, связанным с блоком управления, 5.Устройство по п. 3, о т л и ч а ю щ е .е с я тем, что механизм для выа;0да неправильно накатанных изделий, выполнен в. виде клапана и связанного с ним электромагнита. Источники информации, принятые во внимание при экспертизе . 1.Авторское свидетельство СССР 232197, кл. В 21 В 37/00, 27.08.65. 2.Авторское свидетельство СССР № 564069, кл. В 21 Н 9/00, 13.05.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбраковки деталей | 1977 |

|

SU694056A3 |

| СПОСОБ КОНТРОЛЯ ДЛИНЫ НАКАТКИ РЕЗЬБЫ ВИНТА | 2009 |

|

RU2408448C1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Устройство для удаления изделий из зоны обработки | 1990 |

|

SU1776481A1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Установка для термомеханической обработки резьбовых изделий | 1980 |

|

SU960279A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

Авторы

Даты

1979-07-05—Публикация

1977-09-13—Подача