1

Изобретение относится к области обработки металлов давлением, а именно к способам, например растял ения.

Известен способ обработки металлических изделий, преимущественно растяжением, при котором определяют величину упругой деформации изделия, производят первоначальное нагружение до деформаций, превышающих величину упругих деформаций, а последующие нагружения осуществляют до получения окончательных размеров детали, сравнивая допустимые остаточные деформации изделия с остаточными деформациями предыдущего нагружения 1.

Недостатком способа является низкая производительность из-за необходимости проводить несколько нагружений и соответствующих измерений деформации.

Целью изобретения является иовьинение производительности сиособа.

Указанная цель достигается за счет того, что величину упругой деформации определяют по нижнему пределу механических свойств материала изделия, а первоначальное нагружение ироизводят до деформаций, определяемых по формуле:

S -- ост г ®упр mln

где61 - величина общей деформации

первоначального нагружения;

ЁОСТ - остаточиая деформация обработанного изделия;

Gynprnm - минимальная величина упругой деформации изделия, соответствующая минимальному пределу механических свойств материала изделия. Обычно наибольшую трудность представляет собой обработка длинных деталей растяжением пз материала с большим разбросом механических свойств, наиример алюминиевых сплавов, механические свойства которых значительно зависят от химического состава, термообработки, времени старения и могут быть меньше или больше по своей величине.

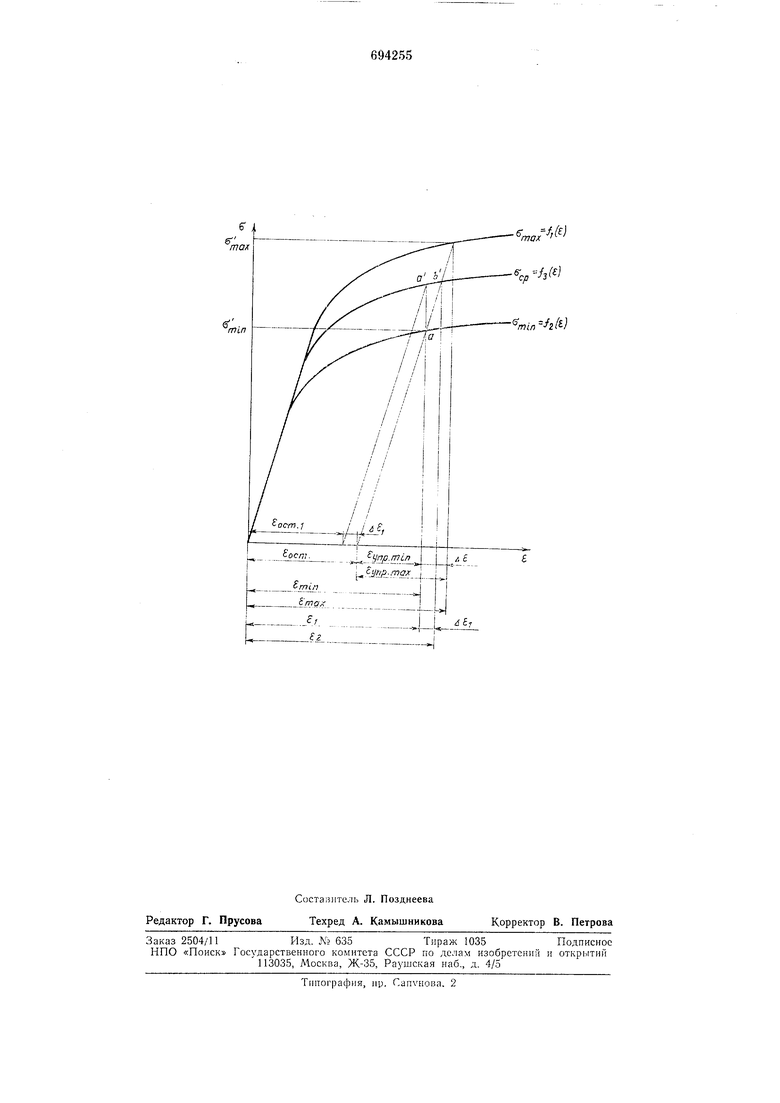

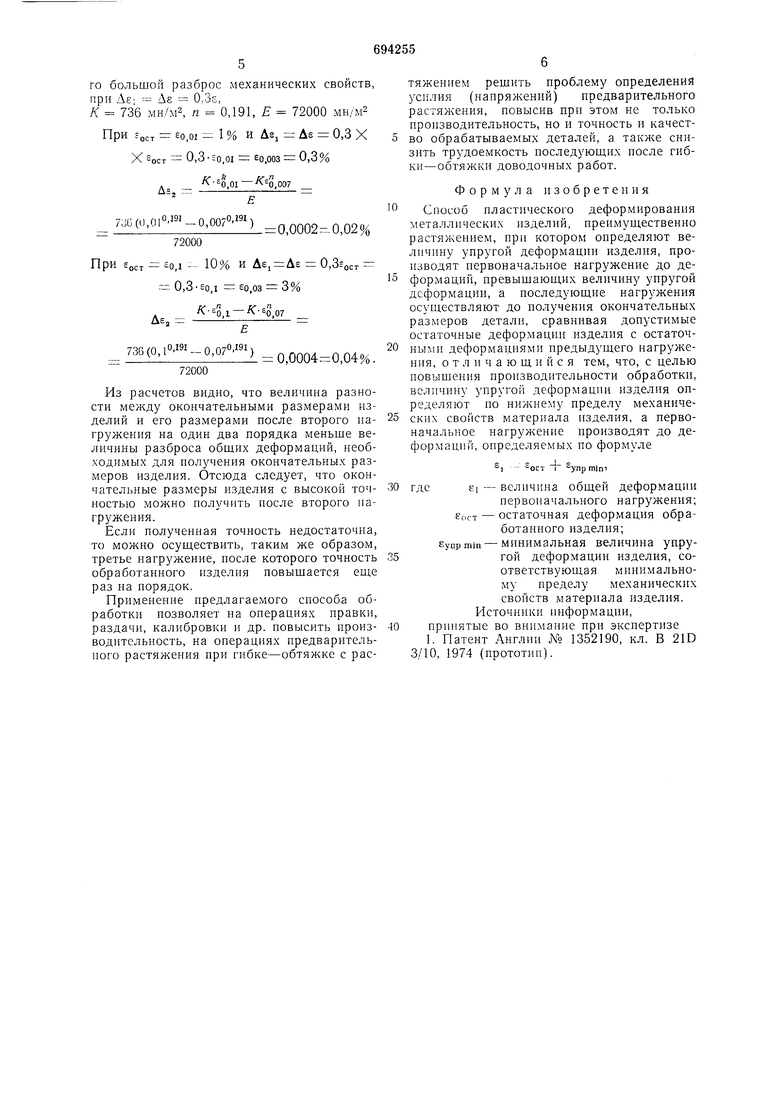

На чертелчс показана диаграмма растяжения матср 1алов с максимальным

CTmax /l(t-) И минимальным ОщЩ - /2(е)

пределами механических свойств.

Для того, чтобы получить размеры обработанного изделия (остаточную деформацию) или напряжения, соответствующие этой остаточной деформации, необходимо изделия с максимальным и минимальным пределом механических свойств растянуть соответственно до деформаций:

1 Пр I

ост

30

- ост Г ®

упр mln

-mln

еsmax и Emin - максимальная и минимальная величины общих деформаций изделий, необходимых для получения размеров обработанного изделия (остаточной деформации) с макеимальиым и минимальным иределоЛ1 механических свойств материала этих изделий; ЕОСТ - остаточная деформация обработанного изделия;

еупртах, 8упр min - максимальная и минимальная величины унругих деформаций с максимальным и минимальным нределом механических свойств материала этих изделий.

ти деформации будут отличаться на велиину

5 тах - min -- (ост Ч упр raai/

(ост +

,п)

°упрт1п -

упр mi:

упр mai

%1п Е

гдеДе - величина разброса общих деформаций изделий, необходимых для иолучения размеров обработанного изделия (остаточной дефо }мации);

сгтах и amin - максимальное и минимальное наиряжеиие, соответствующее Einas I

Emin;

s - модуль упругости материала изделий.

Величина Де в зависимости от разброса механических свойств обрабатываемого материала и разных степеней остаточных деформаций изделий изменяется и, например у алюминиевых сплавов, составляет (0,03- 0,3)еост.

Обработка ио предлагаемому способу осуществляется следующим образом.

Перед обработкой партии изделий по сертификатам иа иолучаемые материалы (по результатам входного контроля механических свойств) определяют величину упругой деформации обработанного изделия с учетом нижнего предела механических свойств обрабатываемого материала.

Затем производят первоначальное иагружение до деформации равно:

1 -- ост г ynpmln

где 81 - величина общей деформации первоначального иагружения.

При этом контрол) де()),ии можно осущ1:-ствить любыми .:рслл:твамн. м а.при мер ;1ииейкой или дсфомотром. После снятия нагрузки ио результатг.м измерения определяют величину

где ДЕ - величина разности между окончательными размерами детали (остаточиой деформацией оГфаботанного изделия) и ее размерами (остаточиой деформацией) после иервоиачального нагруже}И я;

ЕОСТ - раз.меры изделия (остаточная деформация) после первоначального нагружения. Если иолученная величина Aei О, то мы обрабатываем изделие с минимальным пределом механических свойств, первоначальное нагружение произведено до точ.ки а диаграмм раетяжения а,пт /2() и на этом обработка заканчивается после первоначального нагружеивя.

Если полученная величипа Де О, то мы обрабатываем материал с сред}п1ми механическими свойствами и первоиачальное иагружение произведено до точки а глаграммы растяжения (е).

Поеле определеиия величины Aei производят второе иагрул еиие до деформации равной

S, j + ASj

где К2 - величина общей деформации второго нагружения.

Предиолагая, что второе 1агруженис будет гфоизведеио до точки Ь диаграммы раетяжеиия аср /з(8), можно оценить величину Два (на диаграмме не показана :

Е

Дег

величина разности между

где окончательными размерами изделия (остаточной деформацией обработанного изделия) и ei размерами (остаточной деформацией) после второго нагружеиия; О/,-, ов - напряжения в точках // и а д и а гр а м м ы Оср - /з (к).

Напряжения в области нластических деформаций в любой точке можно определить ио формуле

,

где а - напряжения в плаетической области диаграм.мы;

к - текущее зиачение остаточной деформации;

k, п - константы крнвой унрочнения. Для примера определим наибольшую велнчину Деа для материала Л16АТ. имеющего большой разброс механических свойств, при Aei Де О.Зе, К 736 мн/м2, я 0,191, 72000 №/м2 При JOCT ео,о1 1 % и Asj As 0,3 X X SOCT 0,3-го,01 - 0,003 0,3% Ь ,ft ;;,/2 д ,01 ,007 7ао(0.0.,007°- Ъ ПППП9-0,090 72000 При ЕОСТ 0,1 - 10% И 0,3socT - 0,3-ЕО, 0,03 3% , 73Г)СО 10.191 о 07°. °Z irL 0,0004 :0,04%. Из расчетов видно, что величина разности между окончательными размерами изделий и его размерами после второго нагружения на один два порядка меньше величины разброса общих деформаций, необходимых для иолучения окончательных размеров изделия. Отсюда следует, что окончательные размеры изделия с высокой точностью можно получить иосле второго иагружения. Если полученная точность недостаточна, то можно осуш,ествить, таким же образом, третье нагружение, иосле которого точность обработанного изделия повышается еш,е раз на порядок. Примеиепие иредлагаемого способа обработки позволяет на операциях правки, раздачи, калибровки и др. повысить производительность, на операциях предварительного растяжения при гибке-обтяжке с растяжением решить проблему определения усилия (напряжений) предварительного растяжения, повысив прп этом не только производительность, но и точность и качество обрабатываемых деталей, а также снизить трудоемкость последующих иосле гибки-обтяжки доводочных работ. Формула изобретения Способ пластического деформирования металлических изделий, иреимушественно растяжением, при котором определяют величину упругой деформации изделия, производят первоначальное нагружение до деформаций, превышающих величину упругой деформации, а последующие нагружения осуществляют до получения окончательных размеров детали, сравнивая допустимые остаточные деформации изделия с остаточными деформациями предыдущего нагружения, о т л и чающийся тем, что, с целью повышения производительности обработки, величину упругой деформации изделия определяют по нижнему пределу механических свойств материала изделия, а первоначальное нагружение ироизводят до деформаций, определяемых по формуле 2 - ост г ynpmln гдеEI - величина общей деформации первоначального нагружения; РОСТ - остаточная деформация обработанного изделия; Synp mill -минимальная величина упругой деформации изделия, соответствующая минимальному пределу механических свойств материала изделия. Источники информации, принятые во внимание при эксиертизе 1. Патент Англии № 1352190, кл. В 21D 3/10, 1974 (прототип).

max

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки изделий растяжением | 1979 |

|

SU831269A1 |

| Способ деформирования деталей | 1979 |

|

SU921655A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ определения остаточных и действительных напряжений упругопластического изгиба в балочных образцах прямоугольного поперечного сечения | 1988 |

|

SU1682833A1 |

| Способ определения вязких свойств материала | 1990 |

|

SU1803773A1 |

| Способ обработки изделий из металлов и сплавов | 1978 |

|

SU745959A1 |

| Способ чистовой обработки изделий | 1980 |

|

SU948621A1 |

| Способ правки профилей | 1983 |

|

SU1232125A3 |

| Способ вварки кругового элемента в тонкостенную оболочку | 1980 |

|

SU1026994A1 |

| Способ формообразования деталей | 1978 |

|

SU774696A1 |

Авторы

Даты

1979-10-30—Публикация

1977-07-04—Подача