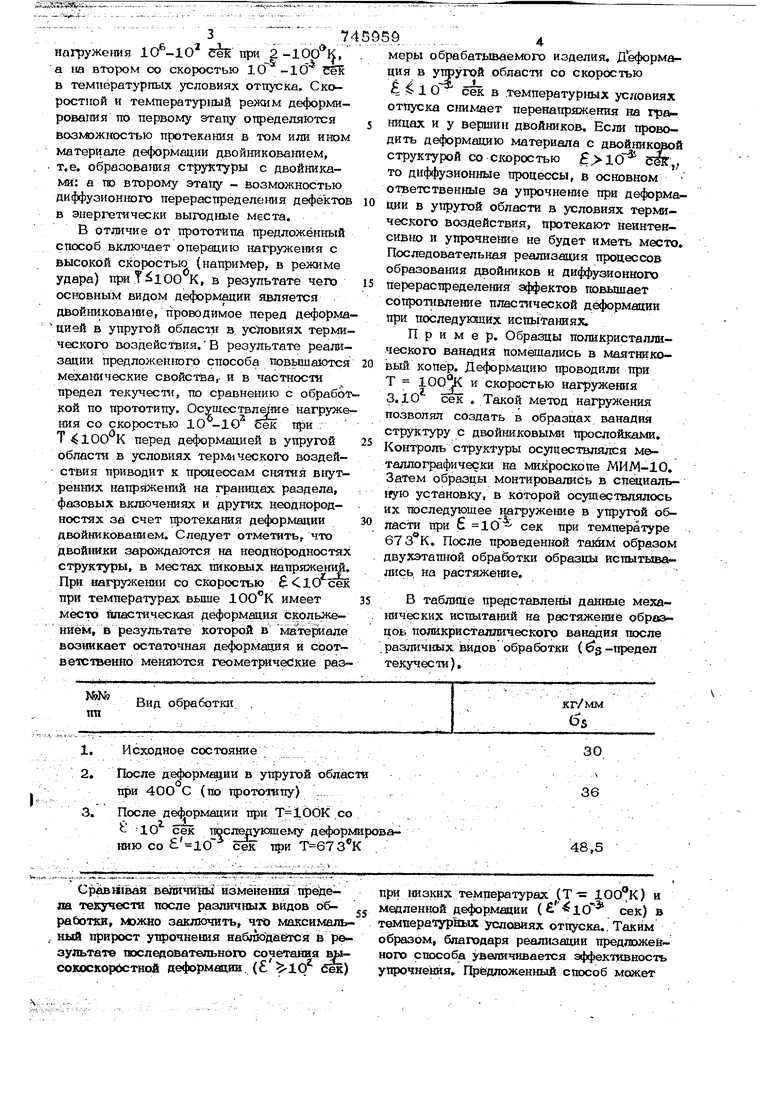

Изобретение относится к метаплургаи, а именно к способам обработки изделий из металлов и сплавов, работающих в условиях активного растяжения или сжатая. В настоящее время известны аналогачные решения задачи повышения механических характеристик изделий из металлов и сплавов с помощью разпкчи у. видов механико-термического воздействия. Известны способы механико-термической обработки, заключающиеся в Том, чт одновременно с деформацией при максимально допустимых напряжениях производят ультразвуковую обраоотку или перед деформацией в макроутгругой облаете осуществляют заКалку 2| . Наиболее близким к предложенному техническому решению по технической сущ ности и достигаемому положительному эффекту является способ, заключающийся в деформации в упругой области в условиях термического воздействия зД , Во всех известных способах используемая термомеха1шческая обработка упрочняет мате-. риал за счет диффузионного перераспределения дефектов в энергетически выгодщ е места. Однако при используемом режиме термо-механичёской обработки процессы релаксации перенапряжений, тфиводящие к повышению 1ФОЧНОСТНЫХ характеристик, имеют место в основном за счет перераспределения точечных дефектов. Перенапря- . жения на границах раздела, фазовых вклк чениях и других концентраторах напряжений за счет этих процессов не усчраняют ся. Последнее лимитирует эффект повьш{&ния предела текучести при обработке по известному способу. Целью изобретения является тювышенве предела текучести изделий из металлов и сплавов, раоотакщих в условиях растяжения или сжатия. Поставленная цель достигается тем, что в способе обработки металлов и стаеВОВ, включающем деформацию в упругой облас-ш в условиях термического воэдойС7ВИЯ, деформацию приводят в два этапа, причем на первом этап$ со скоростью 3;74 нагружен я Ceic при 2-100 1, а на втором со скоростью 1О -1б Се5с в темпёратурпых условиях отпуска. Скоростной и температурный режим деформирования по первому этапу определяются возможностью протекания в том или ином материале деформации двойникованием, т.е. образования структуры с двойниками: а го второму этапу - возможностью диффузионного перераспределения дефектов в энергетически выгодные места. В отличие от прототипа предложенный способ включает операцию нагружения с высокой скорость (например, в режиме удара) при ТS100 К, в результате чего основным видом деформации является двойникование, проводимое перед деформацией в упругой обласатг в ус ювиях термического воздействия. В результате реализации предложентого способа повьплаются механические свойства, и в частности предел текучее то, по сравнению с обработ кой по прототипу, Осуществл ие нагружу тя со скоростью 10 -10 бек при Т 4100 к перед деформацией в упругой области в условиях термического воздействия приводит к процессам снятия внутренних напряжений на границах раздела, фазовых включениях и других неодкородностях за счет протекания деформации двойникованием. Следует отметить, что двойники зарождаются на неоднбродностях структуры, в местах пиковых НЕат1р5ш;ений. При иагругкении со скоростью 10 сек при температурах выше 100К имеет место йластическая деформация скольжением, в результате которой в материале возникает остаточная деформация и сЬотВетственно меняются геометричейкие раз9меры обрабатьтаемого изделия. Деформация в утгоугрй области со скоростью t 4 1 О сёк в .температурных условиях отпуска снимает перенапряжения на границах и у вершин двойников. Если проводить деформацию материала с двойникорой структурой со скоростью 10 S то диффузионные процессы, в основном ответственные за упрочнение при деформации в упругой области в условиях термического воздействия, протекают неинтенсивно и упрочнение не будет иметь место. Последовательная реализация процессов образования двойников и диффузионного перераспределения эффектов повышает сопротивление пластической деформации при последующих испытаниях Пример. Образцы поликристаплического ванадия помешались в маятниковый копёр. Деформацию проводили при Т 100 и скоростью нагружения 3.1.0 сек . Такой метод нагружения позволял создать в образцах ванадия структуру с двойниковыми прослойками. Контроль структуры осуществлялся металлографически на микроскопе МИМ-10. Зачтем образцы монтировались в спеииальffyK) установку, в которой осуществлялось их последующее Нагружение в упругой области при 6 10- сек при температуре . После проведенной TaidiM образом двухэтапной обработки образцы испытывались на растяжение. В таблице прерставле{1Ь1 данные механических испытаний на растяжени1э обраэцоь подакристалшческого ванадия после различных видов обработки С g-предел текучеста).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механико-термической обработки металлов и сплавов | 1967 |

|

SU463724A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДВОЙНИКОВАННОГО ТИТАНОВОГО МАТЕРИАЛА С ПОМОЩЬЮ ЛИТЬЯ | 2011 |

|

RU2544218C2 |

| Способ обработки магниевых сплавов с иттрием и гадолинием | 2023 |

|

RU2812104C1 |

| Способ механо-термической обработки изделий из стали | 1978 |

|

SU740841A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1971 |

|

SU423859A1 |

| Способ упрочняющей поверхностной обработки деталей | 1982 |

|

SU1057560A1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ обработки изделий из металлов | 1981 |

|

SU1010155A1 |

| СПОСОБ ОБРАБОТКИ СТАРЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 1994 |

|

RU2081188C1 |

После деформации при ,со

(,. .

- 10 сек послепуюшему деформироВ; кию со сек при Т 673К

СравЙ1)ааявёШ Ш изменения nJD яа текучести после различных видов обработки, можно заключить, что максимальный прирост упрочнения наблюдайгся В результате шжледовательного сочетания тлсокоскорЬстной деформашяи (. бак)

48,5

при шзких температурах (Т- ) и медленной деформации ( сек) в темперачурных условиях отпуска.. Таким образом, благодаря реализации предложенного способа увеличивается эффектевность упрочнения. Предложенный способ может быть использован для широкого круга чистых металлов и сплавов, которые работаю в условиях растяжения или сжатия, Дефор мироваиие по первому и второму этапу не выходит за пределы упругой области, так что обрабатываемое изделие не меняет своих геометрических размеров. Поэтому предлагаемый способ механико-термической обраоотки может быть использован в качестве окончательной операции технологического процесса упрочнения. Формулаизобретения I Способ обработки изделий из металлов I сплавов/ включающий деформацию в упругой области в условиях термического воздействия, отли чающийся тем, что, с целью повышения предела тв кучестн, деформацию проводят в два эт&па: на первом этапе со скоростью иагружения 10-10 вШГ при температуре 2-100 К, алш втором со скоростью сек пря температуре отпуска. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР N9 423859, кл, С 21 Т) 7/14, 1971. 2,Авторское свидетельство СССР N 378532, кл, С 22 F 1/00, 1971. 3. Авторское свидетельство СССР № 161793, т. С 21 J 1/10, 1962.

Авторы

Даты

1980-07-05—Публикация

1978-07-10—Подача