(54) СПОСОБ ПРАВКИ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пластического деформирования металлических изделий | 1977 |

|

SU694255A1 |

| Способ правки металлическихиздЕлий РАСТяжЕНиЕМ | 1977 |

|

SU831268A1 |

| Способ деформирования деталей | 1979 |

|

SU921655A1 |

| Способ правки листовых заготовок с хлопунами | 1979 |

|

SU880565A1 |

| Способ правки растяжением | 1978 |

|

SU799863A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1769550C |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| Способ определения упругого пружинения тонколистовых металлов | 1986 |

|

SU1397793A1 |

1

Изобретение относится к обработке металлов давлением, а именно к растяжению в холодном состоянии, и может быть использовано в различных отраслях прокьииленности.

Известен способ правки изделий растяжением путем предварительного нагружения изделий по деформации, превыщающих упругие, и окончательного нагружения в области остаточных деформаций до получения окончательных размеров изделия с последующим сравнением остаточных деформаций с деформациями предварительного нагружения 1 .

Недостаток способа - низкая производительность вследствие многокраного нагружения (количество нагружений ,2-3) .

Цель изобретения - повышение производительности способа.

Поставленная цель достигается тем, что величину окончательного нагружения определяют по пружинению эталонной детали путем их одновременого нагружения, причем в качестве эталонной детали берут деталь, имеющую одинаковое с изделием относителное пружинение, и предел пропорциональности, превыщаювдий предел прочности изделия.

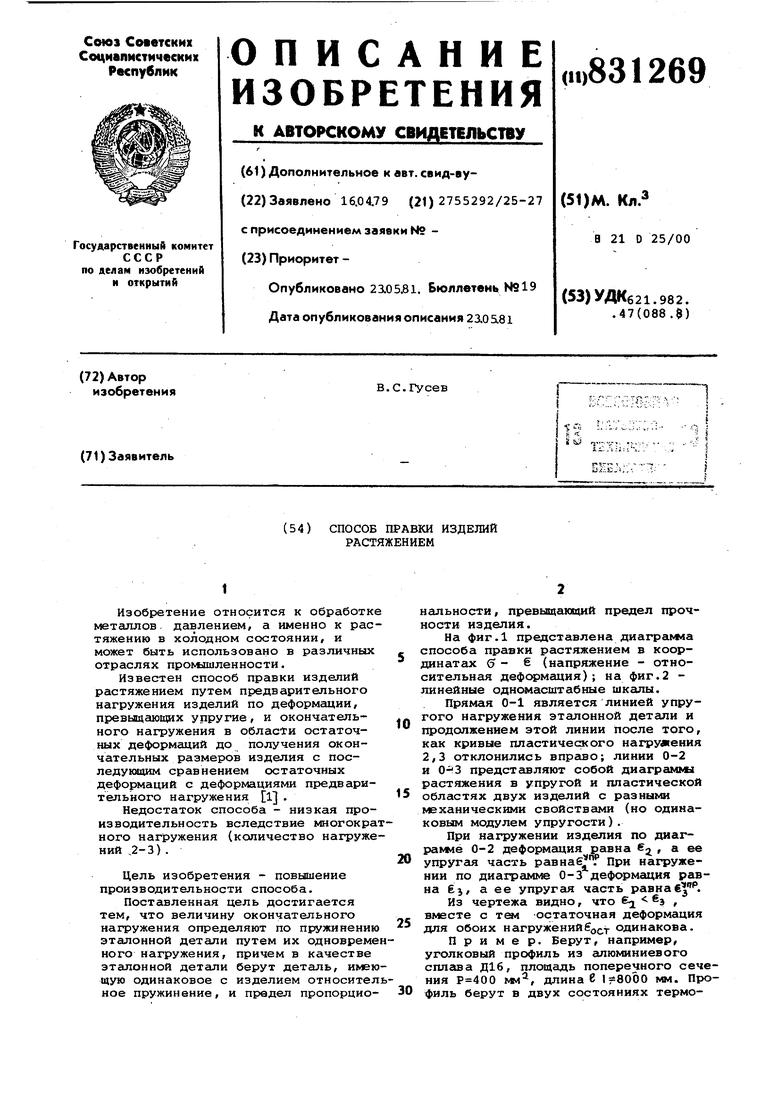

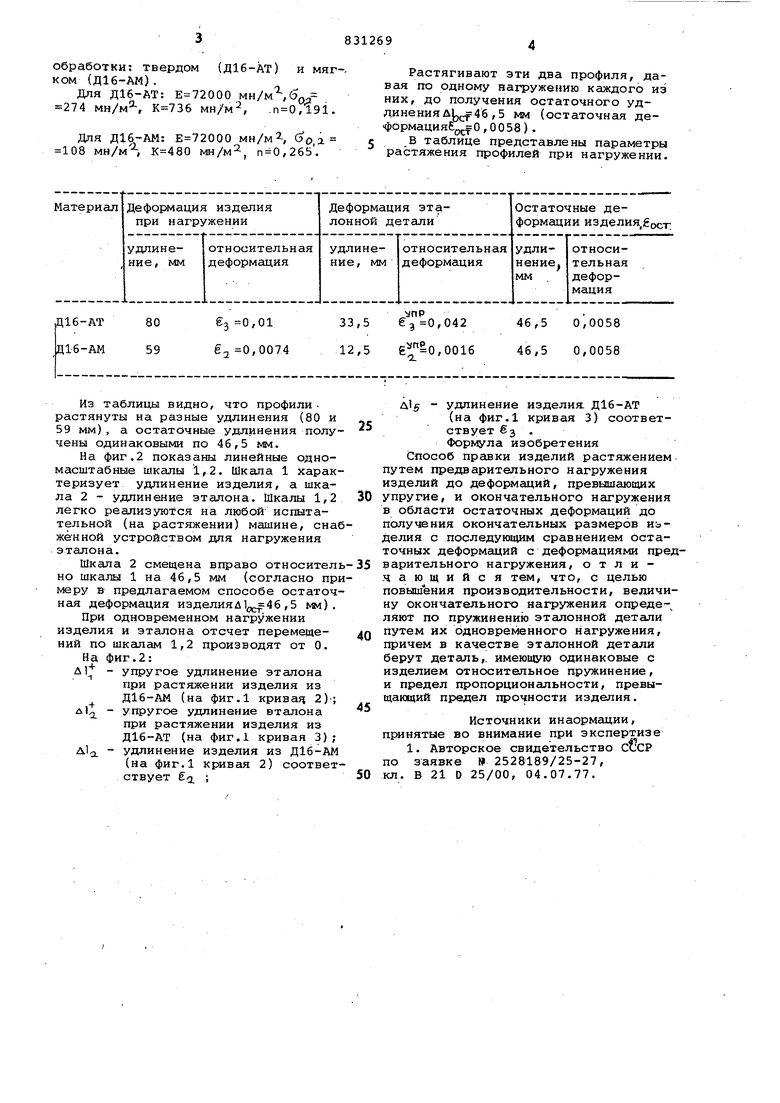

На фиг.1 представлена диаграмма способа правки растяжением в координатах 0 - ё (напряжение - относительная дефсч мация) ; на фиг.2 линейные одномасштабные шкалы.

Прямая 0-1 является линией упругого нагружения эталонной детали и

0 продолжением этой линии после того, как кривые пластического нагружения 2,3 отклонились вправо; линии 0-2 и предстёшляют собой диаграмма растяжения в упругой и пластической

5 областях двух изделий с разными механическими свойствами (но одинаковым модулем упругости).

При нагружении изделия по диагракмё 0-2 деформация равна 6- , а ее

0 упругая часть равнаб. При нагружении по диаграмме 0-3 деформация равна &j, а ее упругая часть равнаe.

Из чертежа видно, что ъ , вместе с тем остаточная деформация

5 для обоих нагружений о(.,т одинакова.

При м е р. Берут, например, уголковый профиль из алюминиевого сплава Д16, площадь поперечного сечения мм, длина в 1 48000 мм. Про0филь берут в двух состояниях термо(Д16-АТ) и МЯГ-.

обработки: твердом ком (Д16-АМ).

Для Д16-АТ: Е 72000 мн/м ,6,1 274 мн/м, мн/м, .n 0,191.

Для Д16-АМ: Е 72000 , (эо,а 108 мн/м- мн/м, п 0,2б5. Из таблицы видно, что профили растянуты на разные удлинения (80 и 59 мм), а остаточные удлинения получены одинаковыми по 46,5 мм. На фиг.2 показаны линейные одномасштабные шкалы 1,2. Шкала 1 характеризует удлинение изделия, а шкала 2 - удлинение эталона. Шкалы 1,2 легко реализуются на любой испытательной (на растяжении) машине, снаб женной устройством для нагружения эталона. Шкала 2 смещена вправо относитель но шкалы 1 на 46,5 мм (согласно при меру в предлагаемом способе остаточная деформация издeлиядlд.46 ,5 мм). При одновременном нагружении изделия и эталона отсчет перемещений по шкалам 1,2 производят от 0. На фиг.2: Д1 - упругое удлинение эталона при растяжении изделия из Д16-АМ (на фиг.1 кривая 2); д1 - упругое удлинение вталона при растяжении изделия из Д16-АТ (на фиг.1 кривая 3); д1,з. - удлинение изделия из Д16-АМ (на фиг.1 кривая 2) соответ ствует §3. ;

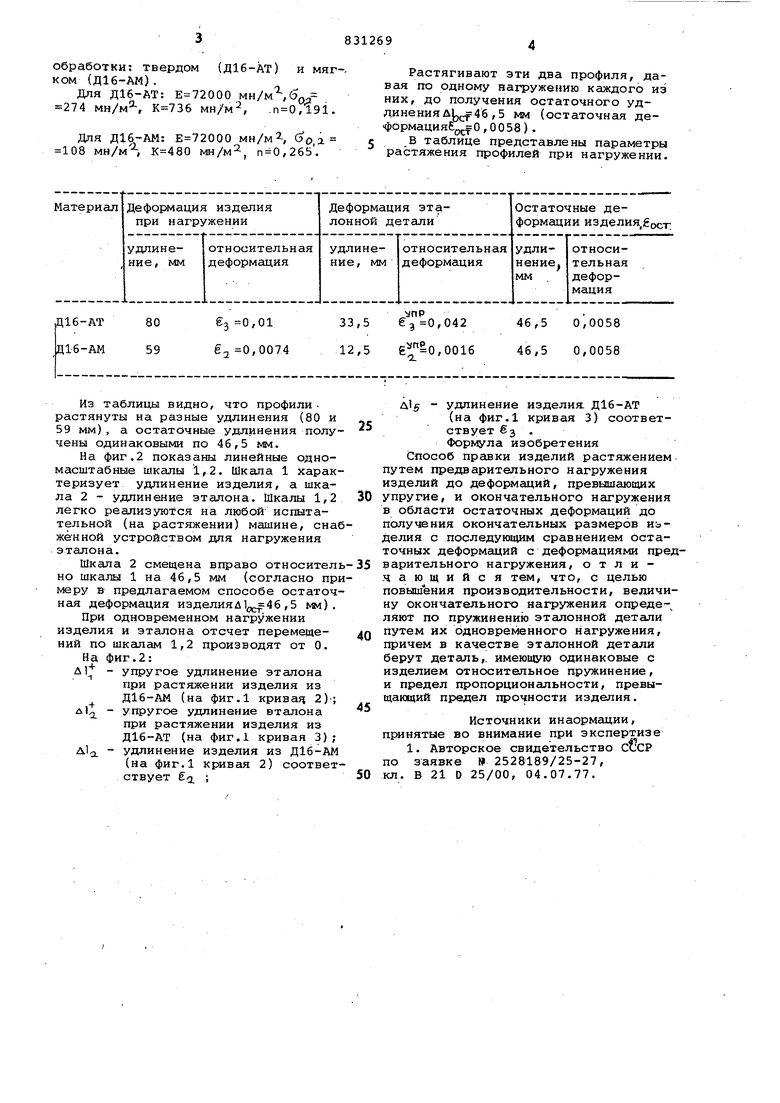

Растягивают эти два профиля, давая по одному нагружению каждого из них, до получения остаточного удлинения д,4б ,5 мм (остаточная де формация р 0 ,0058 ).

В таблице представлены параметры растяжения профилей при нагружении. Alj - удлинение изделия Д16-АТ (на фиг.1 кривая 3) соответствует вз . Формула изобретения Способ правки изделий растяжением путем предварительного нагружения изделий до деформаций, превышающих упругие, и окончательного нагружения в области остаточных деформаций до получения окончательных размеров иьделия с последующим сравнением остаточных деформаций с деформациями предварительного нагружения, о т л и .4 а ю щ и и с я тем, что, с целью повышения производительности, величину окончательного нагружения определяют по пружинению эталонной детали путем их одновременного нагружения, причем в качестве эталонной детали берут деталь,, имеющую одинаковые с изделием относительное пружинение, и предел пропорционгшьности, превыщающий предел прочности изделия. Источники инаормации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2528189/25-27, кл. В 21 D 25/00, 04.07.77.

Авторы

Даты

1981-05-23—Публикация

1979-04-16—Подача