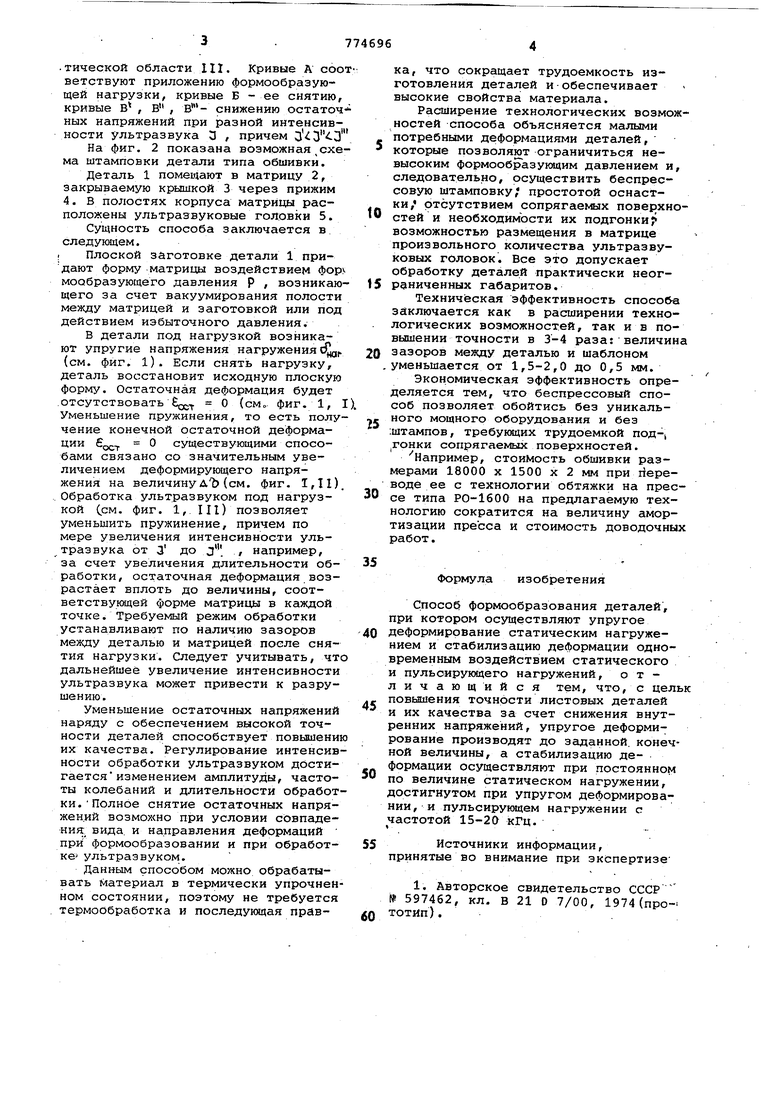

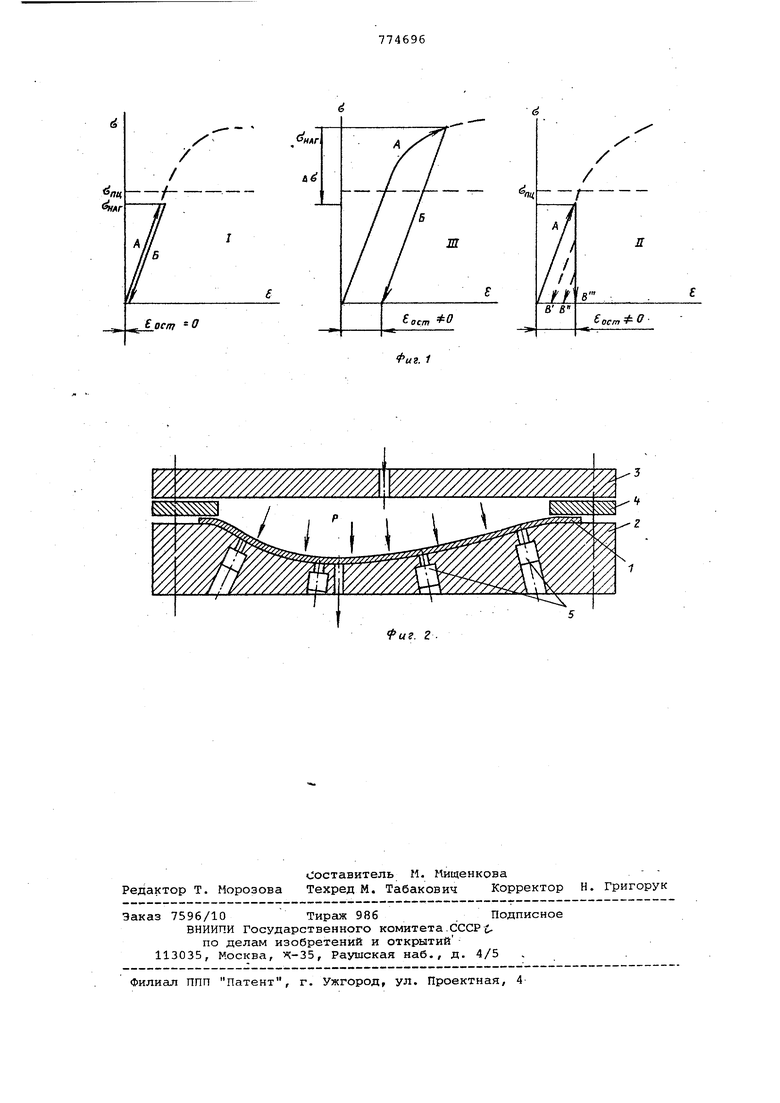

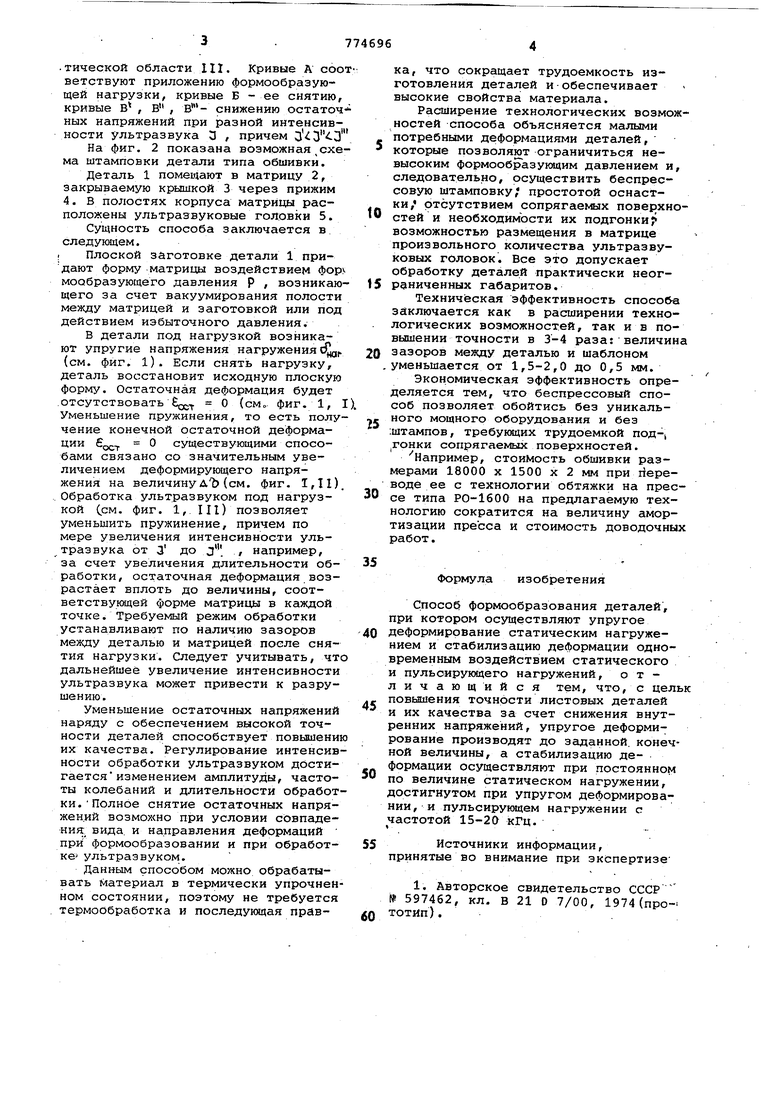

Изобретение относится к листовой штс1мповке крупногабаритных деталей,, требунядих при изготовлении малых деформаций. Известен способ формообразования деталей, при котором на заготов ку сначала воздействуют статической нагрузкой, обеспечивающей деформиро вание в области упругости. Не снимая статической нагрузки, к заготов ке прикладывают пульсирующую нагруз ку, обеспечивающую стабилизацию деформации 1 . В известном способе достигаемая величина упругой деформации меньше требуемой деформации формообразования. Дальнейшее увеличение дефО1 4ации до требуемой величины с одновременным частичным переходо упругой деформации в остаточную оластическую происходит в процессе наложения на статическую нагрузку пульсирующей нагрузки. Таким образом, обработка пульсирующей нагрузкой сопровождает процесс активного упру го-пластического деформирования, т. е. Такого, в результате которого возрастает общая деформация материала. Следовательно, в известном способе наложение пульсирующей нагрузки на статическую способствует интенсификации деформации. В предлагаемом способе с целью повышения точности листовых деталей и их качества упругое деформирование производят статической нагрузкой до заданной конечной величины. Стабилизацию достигнутой деформации осуществляют при постоянном по величине статическом .нагруиении, достигнутом при упругом деформировании и пульсирующем нагружении с частотой 15 20 кГц. Упругая деформация полностью переходит в остаточную пластическую без приращения общей деформации, т. е. исключительно за счет процессов релаксации напряжений. Таким образом, обработка пульсирующим нагружением интенсифицирует только релаксационные процессы (а не деформацию) , что ведет к повышению точности листовых деталей и их качества (за счет снижения внутренних напряжений) . На фиг. 1 схематически показаны диаграммы растяжения в координатах деформации ( Е ) - напряжения (Ъ ) в упругой области (I - без остаточных напряжений, Ц - со снятием осгаточных напряжений) и в упруго-плас.тической области 111, Кривые А соот ветствуют приложению формообразующей нагрузки, кривые Б - ее снятию, кривые В , В , снижению остаточ ных напряжений при разной интенсивности ультразвука 3 , причем На фиг. 2 показана возможная схема штамповки детали типа обшивки. Деталь 1 помещают в матрицу 2, закрываемую крышкой 3 через прижим 4. В полостях корпуса матрицы расположены ультразвуковые головки 5. Сущность способа заключается в следукицем. I Плоской заготовке детали 1 придают форму матрицы воздействием фop мообразуювдего давления Р , возникающего за счет вакуумирования полости между матрицей и заготовкой или под действием избыточного давления. В детали под нагрузкой возникают упругие напряжения нагружения с (см. фиг. 1). Если снять нагрузку, деталь восстановит исходную плоскую форму. Остаточная деформация будет отсутствовать Q О (см, фиг. 1, I Уменьшение пружинения, то есть получение конечной остаточной деформации Q(. О существующими способами связано со значительным увеличением деформирующего напряжения на величину At (см. фиг. 1,11). Обработка ультразвуком под нагрузкой (см. фиг. 1, III) позволяет уменьшить пружинение, причем по мере увеличения интенсивности ультразвука от 3 ДО J.

например.

за счет увеличения длительности обработки, остаточная деформация возрастает вплоть до величины, соответствующей форме матрицы в каждой точке. Требуемый режим обработки устанавливают по наличию зазоров между деталью и матрицей после снятия нагрузки. Следует учитывать, что дальнейшее увеличение интенсивности ультразвука может привести к разрушению.

Уменьшение остаточных напряжений наряду с обеспечением высокой точности деталей способствует повышению их качества. Регулирование интенсивности обработки ультразвуком достигается изменением амплитуды, частоты колебаний и длительности обработки. Полное снятие остаточных напряжений возможно при условии совпадения вида, и направления деформаций при формообразовании и при обработке ультразвуком.

Данным способом можно обрабатывать Материал в термически упрочненном состоянии, поэтому не требуется термообработка и последующая правФормула изобретения

Способ формообразования деталей, при котором осуществляют упругое деформирование статическим нагружением и стабилизацию деформации одновременным воздействием статического и пульсирующего нагружений, отличающийся тем, что, с цел повшаения точности листовых деталей и их качества за счет снижения внутренних напряжений, упругое деформирование производят до заданной, конечной величины, а стабилизацию деформации осуществляют при постоянном по величине статическом нагружений, достигнутом при упругом деформировании, и пульсирующем нагружений с частотой 15-20 кГц.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 597462, кл. В 21 О 7/00, 1974(прототип).. ка, что сокращает трудоемкость изготовления деталей иобеспечивает высокие свойства материала. Расширение технологических возможностей способа объясняется малыми потребными деформациями деталей, которые позволяют ограничиться невысоким формообразукяцим давлением и, следовательно, осуществить беспрессовую штамповку; простотой оснастки/ ртсутствием сопрягаемых поверхностей и необходимости их подгонки возможностью размещения в матрице произвольного количества ультразвуковых головок. Все это допускает обработку деталей практически неограниченных габаритов. Техническая эффективность способа заключается как в расширении технологических возможностей, так и в повышении точности в 3-4 раза: величина зазоров между деталью и шаблоном уменьшается от 1,5-2,0 до 0,5 мм. Экономическая эффективность определяется тем, что беспрессовый способ позволяет обойтись без уникального мощного оборудования и без штампов, требующих трудоемкой под-j .гонки сопрягаемых поверхностей. Например, стоимость обшивки размерами 18000 X 1500 X 2 мм при переводе ее с технологии обтяжки на прессе типа РО-1600 на предлагаемую технологию сократится на величину амортизации пресса и стоимость доводочных работ.

/

/

/

г, iacm -О

в в

farm

ОСПУ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2626253C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛЕЙ С БОЛЬШИМИ РАДИУСАМИ ИЗГИБА | 2003 |

|

RU2336137C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| Способ деформирования деталей | 1979 |

|

SU921655A1 |

| ЛИСТОГИБОЧНЫЙ СТАНОК И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С УВЕЛИЧИВАЮЩИМСЯ РАДИУСОМ КРИВИЗНЫ | 2014 |

|

RU2569864C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| Способ изготовления штампованых изделий | 1978 |

|

SU780330A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ШТАМПОСВАРНЫХ ОБОЛОЧЕК ТОРОСФЕРИЧЕСКОЙ И ЭЛЛИПТИЧЕСКОЙ ФОРМЫ | 2010 |

|

RU2443488C2 |

Авторы

Даты

1980-10-30—Публикация

1978-01-03—Подача