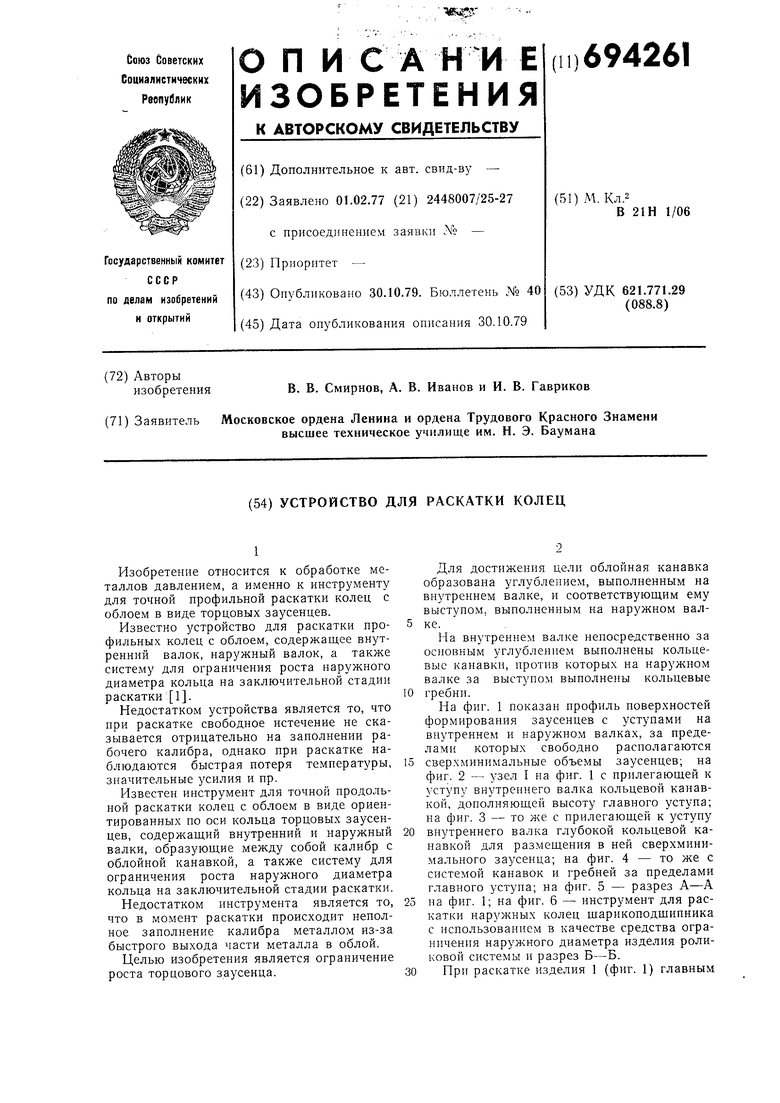

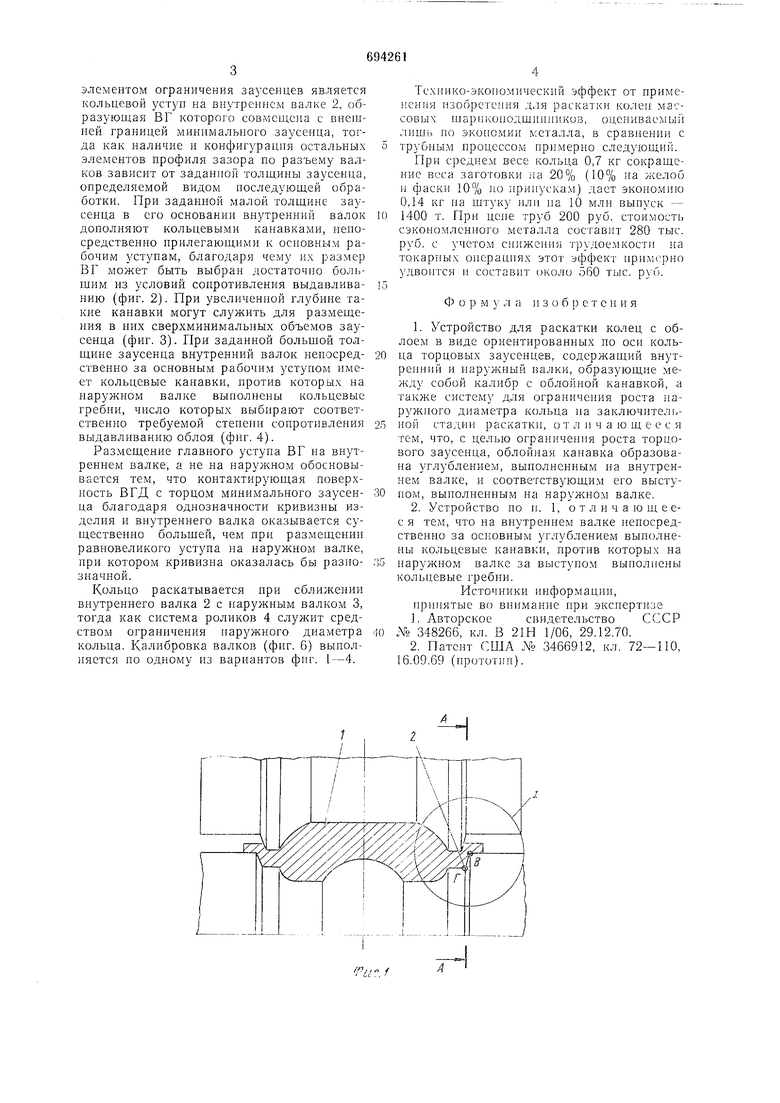

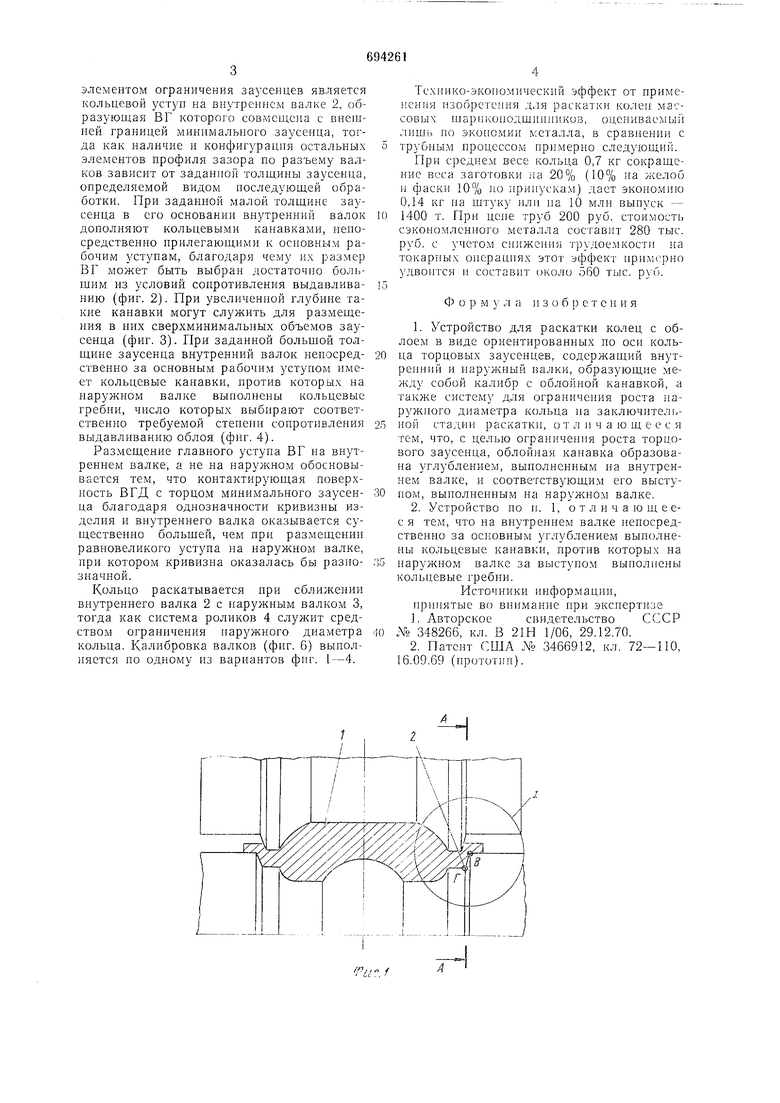

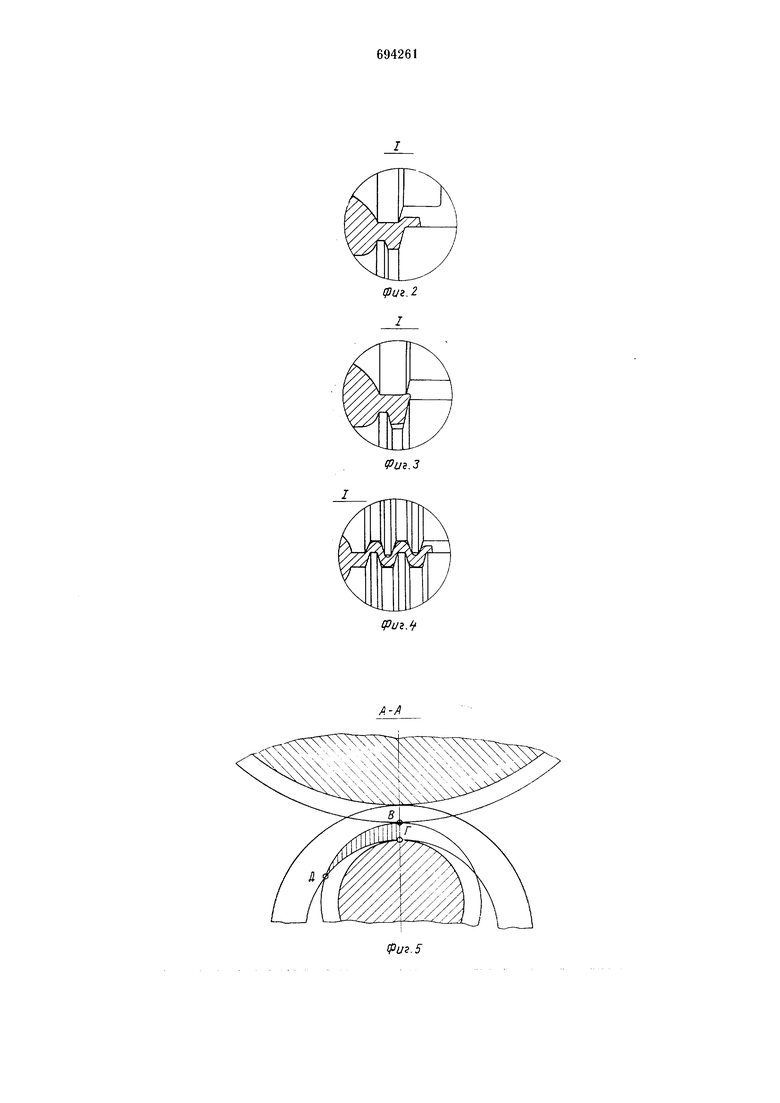

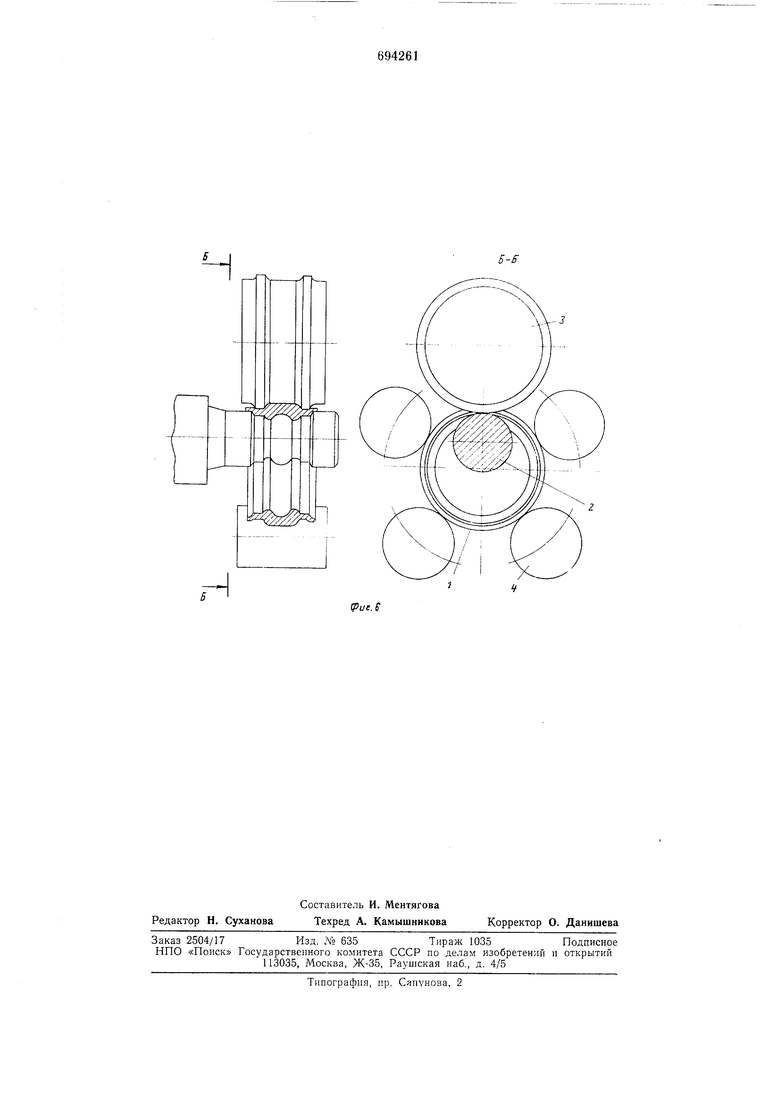

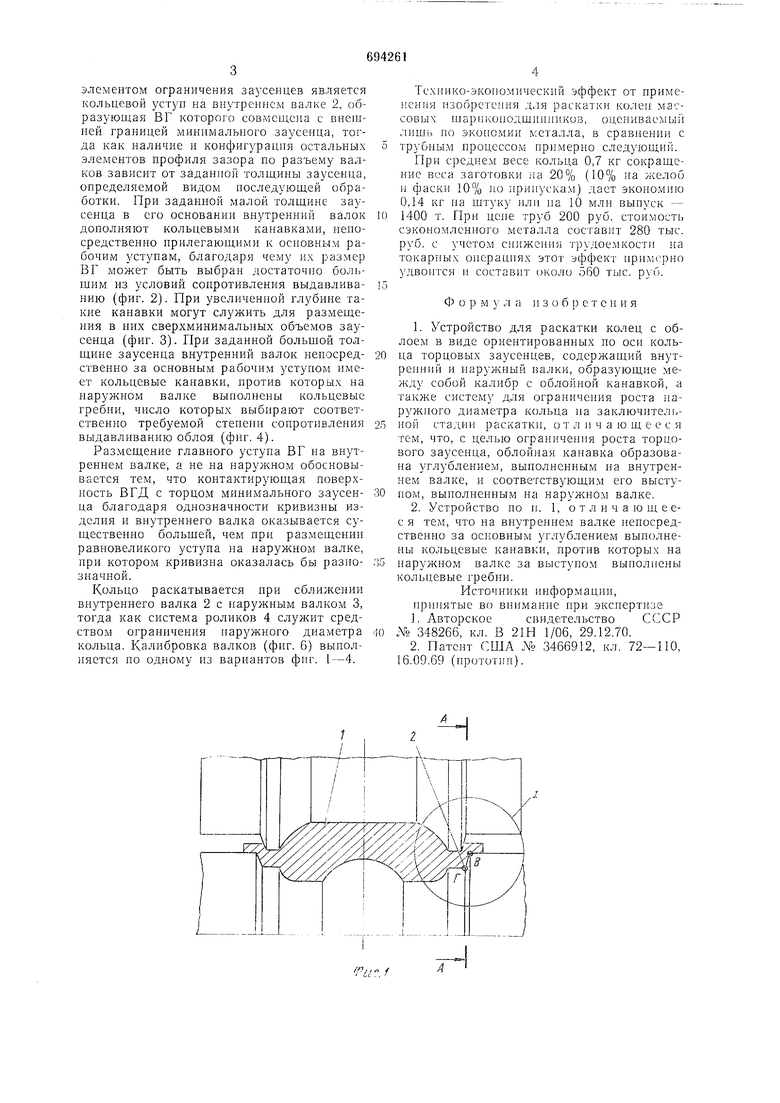

элементом ограничения заусенцев является кольцевой уступ на внутреннем валке 2, образующая ВГ которого совмещена с внешней границей минимального заусенца, тогда как наличие и конфигурация остальных элементов профиля зазора но разъему валков зависит от заданной толш.ины заусенца, онределяемой видом иоследующей обработки. При заданной малой толщине заусенца в его основании внутренний валок доцолняют кольцевыми канавками, неиосредственно прилегающими к основным рабочим уступам, благодаря чему их размер В Г может быть выбран достаточно больщим из условий сопротивления выдавливанию (фиг. 2). При увеличенной глубине такие канавки могут служить для размещения в них сверхминимальных объемов заусенца {фиг. 3). При заданной большой толщине заусенца внутренний валок непосредственно за основным рабочим устуиом имеет кольцевые канавки, против которых на наружном валке выполнены кольцевые гребни, число которых выбирают соответственно требуемой стеиени сопротивления выдавливанию облоя (фиг. 4).

Размещение главного уступа ВГ на внутреннем валке, а не на наружном обосновывается тел{, что контактирующая поверхность ВГД с торцом минимального заусенца благодаря однозначности кривизны изделия и внутреннего валка оказывается существенно большей, чем при размещении равновеликого уступа на нарул ном валке, при котором кривизна оказалась бы разнозначной.

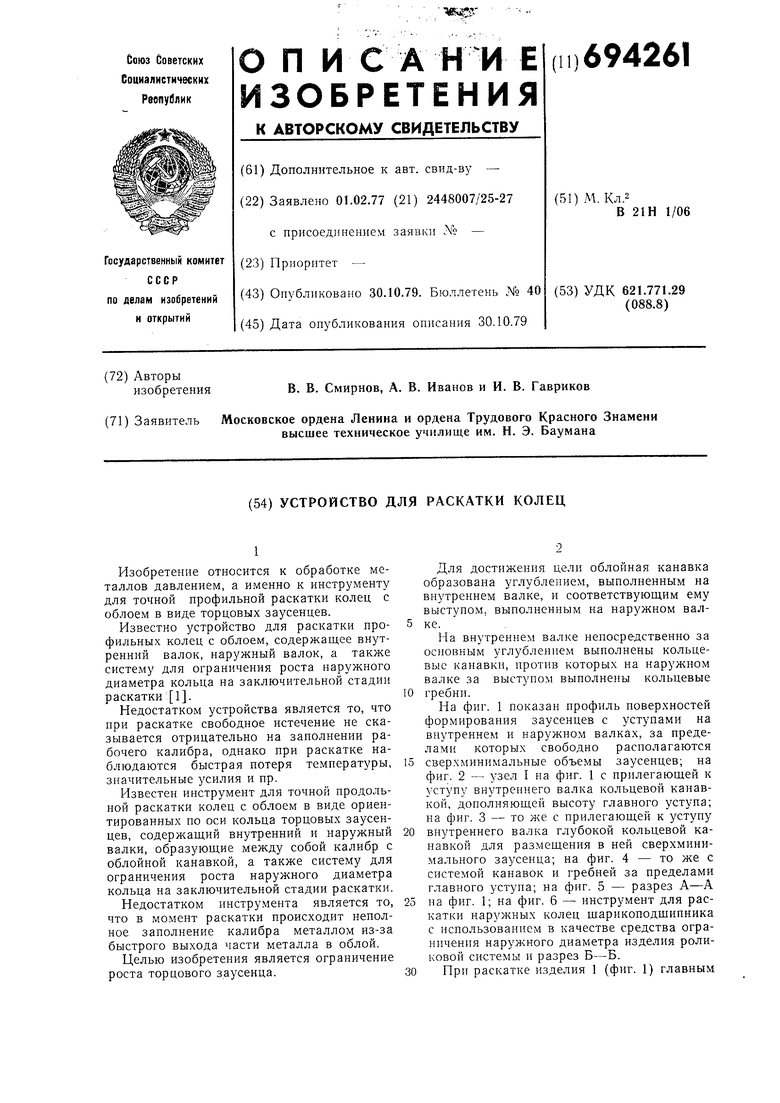

Кольцо раскатывается при сближении внутреннего валка 2 с наружным валком 3, тогда как система роликов 4 служит средством ограничения наружного диаметра кольца. Калибровка валков (фиг. 6) выполняется по одному из вариантов фиг. i-4.

Технико-экономический эффект от примененпя изобретения для раскатки колец массовых 1нар111 онодшип1 ико;з, оцениваемый ;1ишь но экономии металла, в сравнении с трубным процессом при1 1ерно следующий.

При среднем весе кольца 0,7 кг сокращение веса заготовки на 20% (10% на желоб н фаски 10% 110 припускам) дает экономию 0,14 кг на штуку или на 10 млн выпуск - 1400 т. При цене труб 200 руб. стоимость сэкономленного металла составит 280 тыс. руб. с учетом снижения трудоемкости на токарных оиерациях этот эффект иримсрно удвоится и составит oKOJio 560 тыс. руб.

«35 о р м у л а 1 3 о б р е т с н и я

1.Устройство для раскатки колец с облоем в виде ориентированных ио оси кольца торцовых заусенцев, содержащий внутренний и иаружный валки, образующие между собой калибр с облойной канавкой, а также систему для ограничения роста наружного диаметра кольца на заключнтел.ной CTa;u-iH раскатки, от л и ч а ю щ, е е с я тем, что, с целью ограничения роста торцового заусенца, облойная канавка образована углублением, выполненным на внутреннем валке, и соответствующим его выстуном, выполненным на нарул ном валке.

2.Устройство по ц. 1, отличающеес я тем, что на внутреннем валке непосредственно за основным углублением выполнены кольцевые канавки, нротив которых на

наружном валке за выступом вынолиены кольцевые гребни.

Источники информации, принятые во внимание ири экснертизе

1.Авторское свидетельство СССР № 348266, кл. В 21П 1/06, 29.12.70.

2.Патент США № 3466912, кл. 72-110, 16.09.69 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для раскатки кольцевых заготовок | 1978 |

|

SU721203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 1993 |

|

RU2036744C1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| ИНСТРУМЕНТ ДЛЯ РАСКАТКИ КОЛЕЦ | 1967 |

|

SU202863A1 |

| Штамп для открытой объемной штамповки поковок | 1991 |

|

SU1821286A1 |

| Способ получения колец из трубной заготовки | 1987 |

|

SU1493359A1 |

| Инструмент для раскатки колец | 1978 |

|

SU721202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПРОКАТА | 1997 |

|

RU2127643C1 |

| Станок для прокатки кольцевых изделий | 1977 |

|

SU742016A1 |

| Пресс-форма для изготовления резиновых уплотнительных колец | 1989 |

|

SU1689093A1 |

П

Авторы

Даты

1979-10-30—Публикация

1977-02-01—Подача