Изобретение относится к обработке металлов давлением и может быть использовано для получения плоских и профилированных колец типа шайб, дис ков и т.п-.

Целью изобретения является повышение качества и расширение технологических возможностей за счет получения плоских и профилированных колец.

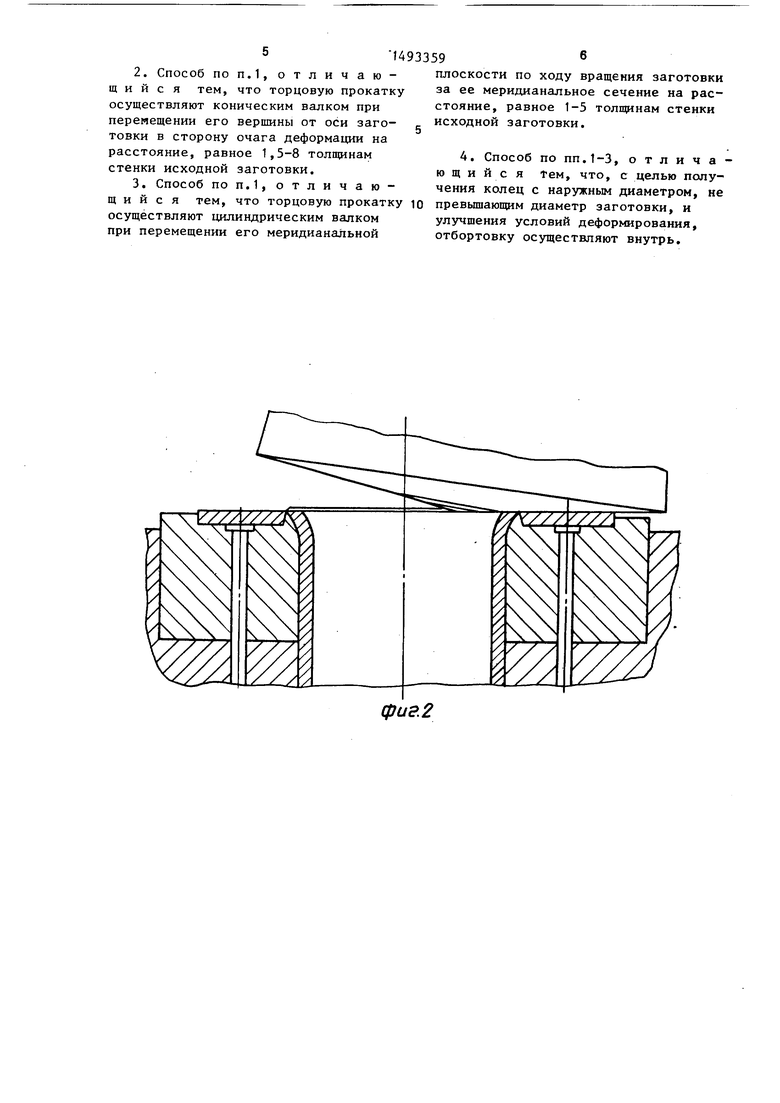

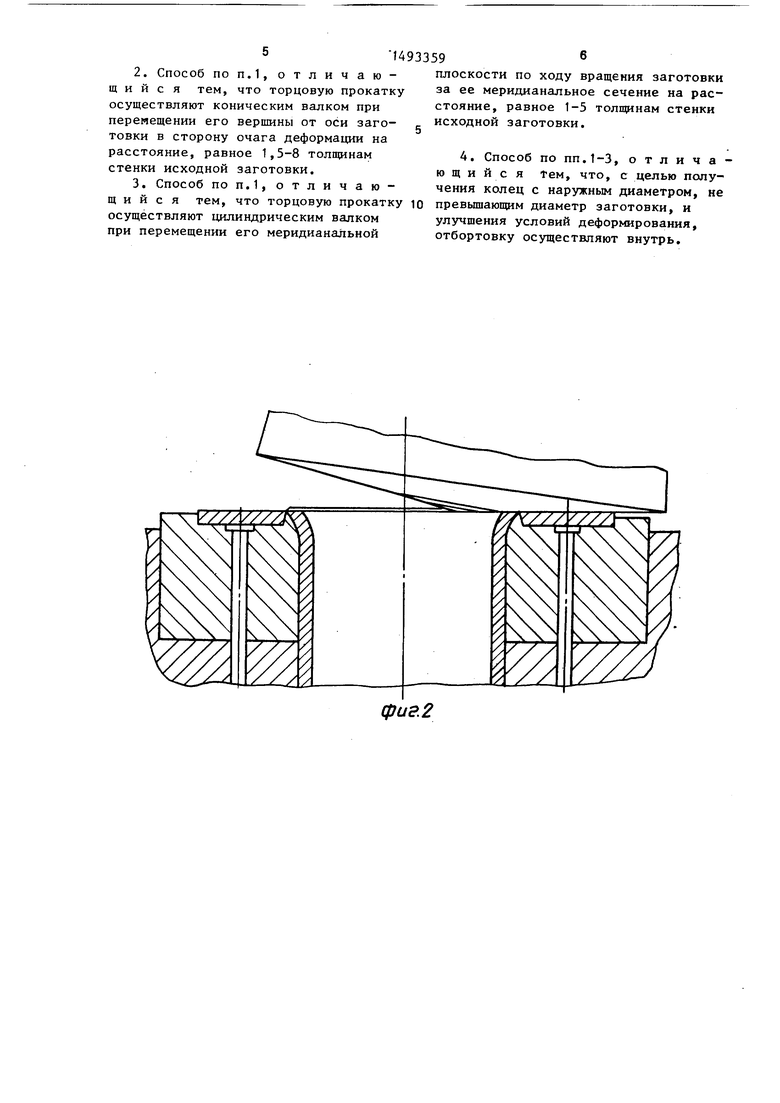

На фиг,1 изображено начало отбор- тонки конца трубной заготовки; на фиг.2 - окончание отбортовки коническим валком; на фиг.З - отбортовка цилиндрическим валком.

Устройство для получения колец из трубной заготовки 1 включает матрицу 2 с режущей кромкой 3, деформирующий валок 4 с кольцевой канавкой 5, выталкиватель 6 и оправку 7.

Способ осуществляют следующим образом.

Трубную заготовку 1 располагают в полости матрицы 2 и подводят свободно вращающийся валок 4. В случае формирования кольца по схеме отбортовки конца трубы наружу вершина ко- ническогб валка перемещается от оси заготовки в направлении очага деформации.

При применении цилиндрического валка 4 его меридианальная плоскость перемещается по отношению к меридиа- нальному сечению заготовки в направлении, противоположном ее вращению. В случае отбортовки конца трубы внутрь перемещение, вершины конического валка 4 или меридианальной плоскости цилиндрического валка производят в направлении, противоположном указанному. Отбортовку производят при вращении матрицы 2 с заготовкой 1 и подаче валка вдоль оси заготовки Наличие острой кромки 3 на матрице 2 (фиг.1) или на оправке 7 (фиг.2) и кольцевой канавки 5 на валке приводи при отбортовке к отделению кольца. После окончательного формирования изделия отводят валок, останавливают матрицу, удаляют полученное изделие выталкивателем 6 или оправкой 7 и подают трубу в исходное положение.

Необходимая величина смещения валка (/зависит от коэффициента трения

и«

толщины стенки t. При использовании конического валка требуемая величина перемещения равна 1,5-8 толщинам стенки исходной зaгoтoвкиJ а при использовании ьщлиндрического

валка - 1-3 толщинам стенки исходной заготовки. При известном коэффициенте трения величину перемещения можно уточнить для конического валка соотношением ( 1 ,5-2)р, а при использовании цилиндрического валка cf to(2,5-3)f/.

По данному способу на раскатном станке МРБ-35К раскатаны кольца из меди МОб с размерами исходной заготовки: а) dj,60 мм; мм; to 5 мм; б) мм;Ьо 30 мм; мм и стали 10 с размерами исходной заготовки: dj,60 мм; мм, мм. Необходимая величина перемещения вершины конического валка по отношению к оси заготовки составила для меди мм и для стали 10 сС 15 мм.

Частота вращения заготовки п -120 об/мин о Время раскатки 40-50 с. Максимальное усилие для стали 10 - 22 тс, для меди - 15 тс. В результате, раскатки и разделения получены плос- кие кольца толщиной 4 мм, внутренним диаметром 70 мм и наружным диаметром 95 и 110 мм для заготовок с мм и h,30 мм соответственно.

На станке МРБ-35 с цилиндрическим валком раскатаны заготовки из сплава ВТ 1-О с исходным размером мм; мм; t(, 3 мм. Смещение меридианальной плоскости цилиндрического валка по отношению к меридианальному сечению заготовки в направлении, противоположном ее вращению, составило 5 мм. Частота вращения заготовки h 40 об/мин. Время раскатки составило 55 сек, усилие - 25 тс. В результате получены кольца, имеющие плоскую и волнистую поверхность, с внутренним и наружным диаметром 22 и 45 мм соответственно. Последующая механическая обработка необходима только для снятия заусенца.

0

5

Формула изобретения

1. Способ получения колец из трубной заготовки путем отбортовки ее конца и отделения от борта кольцевой детали, отличающийся тем, что, с целью повышения качества и расширения технологических возможностей за счет получения профильных колец, отбортовку осуществляют торцовой прокаткой при помощи валка с последующим пластическим отделением кольца в зоне перехода от бурта к стенке заготовки..

2.Способ ПОП.1, отличающийся тем, что торцовую прокатку осуществляют коническим валком при перемещении его вершины от оси заготовки в сторону очага деформации на расстояние, равное 1,5-8 толщинам стенки исходной заготовки.

3.Способ ПОП.1, отличающийся тем, что торцовую прокатку осуществляют цилиндрическим валком при перемещении его меридианальной

плоскости по ходу вращения заготовки за ее меридианальное сечение на расстояние, равное 1-5 толщинам стенки исходной заготовки.

4. Способ по пп.1-3, о т л и ч а - ю щ и и с я Тем, что, с целью получения колец с наружным диаметром, не превышающим диаметр заготовки, и улучшения условий деформирования, отбортовку осуществляют внутрь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Способ раскатки профильных колец | 1979 |

|

SU822960A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ изготовления цилиндрических изделий | 1985 |

|

SU1310077A1 |

| Способ раскатки профильных колец | 1977 |

|

SU795669A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Способ изготовления кольцевых деталей раскаткой | 1987 |

|

SU1500424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРУЖНЫХ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 1993 |

|

RU2036744C1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1750807A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения плоских и профилированных колец типа шайб, дисков и т.д. Цель изобретения - повышение качества и расширение технологических возможностей. Отбортовку ведут торцовой прокаткой при помощи валка /В/ 4 с последующим пластическим отделением кольца /К/. При отбортовке с помощью конического В 4 его перемещают от центра к очагу деформации на расстояние, равное 1,5-8 толщинам стенки заготовки 1. При отбортовке с помощью цилиндрического В 4 его перемещают так, что его меридианальная плоскость перемещается по ходу вращения заготовки 1 за ее меридианальное сечение на расстояние, равное 1-5 толщинам стенки заготовки 1. Перемещение В 4 внутрь заготовки 1 позволяет осуществить отбортовку и получить К с наружным диаметром, меньшим диаметра заготовки 1. Трубную заготовку 1 устанавливают в матрице 2 и подводят вращающийся В 4. Отбортовку проводят при вращении матрицы 2 с заготовкой 1 и перемещении В 4 вдоль оси заготовки 1. Наличие острой кромки 3 на матрице 2 или на кольцевой канавке 5 В 4 приводит при отбортовке к отделению К. 3 з.п. ф-лы, 3 ил.

фиг 2

/Z

| Способ получения плоских колец | 1977 |

|

SU656711A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-15—Публикация

1987-07-06—Подача