торого со стороны полости образована плавной кривой 8, вогнутостью в сторону оси отверстия, в результате чего стенка участка 7 по длине оси имеет пониженную переменную толщину с наименьшей величиной на конце участка, равной 0,005-0,02 диаметра отверстия под ось.

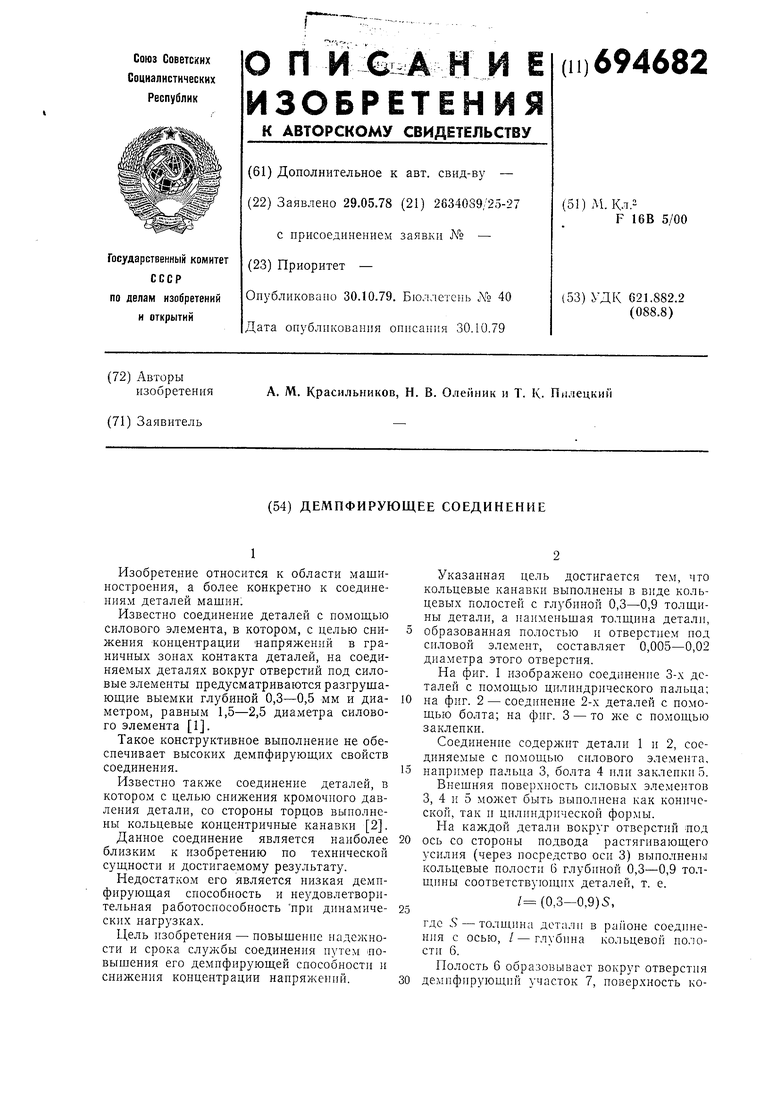

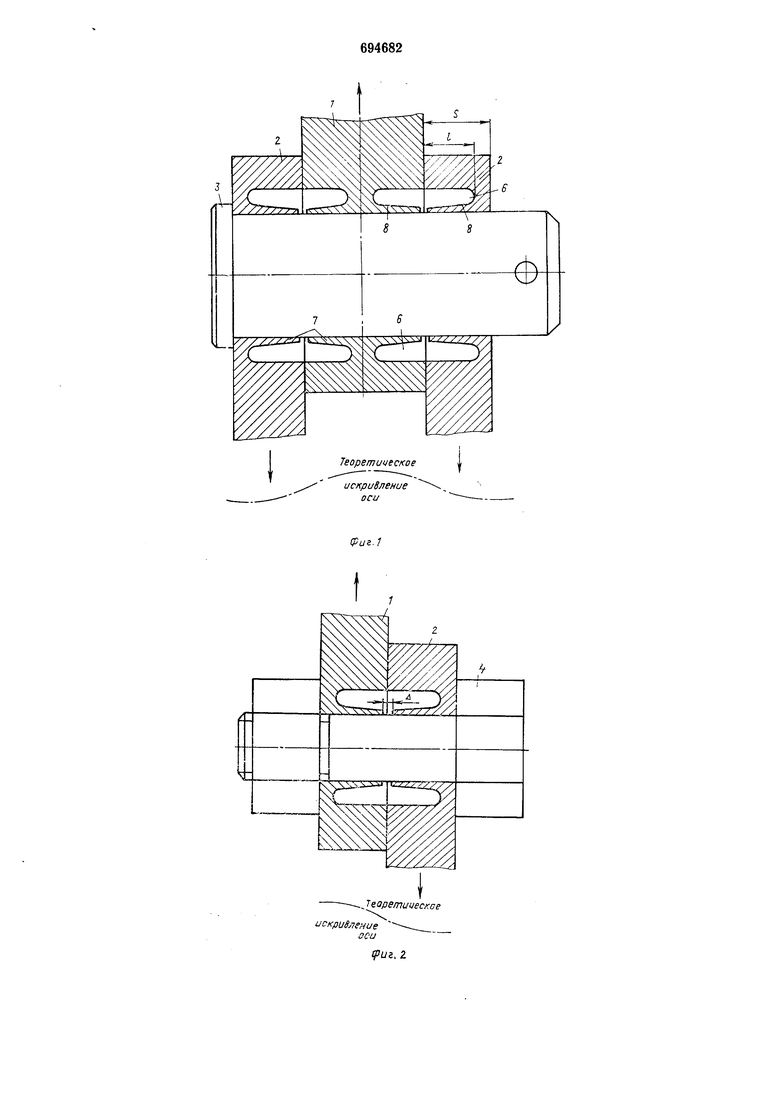

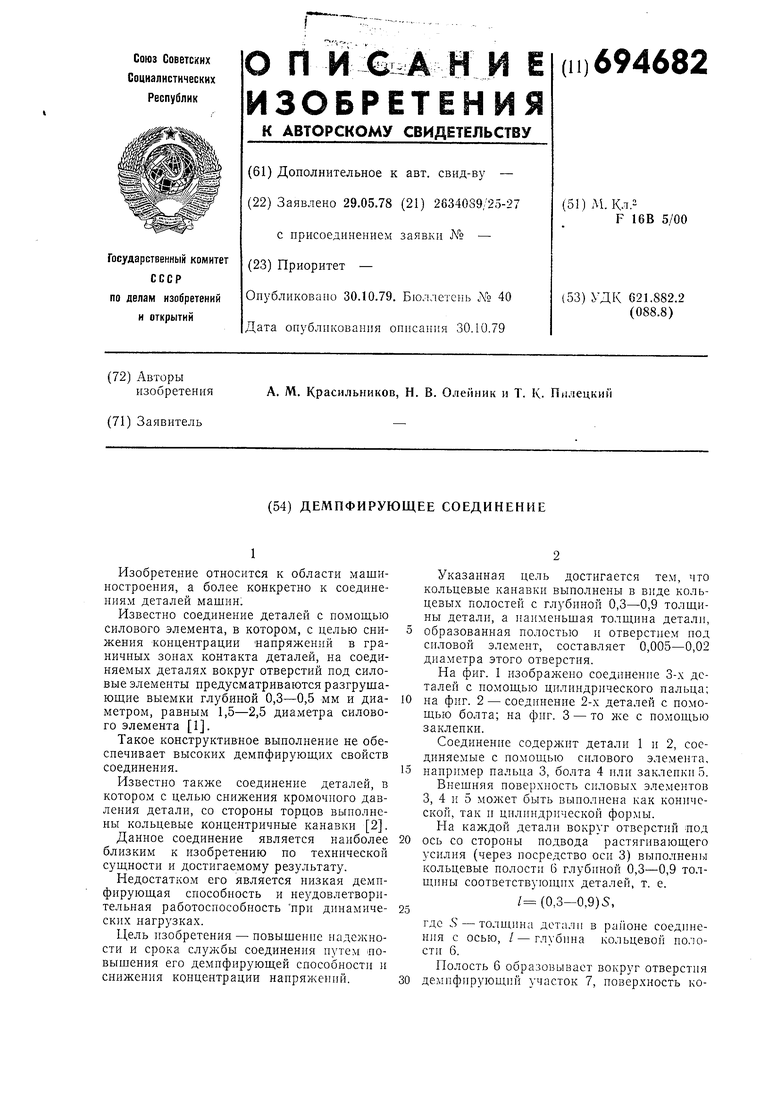

Благодаря указанному конструктивному решению, в деталях I и 2 вокруг отверстий под силовой элемент образованы демпфируюш;ие участки 7 пониженной переменной жесткости, которые изгибаются вместе с силовым элементом при передаче усилия, как это показано под фиг. 1, 2, 3 - теоретическое искривление оси-и, тем самым умень1пают концентрацию кромочных напряжений в плоскости разъема (среза оси), т. е. тех иапряжений, которые приводят к появлению усталостных треш,ин вокруг отверстий в случае обыкновенного осевого соединения.

Поскольку ось в данном случае работает уже не на срез, а на изгиб, то допускаемые напряжения в ней можно повысить на 30-40%.

L. При передаче соединением иеременной (колеблюш,ейся) нагрузки ось, упруго изгибаясь вместе с демпфирующим участком деталей, как это показано на фиг. 1, гасит эти колебания, благодаря чему понижаются пики высоких напряжений при динамических нагрузках (колебаниях), а следовательно, повышается надежность и срок службы как самого соединения, так и соединяемых деталей в целом.

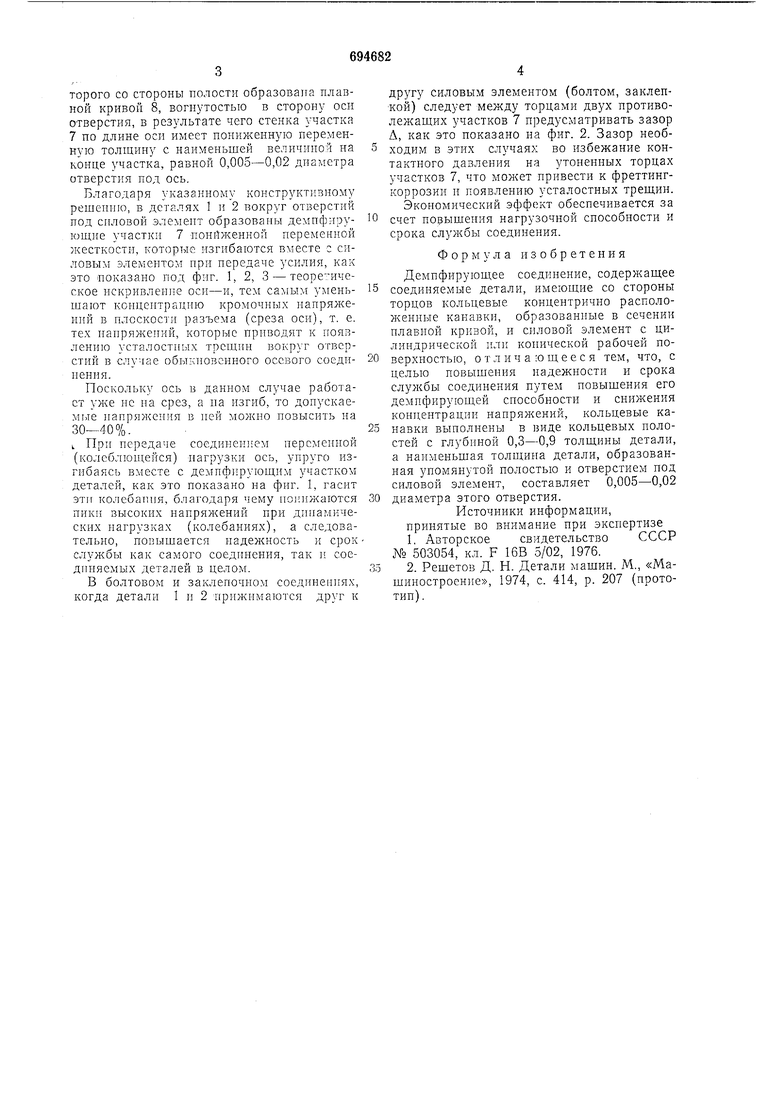

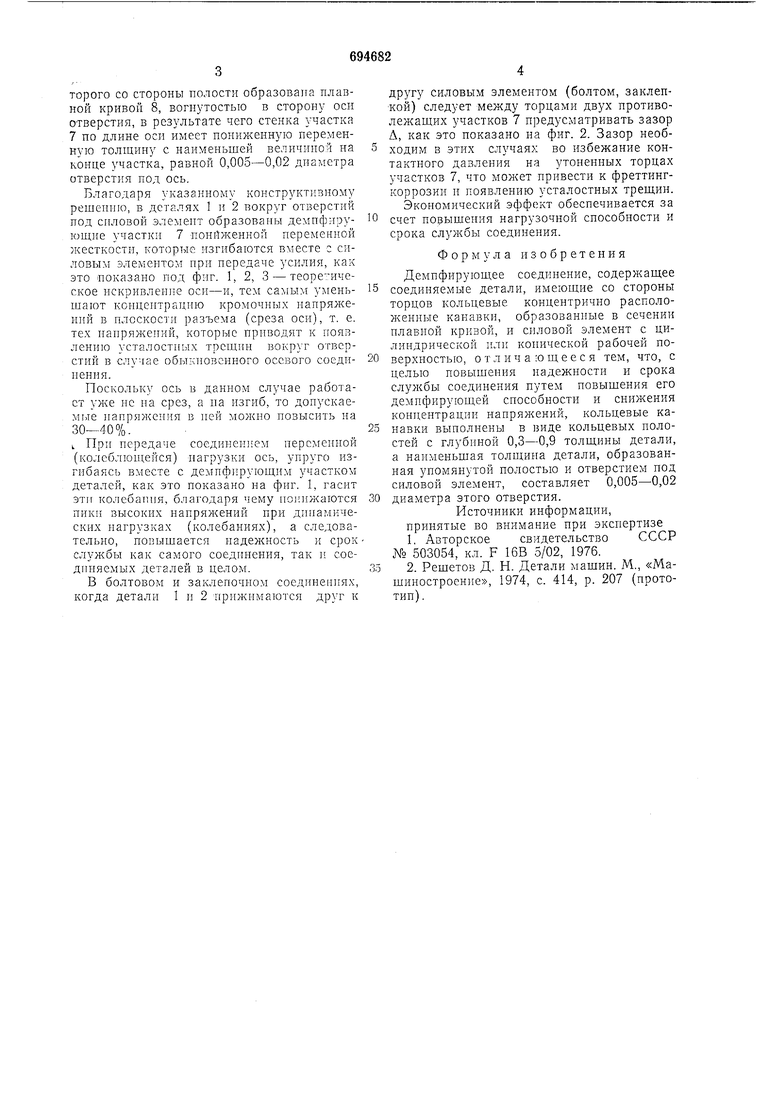

В болтовом и заклепочном соедииениях, когда детали 1 и 2 прижимаются друг к

другу силовым элементом (болтом, заклепкой) следует между торцами двух противолежащих участков 7 предусматривать зазор А, как это показано на фиг. 2. Зазор необХОДИМ в этих случаях во избежание контактного давления на утоненных торцах участков 7, что может привести к фреттингкоррозии и появлению усталостных трещин. Экономический эффект обеспечивается за счет повышения нагрузочной способности и срока службы соединения.

Формула изобретения

Демпфирующее соединение, содержащее

соединяемые детали, имеющие со стороны торцов кольцевые концентрично расположенные канавки, образованные в сечении плавной кривой, и силовой элемент с цилиндрической или конической рабочей поверхностью, отличающеес.я тем, что, с целью повышения надежности и срока службы соединения путем повышения его демпфирующей способности и снижения концентрации напряжений, кольцевые канавки выполнены в виде кольцевых полостей с глубиной 0,3-0,9 толщины детали, а наименьшая толщина детали, образованная упомянутой полостью и отверстием под силовой элемент, составляет 0,005-0,02

диаметра этого отверстия.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 503054, кл. F 16В 5/02, 1976.

2. Рещетов Д. Н. Детали машин. М., «Машиностроение, 1974, с. 414, р. 207 (прототип).

искривление

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1976 |

|

SU681240A1 |

| Соединение схватывающей и охватываемой деталей с помощью штифта | 1975 |

|

SU561816A1 |

| Прессовое демпфирующее соединение | 1980 |

|

SU1383016A2 |

| ЗАЩИТНЫЙ ЧЕХОЛ ШАРОВОГО ШАРНИРА | 1998 |

|

RU2125668C1 |

| Прессовое соединеие | 1977 |

|

SU634022A1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| МУФТА ПРЕДОХРАНИТЕЛЬНАЯ | 2007 |

|

RU2336447C1 |

| Способ задержки роста усталостных трещин в деталях | 1976 |

|

SU596638A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРИЧЕРЕПНОГО ДАВЛЕНИЯ У НОВОРОЖДЕННЫХ И ДЕТЕЙ ГРУДНОГО ВОЗРАСТА И ОПОРНЫЙ ЭЛЕМЕНТ ДЛЯ ЭТОГО УСТРОЙСТВА | 2008 |

|

RU2372023C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОБРАЗЦА ПРИ ИСПЫТАНИЯХ ПЛОСКИХ ОБРАЗЦОВ НА УСТАЛОСТЬ ПРИ ИЗГИБЕ | 2013 |

|

RU2559622C2 |

ucKflugftsHue оси

искривление осй ---- - - 7eoflemifvec/(oe

tfu.z

Авторы

Даты

1979-10-30—Публикация

1978-05-29—Подача