1

изобретение относится к обработке металлов давлением, а именно к поперечновинтовой прокатке высокоребристых труб, и может быть использовано в химическом машиностроении и в других отраслях промышленности при изготовлении теплообменных высокоребристь х труб.

Известно устройство для прокатки изделий, содержашее рабочие валки, привод врашения рабочих валков, нагревательное устройство, установленное перед рабочими валками, и толкатель, осупдествляюидий подачу заготовок из загрузочного устройства в индуктор ТВЧ (для нагрева) и из индуктора к прокатным валкам 1.

Недостатком известного устройства является сложность конструкции.

известно также устройство для поперечно-винтовой прокатки высокоребристых труб, содержаш,ее рабочие валки, привод рабочих валков и вводную проводку 2.

Недостатком известного устройства является то, что оно не обеспечивает возможности прокатки высокоребристых труб из прочных сплавов с особо тонкими высокими ребрами, с минимальным шагом; проводки

служат лишь для ориентирование заготовки и ограничения ее радиального биения.

Целью изобретения является расширение технологических возможностей.

Для достижения этой цели вводная проводка выполнена в виде теплоизолированной нагревательной камеры, установленной на оси прокатки, а теплоизолированная нагревательная камера выполнена в виде цилиндрического корпуса,установленных в корпусе уплотняющих и герметизирующих элементов, установленных в торцах корпуса, образующих полость для прохождения теплоносителя.

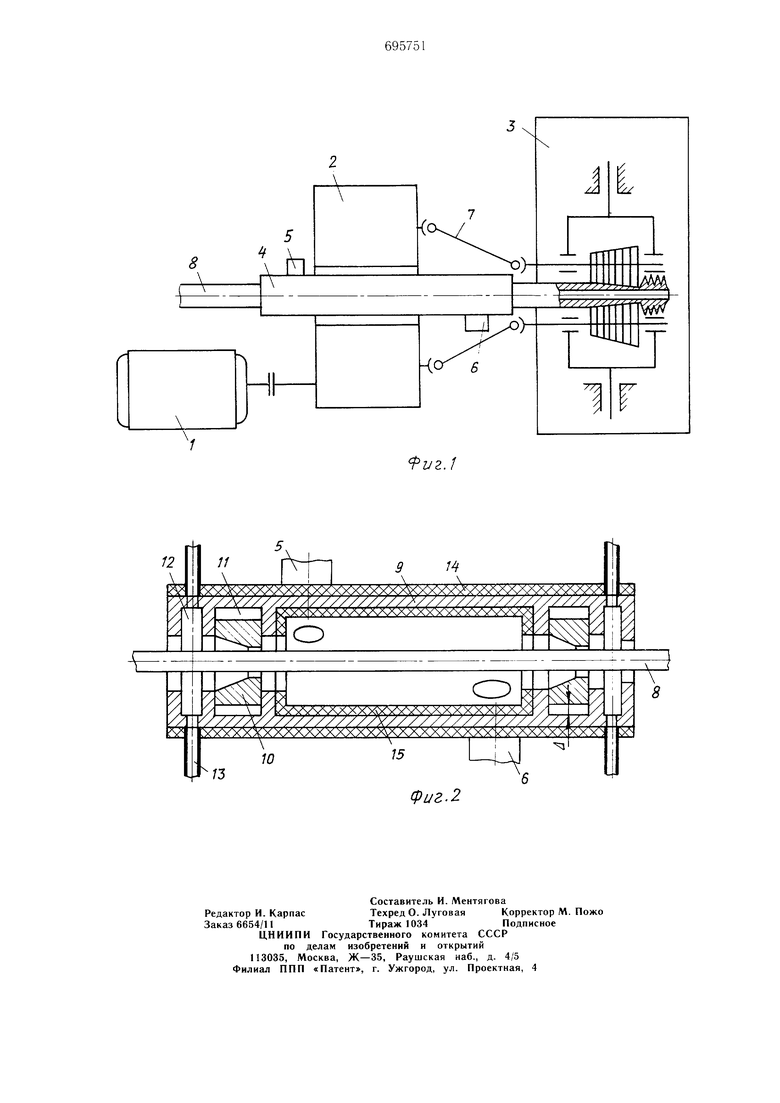

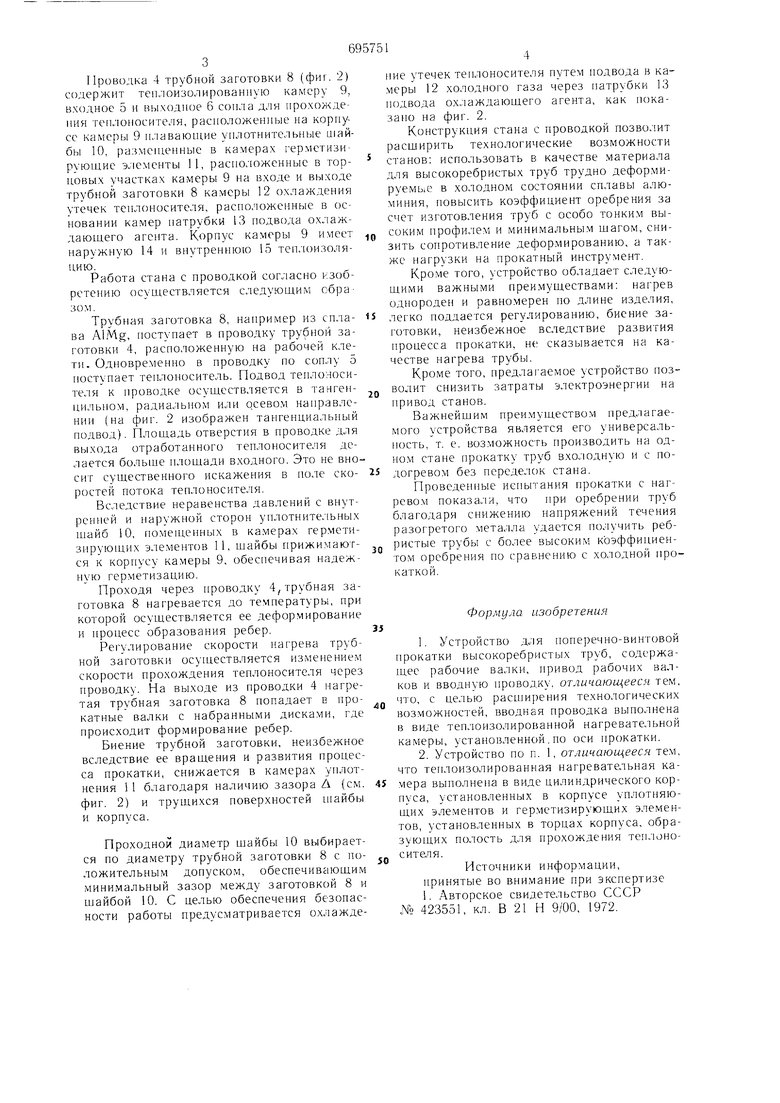

На фиг. 1 изображена схема устройства рабочей клети стана поперечно-винтовой прокатки высокоребристых труб; на фиг. 2 - проводка трубной заготовки в разрезе.

Рабочая клеть стана поперечно-винтовой прокатки включает в себя привод 1, редуктор 2, станину с прокатными валками 3, проводку 4 с входным соплом 5 и выходным соплом 6, карданные валы 7 для передачи врашения от привода прокатным дискам. Проводка 4 трубной заготовки 8 (фиг. содержит теплоизолированную камеру входное 5 и выходное 6 сопла для ирохождепия теп.юпосителя, расиоложепные на корпу. се камеры 9 11лаваюп1ие уплотпительпые aiafiбы 10, разме1пеппые в камерах герметизирующие элементы 11, распо,:1оженные в торuofiux участках камеры 9 па входе и выходе трубпой заготовки 8 камеры 12 охлаждения утечек теплоиосителя, расположенные в основапии камер патрубки 13 подвода охлаждающего агента. Корпус камеры 9 имеет наружную 14 и внутреннюю 15 теп.юизоляцию. Работа стана с проводкой согласно изобретению осущеетвляется следующим образом. Трубная заготовка 8, например из силава AlMg, поступает в проводку трубпой заготовки 4, расположенную на рабочей клети. Одновременно в проводку по соплу 5 поступает теплоноситель. Подвод теплоносителя к проводке осуществляется в тангеппильном, радиальном или осевом направлении (на фиг. 2 изображен тангенциальный подвод). Площадь отверстия в проводке для выхода отработанного теплопосителя делается больще площади входного. Это не вносит существенного искажения в поле скоростей потока теплоносителя. Вследствие неравенства давлений с внутре1П1ей и наружной сторон уплотпите,1ьных 1пайб 10, гюмен1епных в камерах гер.метизирующих элементов 11, шайбы прижимаются к корпусу камеры 9, обеспечивая падежную герметизацию. Проходя через проводку 4,трубная заготовка 8 нагревается до температуры, при которой осуществляется ее деформирование и нроцеес образования ребер. Регулирование скорости нагрева трубной заготовки осуществляется изменением скорости прохождения теплоносителя через проводку. На выходе из проводки 4 нагретая трубная заготовка 8 попадает в нрокатные валки с набранными дисками, где происходит формирование ребер. Биение трубной заготовки, неизбежное вследствие ее вращения и развития процесса прокатки, снижается в камерах уплотнения И благодаря наличию зазора Д (см. фиг. 2) и трущихся поверхностей шайбы и корпуса. Проходной диаметр шайбы 10 выбирается по диаметру трубной заготовки 8 с положительным допуском, обеспечивающим минимальный зазор между заготовкой 8 и щайбой 10. С целью обеспечения безопасности работы предусматривается охлаждение утечек теплоносителя путем подвода в камеры 12 холодного газа через патрубки 13 подвода охлаждающего агента, как показано на фиг. 2. Конструкция стана с проводкой позволит расщирить технологические возможности станов; использовать в качестве материала для высокоребристых труб трудно деформируемь.е в холодном состоянии сплавы алюминия, повысить коэффициент оребрения за счет изготовления труб с особо тонким высоким профилем и минимальны.м шагом, снизить сопротивление деформировапию, а также нагрузки на прокатный инструмент. Кроме того, устройство обладает следующими важными преимуществами: нагрев одпороден и равномерен но длине изделия, легко поддается регулированию, биение заготовки, неизбежное вследствие развития процесса прокатки, не сказывается на качестве нагрева трубы. Кроме того, предлагаемое устройство позволит снизить затраты электроэнергии па привод станов. Важнейщим преимуществом предлагаемого устройства является его универсальность, т. е. возможность производить на одном стане прокатку труб вхолодпую и с подогревом без переделок стана. Проведеппые испытания прокатки с нагревом показали, что при оребрении труб благодаря снижению напряжений течения разогретого металла удаетея получить ребристые трубы с более высоким коэффициентом оребрения по сравнению с холодной прокаткой. Формула изобретения 1.Устройство д;1Я поперечно-винтовой прокатки высокоребристых труб, содержащее рабочие валки, привод рабочих валков и вводную проводку, отличающееся тем, что, с целью расщирения технологических возможностей, вводная проводка выполнена в виде теплоизолированной нагревательной камеры, установленной.по оси прокатки. 2.Устройство по п. 1, отличающееся тем, что теплоизолированная нагреват&тьная камера выполнена в виде цилиндрического корпуса, установленных в корпусе уплотняющих эле.ментов и герметизирующих элементов, уетановленпых в торцах корпуса, образующих полость для прохождения теплоносителя. Псточники информации, нринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 423551, кл. В 21 Н 9/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный прокатный стан | 1985 |

|

SU1359023A1 |

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛОВ В ВАКУУМЕ | 2004 |

|

RU2266168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СТАН ДЛЯ НАКАТКИ НАРУЖНЫХ РЕЗЬБ | 2009 |

|

RU2399454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1796382A1 |

| Автоматическая линия для производства рессорных листов | 1988 |

|

SU1733174A1 |

| Способ контроля осевой настройки прокатной клети и устройство для его осуществления | 1978 |

|

SU749474A1 |

| Устройство для охлаждения валков и проката на сортопрокатном стане | 1986 |

|

SU1440571A1 |

l C C XxXXX ЖXX У УxVSгS 9 ЛЛ SЛ 9 Л

Фиг. 2

Авторы

Даты

1979-11-05—Публикация

1977-09-12—Подача