Изобретение относится к обработке металлов давлением и может быть использовано при производстве многослойных сотовых панелей для применения в различных отраслях народного хозяйства: в судостроении, в узлах ракетно-космической и авиационной техники.

Цель изобретения - расширение сортамента и повышение производительности.

Способ изготовления сотовых панелей, включает сборку панели и предварительно изготовленных трубных заготовок и их соединение между собой по местам контакта. Перед сборкой панели каждой трубной заготовки придают форму профиля поперечного сечения типа сот продольной прокаткой в многоклетевом стане с многоручьевыми профильными валками, при этом профиль калибра каждого ручья валков предпоследней кисти выполняют соответствующим профилю и последовательности расположения сот в готовой панели. Сборку панели осуществляют перед прокаткой в последней клети обжимом профильных трубных заготовок между собой роликовыми поводками до контактирования вершин профиля трубных заготовок, а после соединения их между собой по местам контакта осуществляют прокатку готовой панели в последней клети стана. Параллельная прокатка нескольких труб позволяет повысить производительность процесса путем совмещения операции формовки труб в один технологический цикл (за один проход) и. соединяя параллельно прокатываемые од- норучьевые сотовые профили, путем получения на выходе из стана готовой сотовой панели. Использование многоручьевых профилированных валков позволяет осуществлять параллельную прокатку нескольких

XJ ю о

со

в

труб, преимущества которой приведены выше; изготавливать сотовые панели со сложным профилем с различным сочетанием форм сот в готовом изделии, что существенно расширяет сортамент изготовляемых панелей. Выполнение калибра каждого ручья валков предпоследней клети соответствующим профилю получаемых сот дает возможность на выходе из предпоследней клети сформировать окончательный профиль сот и, таким образом, подготовить полуфабрикаты для изготовления сотовой панели саар- кой в потоке. Роликовые проводки обеспечивают удерживание профилей в заданном положении друг относительно друга, контакт по вершинам профиля, сжатие с необходимым для сварки давлением и перемещение свариваемой панели между предпоследней и последней клетью. Сварка в потоке позволяет повысить производительность за счет совмещения операции сварки и формовки профиля сот. Роль последней клети сводится к перемещению панели и обеспечению устойчивого положения при сварке, а также к правлению профиля сотовой панели в случае нарушения профиля при сварке. Непрерывность процесса изготовления сотовых панелей по предлагаемому способу состоит в возможности, не останавливая вращения валков прокатного стана, вслед за изготавливаемой панелью задавать в валки заготовки (трубы) для изготовления следующей панели и процесс вновь повторяется. Простой сменой валков на валки с другим профилем или с другим сочетанием профилей сот возможно с минимальной затратой времени перейти к изготовлению нового типа сотовых панелей, что делает предлагаемый способ гибким, маневренным, расширяет сортамент продукции. Предложенное техническое решение позволяет существенно расширить сортамент (максимальная длина панели увеличивается до 5-8 м, максимальная ширина -до 1,5 м, гибкость и маневренность оборудования за счет сменных валков, возможность изготавливать сотовые панели с различным профилем сот в одной панели и различным их сочетанием по ширине панели) и повысить производительность процесса за счет его непрерывности и совмещения операции сварки с операцией формовки продольной прокзткой.

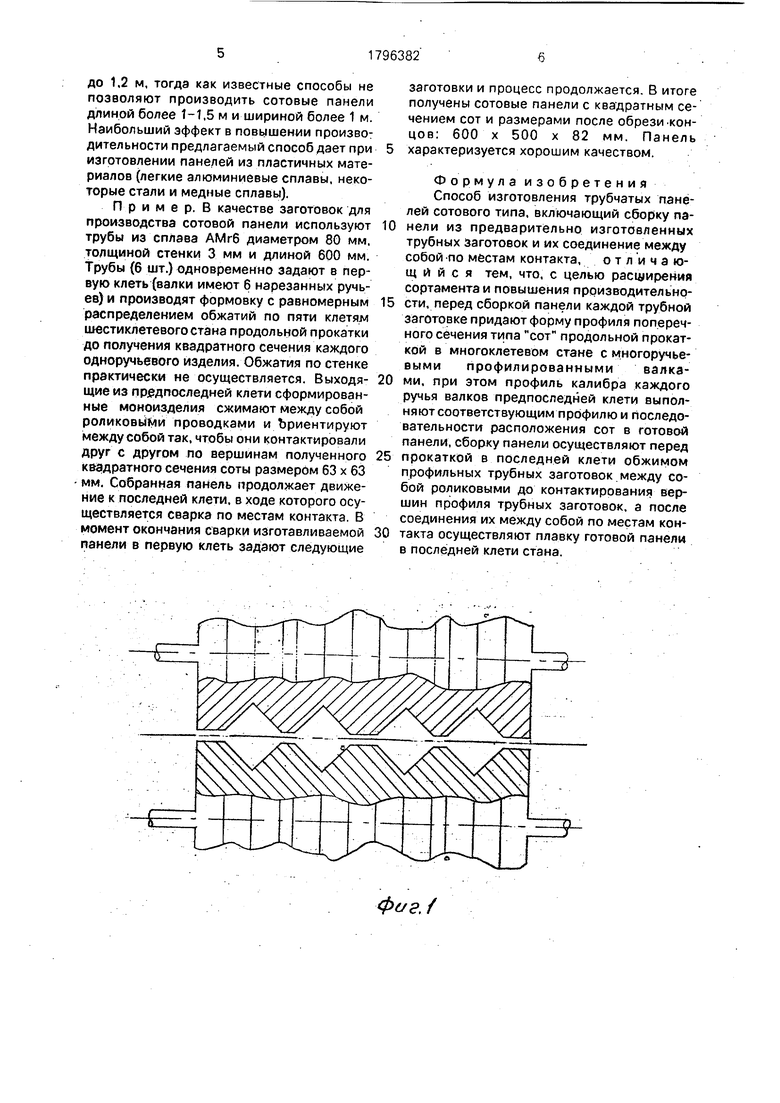

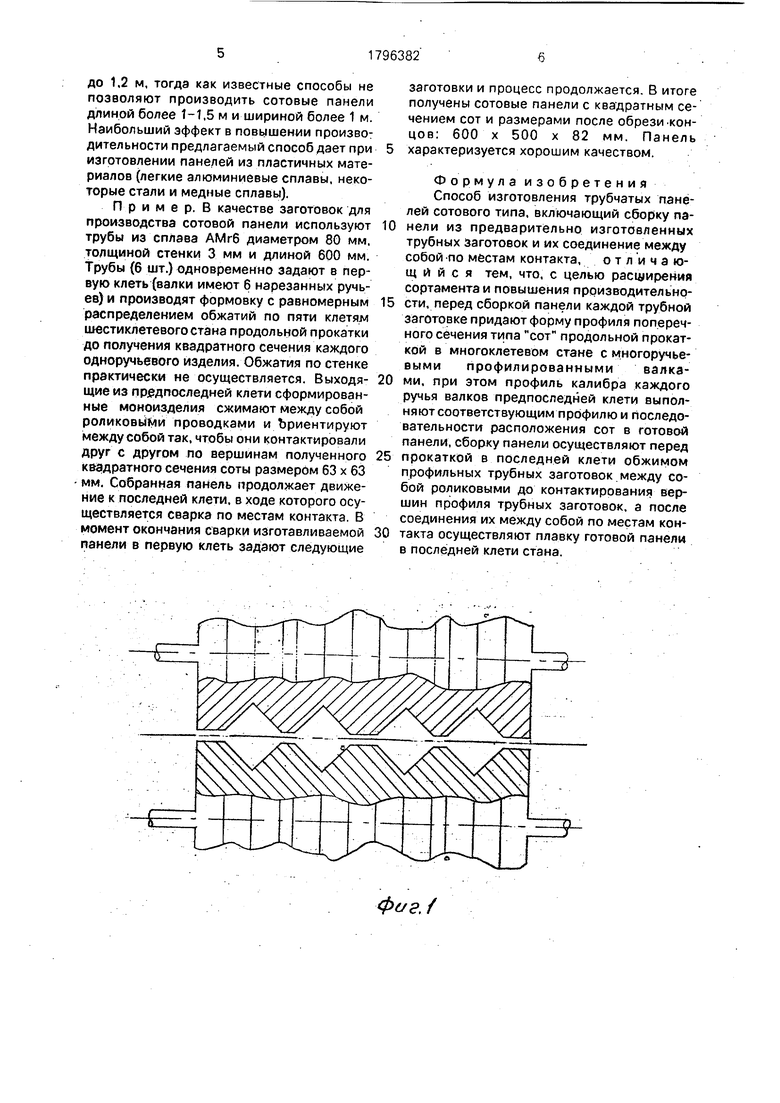

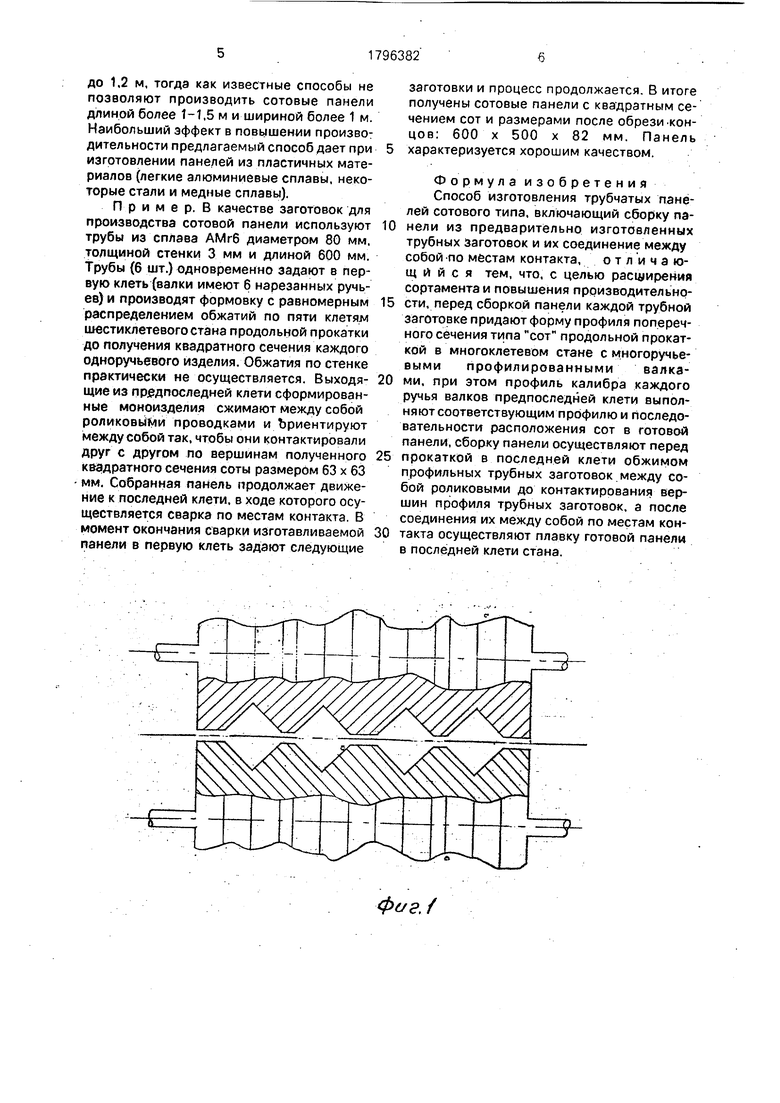

На фиг.1 показаны сечение калибров валков предпоследней клети многоклетевого стана продольной прокатки; на фиг,2 - то же, последней клети; на фиг.З - эскиз изготавливаемой сотовой панели,

Способ осуществляется следующим об разом.

0

5

0

5

0

0

5

0

5

В первую клеть многоклетевого стана продольной прокатки в каждый ручей валков одновременно задают трубы-заготовки. При этом длина труб-заготовок должна соответствовать длине получаемой сотовой панели с учетом возможной вытяжки в ходе формовки. Толщина стенки трубы-заготовки должна соответствовать толщине стенки готового сотового изделия с учетом ее обжатия в ходе продольной прокатки, а диаметр исходной трубы определяют по формуле

D jЈ где L - периметр соты в готовом

изделии. Прокатку осуществляют так, чтобы профиль труб-заготовок постепенно формовался от сечения трубы до сечения готовой соты при прохождении от первой до предпоследней клети, т.е. обжатия распределяют равномерно между клетями. Расстояние между клетями регулируется и составляет 0,5-1,0 м, а между предпоследней и последней клетью, где расположёны роликовые проводки и установка для сварки, расстояние составляет 1,0-1,2 м. Выходящие из предпоследней клети сформованные одно- ручьевые сотовые изделия удерживаются роликовыми проводками, покрытыми поли- уретаном и имеющим привод. Изделия сжимаются между собой так, что их вершины контактируют между собой и осуществляется сварка в потоке - сварочный аппарат неподвижен, а свариваемое изделие продолжает движение в зафиксированном ро- ликовыми проводками друг относительно 5 друга положении. Готовое изделие проходит через последнюю клеть,где не происходит обжатие, а лишь правится готовая панель, т.к. при сварке и после нее за счет термических и остаточных напряжений может происходить искривление панели. Концы панели (до 2%) обрезаются. Как только изготавливаемая панель прошла сварочный узел, очередные трубы-заготовки за- даются в первую клеть и процесс повторяется. Длетсравнения предлагаемый и известный способы были опробованы при изготовлении сотовых панелей из сплава АМгб и«из ниобия. Сравнение показало значительно более высокую производительность над базовым, за который была принята существующая в производстве технология согласно Авт. свид. СССР № 1232502,8 32 В 31/04, 1985 г. В частности, увеличение производительности при изготовлении сотовых панелей размером 600 х 500 х 82 мм из АМгб составило 1,8-2,5 раза, а при производстве панелей размером 800 х 310 х 62 мм из ниобия 1,3-1,5 раза. При этом предлагаемым способом были получены сотовые панели длиной до 2 м и шириной

до 1,2 м, тогда как известные способы не позволяют производить сотовые панели длиной более t-1,5 м и шириной более 1 м. Наибольший эффект в повышении произво дительности предлагаемый способ дает при изготовлении панелей из пластичных материалов (легкие алюминиевые сплавы, некоторые стали и медные сплавы).

П р и м е р. В качестве заготовок для производства сотовой панели используют трубы из сплава АМгб диаметром 80 мм, толщиной стенки 3 мм и длиной 600 мм. Трубы (6 шт.) одновременно задают в первую клеть (валки имеют 6 нарезанных ручьев) и производят формовку с равномерным распределением обжатий по пяти клетям шестиклетевого стана продольной прокатки до получения квадратного сечения каждого одноручьевого изделия. Обжатия по стенке практически не осуществляется. Выходя- щие из предпоследней клети сформированные моноизделия сжимают между собой роликовыми проводками и ориентируют между собой так, чтобы они контактировали друг с другом по вершинам полученного квадратного сечения соты размером 63 х 63 мм. Собранная панель продолжает движение к последней клети, в ходе которого осуществляется сварка по местам контакта. В момент окончания сварки изготавливаемой панели в первую клеть задают следующие

заготовки и процесс продолжается. В итоге получены сотовые панели с квадратным сечением сот и размерами после обрези кон- цов: 600 х 500 х 82 мм. Панель характеризуется хорошим качеством.

Формула изобретения Способ изготовления трубчатых панелей сотового типа, включающий сборку панели из предварительно изготовленных трубных заготовок и их соединение между собой -по местам контакта, отличающийся тем, что, с целью расширения сортамента и повышения производительности, перед сборкой панели каждой трубной заготовке придают форму профиля поперечного сечения типа сот продольной прокаткой в многоклетевом стане с многоручьевыми профилированными валками, при этом профиль калибра каждого ручья валков предпоследней клети выполняют соответствующим профилю и последовательности расположения сот в готовой панели, сборку панели осуществляют перед прокаткой в последней клети обжимом профильных трубных заготовок между собой роликовыми до контактирования вершин профиля трубных заготовок, а после соединения их между собой по местам контакта осуществляют плавку готовой панели в последней клети стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для производства электросварных прямошовных труб | 1978 |

|

SU727254A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| АГРЕГАТ ДЛЯ ПРОФИЛИРОВАНИЯ | 2007 |

|

RU2344013C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| СПОСОБ ПРОКАТКИ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164177C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Непрерывный прокатный стан | 1982 |

|

SU1066680A1 |

| Входное устройство для прокатки тонкостенных труб, предназначенное для использования в автоматическом многоручьевом стане | 2019 |

|

RU2725445C1 |

| Стан для производства электросварных прямошовных труб | 1989 |

|

SU1676704A1 |

Использование: при производстве многослойных сотовых панелей для применения в различных отраслях народного хозяйства: в судостроении, в узлах ракетно- космической и авиационной техники. Сущность изобретения: в качестве заготовок для производства сотовых панелей используют трубы из ниобия диаметром 60 мм, длиной .800 мм и с толщиной стенки 1 мм. Формовку сот осуществляют параллельной прокаткой пяти труб-заготовок в восьмиклет евом стане продольной прокатки с многоручьевыми профилированными валками. При прохождении труб от первой до седьмой клети последовательно формируют моноизделия сот с квадратным сечением 47 х 47 мм. При выходе из предпоследней клети, калибр каждого ручья валков которой соответствует окончательному профилю сот, изделия снимают между собой роликовыми проводками так, что их вершины контактируют и осуществляют сварку в потоке по местам контакта. Далее панель прокатывают (правят) в последней клети, калибр валков которой соответствует профилю готовой сотовой панели. Получают сотовые панели хорошего качества размером 800 х 310 х 62 мм. Производительность 112 шт/ч. 3 ил. ел с

Фее. /

фиг. 2

| 0 |

|

SU277984A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-23—Публикация

1990-12-20—Подача