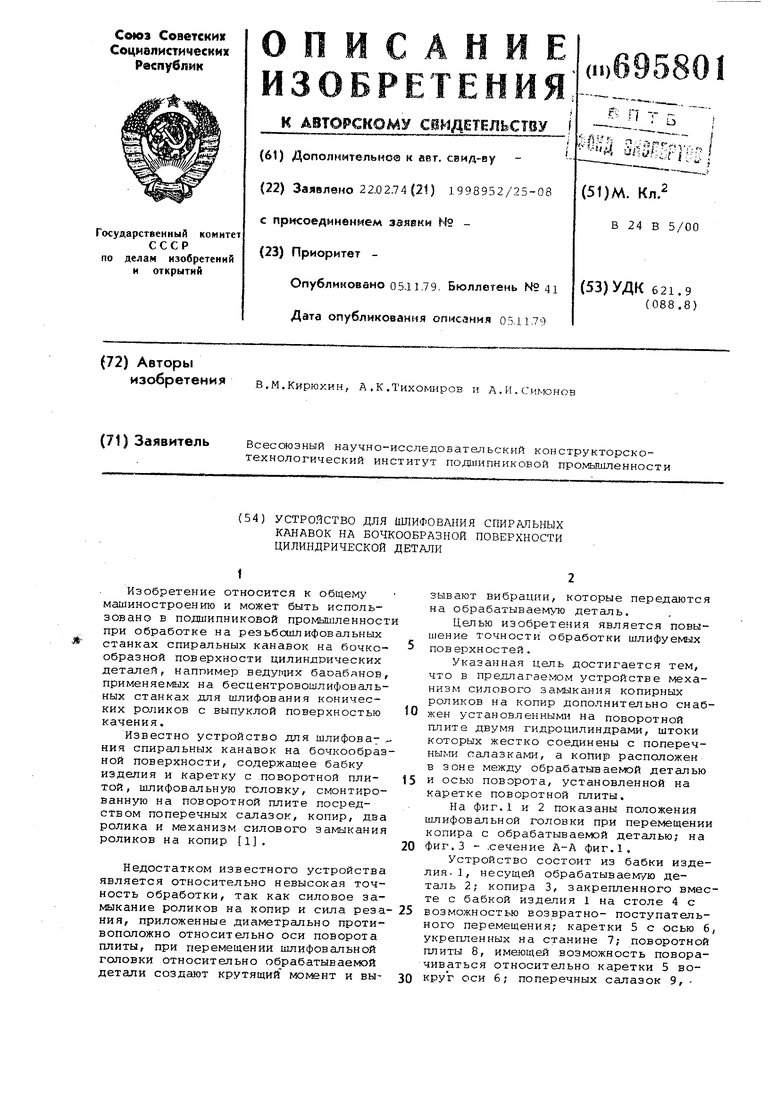

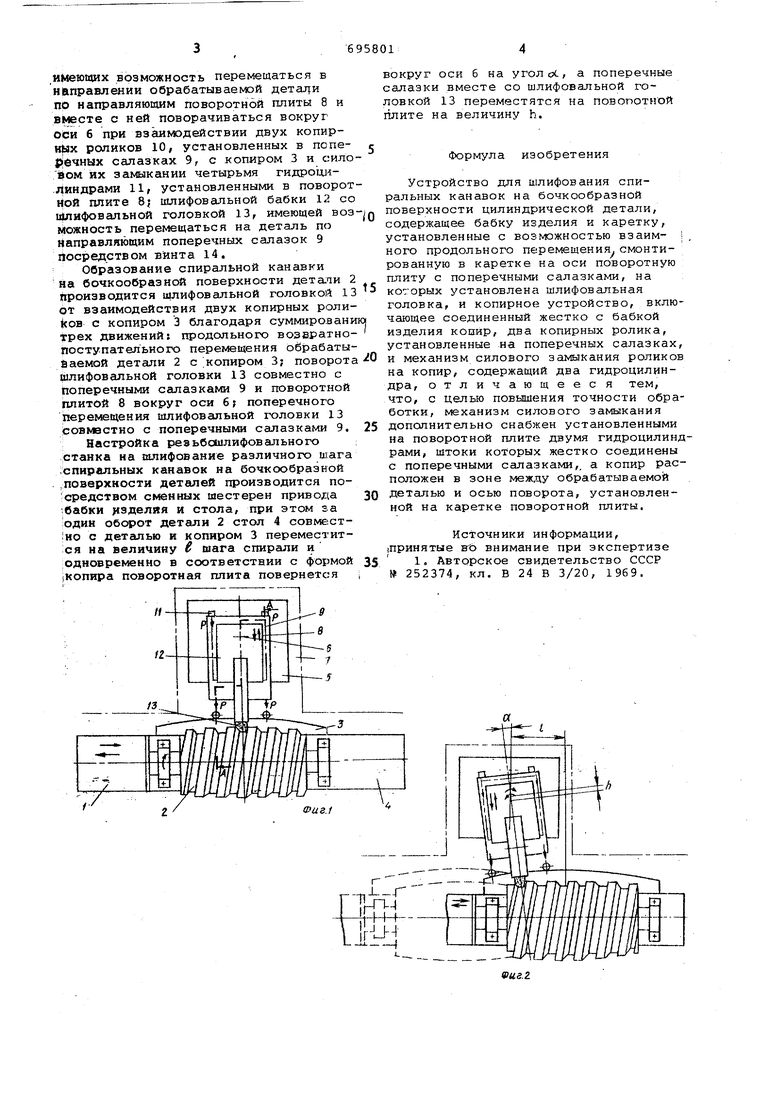

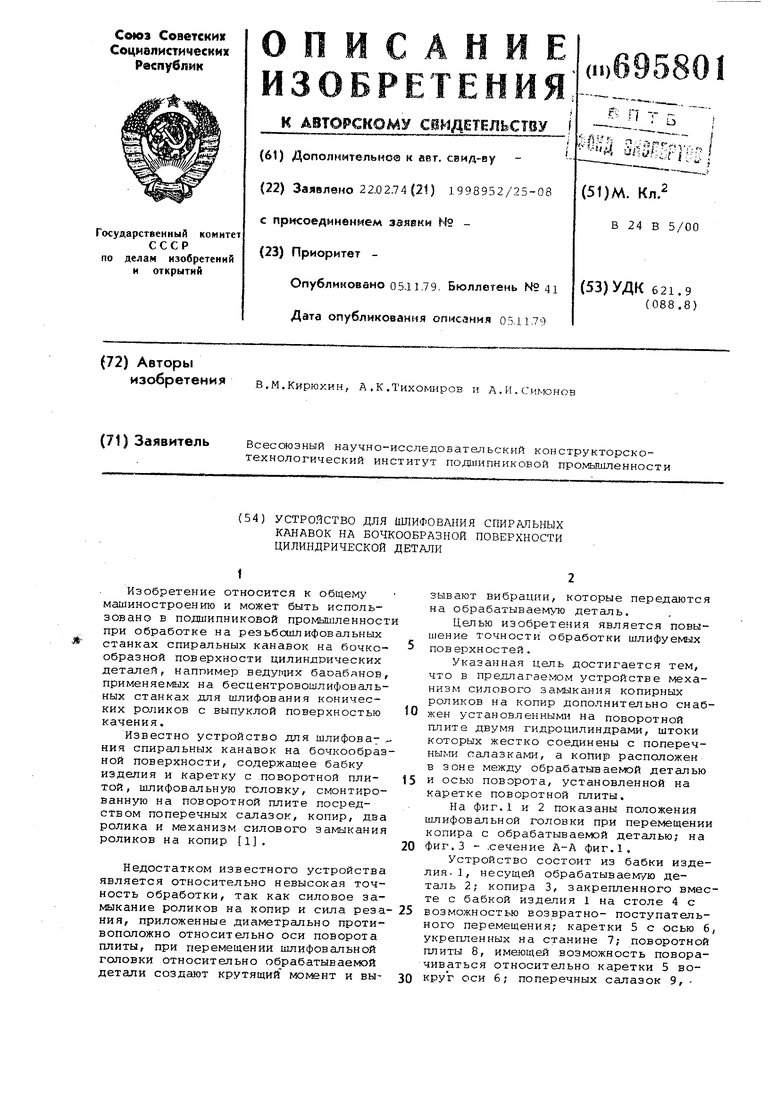

имеющих возможность перемещаться в направлении обрабатываемой дета7|и ПО направляющим поворотной плиты 8 и вместе с ней поворачиваться вокруг оси 6 при взаимодействии двух копирН|ах роликов 10, установленных в попе- j Леечных салазках 9, с копиром 3 и силоЭом их замыкании четырьмя гидроци.линдрами 11, установленными в поворотной плите 8 шлифовальной бабки 12 со 14лифовальной головкой 13, имеющей ВОЭ-JQ можность перемещаться на деталь по направляющим поперечных салазок 9 Посредством винта 14.

Образование спиральной канавки на бочкообразной поверхности детали 2 производится шлифовальной головкой 13 - от взаимодействия двух копирных ролиteOB с копиром 3 благодаря суммированию трех движений: продольного возаратнопоступательного перемещения Обрабатываемой детали 2 с Копиром 3; поворота 0 шлифовальной головки 13 совместно с поперечными салазками 9 и поворотной ПЛИТОЙ 8 вокруг оси 6; поперечного перемещения шлифовальной головки 13 совместно с поперечными салазками 9. 25

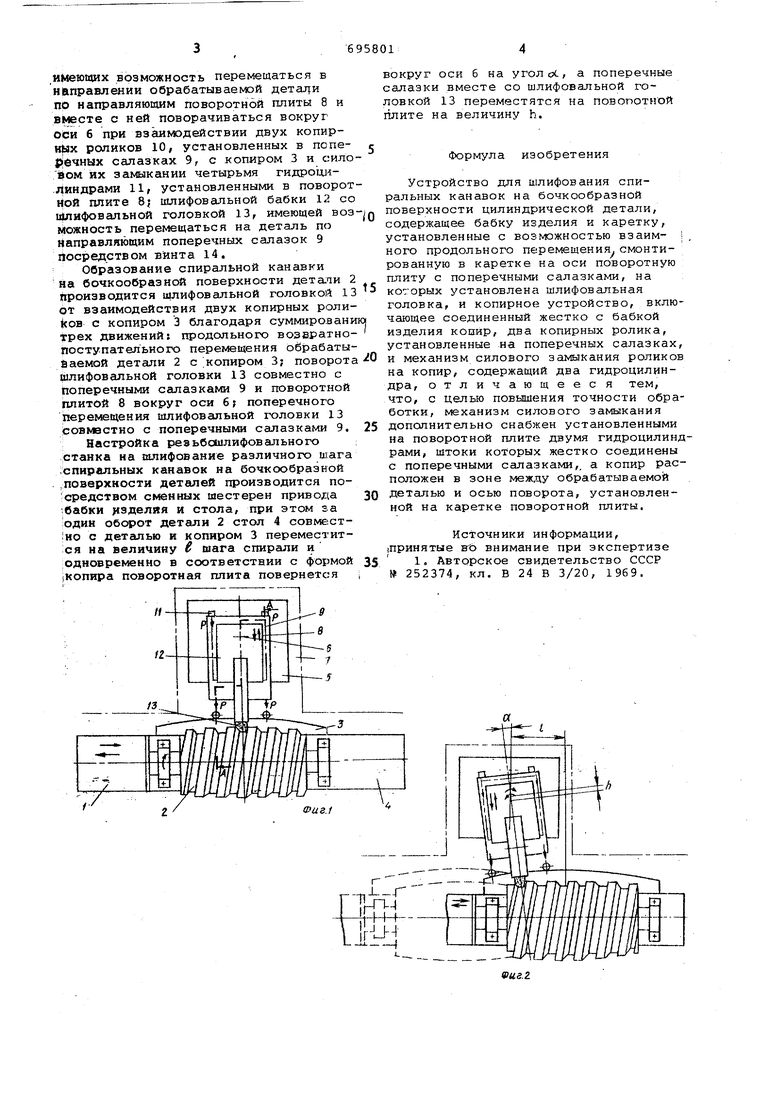

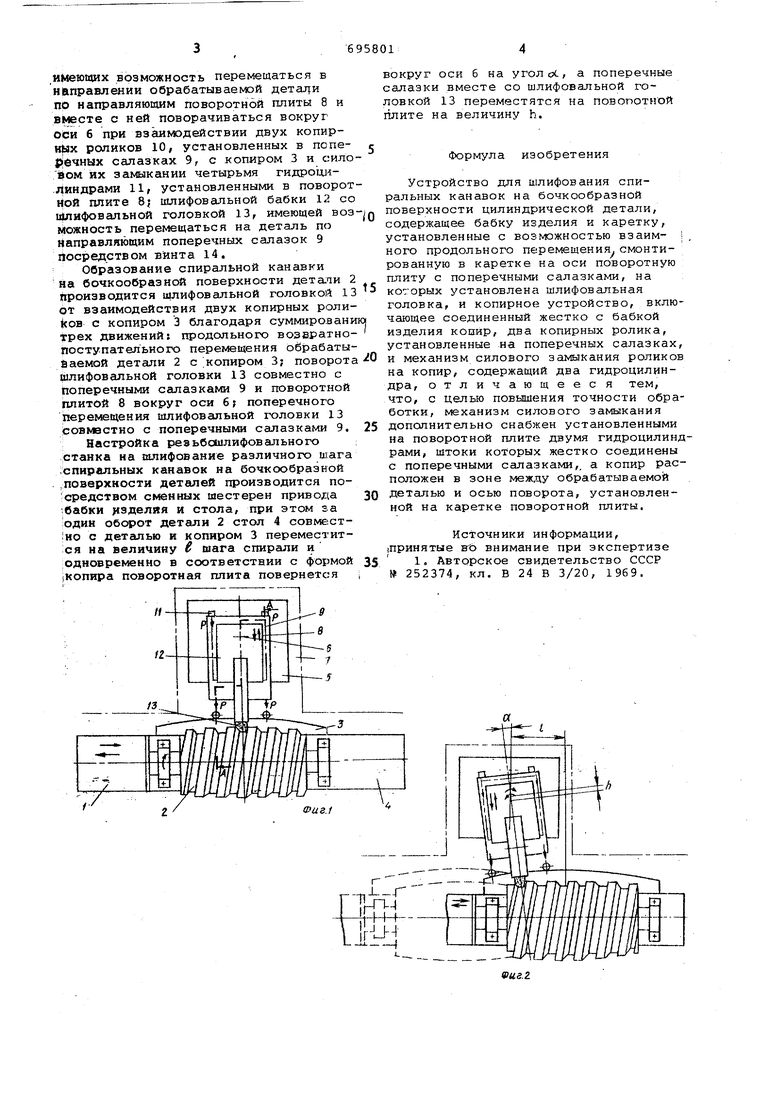

Настройка резьбоылифовального станка на шлифование различного ш:ага ;спиральных канавок на бочкообразной .поверхности деталей производится посредством сменных шестерен привода 30 ;бабки изделия и стола, при этом за Ъдин обсчрот детали 2 стол 4 COBMEICTIHO с деталью и копиром 3 переместится на величину шага спирали и одновременно в соответствии с формой 35 iKonnpa поворотная плита повернется i

вокруг оси 6 на уголсХ., а поперечные салазки вместе со шлифовальной головкой 13 переместятся на ПОВОРОТНОЙ плите на величину h.

Формула изобретения

Устройства для шлифования спиральных канавок на бочкообразной поверхности цилиндрической детали, содержащее бабку изделия и каретку, установленные с возможностью взаимного продольного перемещения, смонтированную в каретке на оси поворотную плиту с поперечными салазками, на установлена шлифовальная головка, и копирное устройство, включающее соединенный жестко с бабкой изделия копир, два копирных ролика, установленные на поперечных салазках, и механизм силового замыкания роликов на копир, содержащий два гидроцилиндра, отличающеес я тем, что, с целью повышения точности обработки, механизм силового замыкания дополнительно снабжен установленными на поворотной плите двумя гидроцилиндрами, щтоки которых жестко соединены с поперечными салазками,, а копир расположен в зоне между обрабатываемой деталью и осью поворота, установленной на каретке поворотной плиты.

Источники информации, Принятые Bt внимание при экспертизе

1. Авторское свидетельство СССР № 252374, кл. В 24 В 3/20, 1969.

$ $$$$SS$ SSS

А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| В^сСОЮСНАЯ ПАТЕНТНО-ЕШггГиСНай | 1973 |

|

SU368992A1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1966 |

|

SU185233A1 |

| Станок для шлифования криволинейных образующих тел вращения | 1967 |

|

SU512029A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Устройство для шлифования профильных деталей широкой абразивной лентой | 1973 |

|

SU524677A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

Авторы

Даты

1979-11-05—Публикация

1974-02-22—Подача