1

Устройство для шлифования профильных деталей широкой абразивной лентой может быть наиболее эффективно использовано для обработки деталей с криволинейными поверхностями, например лопастей воздушных винтов.

Известно устройство для шлифования профильных деталей широкой абразивной лентой, выполненное в виде размешенного на станине продольного стола с подвижными в поперечном направлении плитами, на которых установлены кронштейны, несушие поворотную оправку копира связанную с приводом, и подвижные в поперечном направлении переднюю и заднюю бабки, несущие качающуюся оправку изделия, кинематически взаимосвязанную с оправкой копира, и установленной на станине копирной каретки с кинематическими звеньями, связываюшими копир с гибким элементом, прижимающим к изделию бес конечную абразивную ленту.

Недостатком известного устройства является недостаточно высокая производительность и качество обработки вследствие малой площади контакта ленты с деталью и

значительной р.азницы в величине хода прижимных роликов гибкого элемента при большой кривизне обрабатываемой детали.

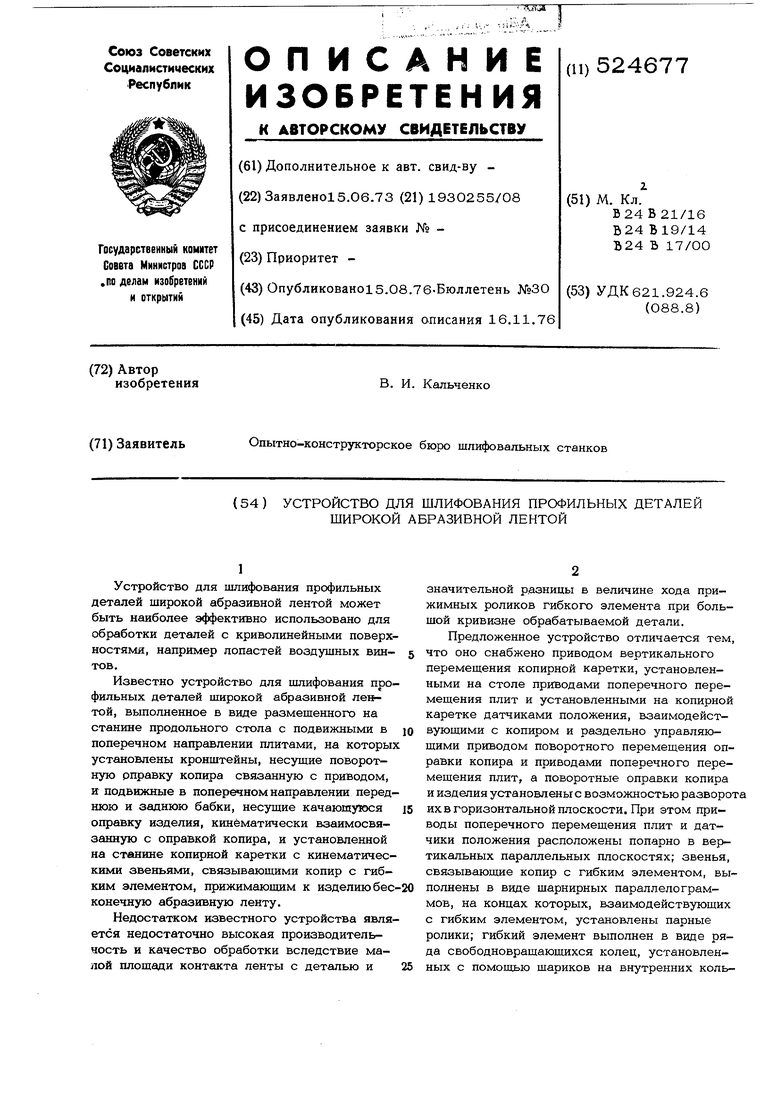

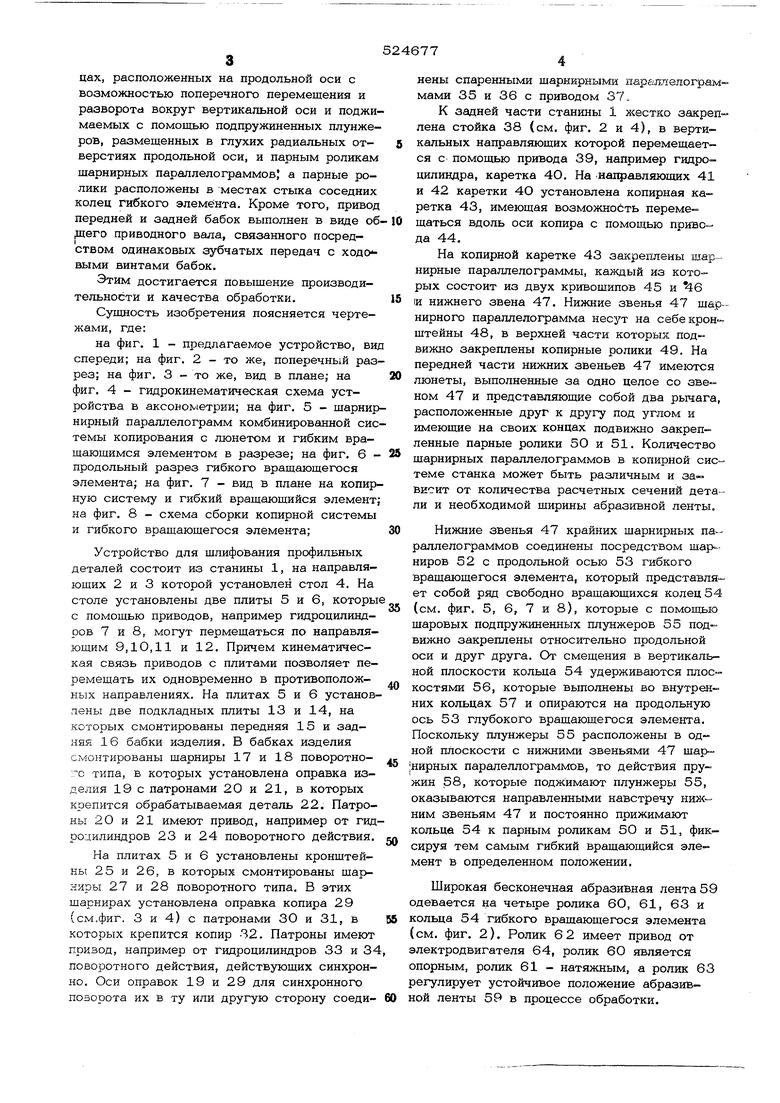

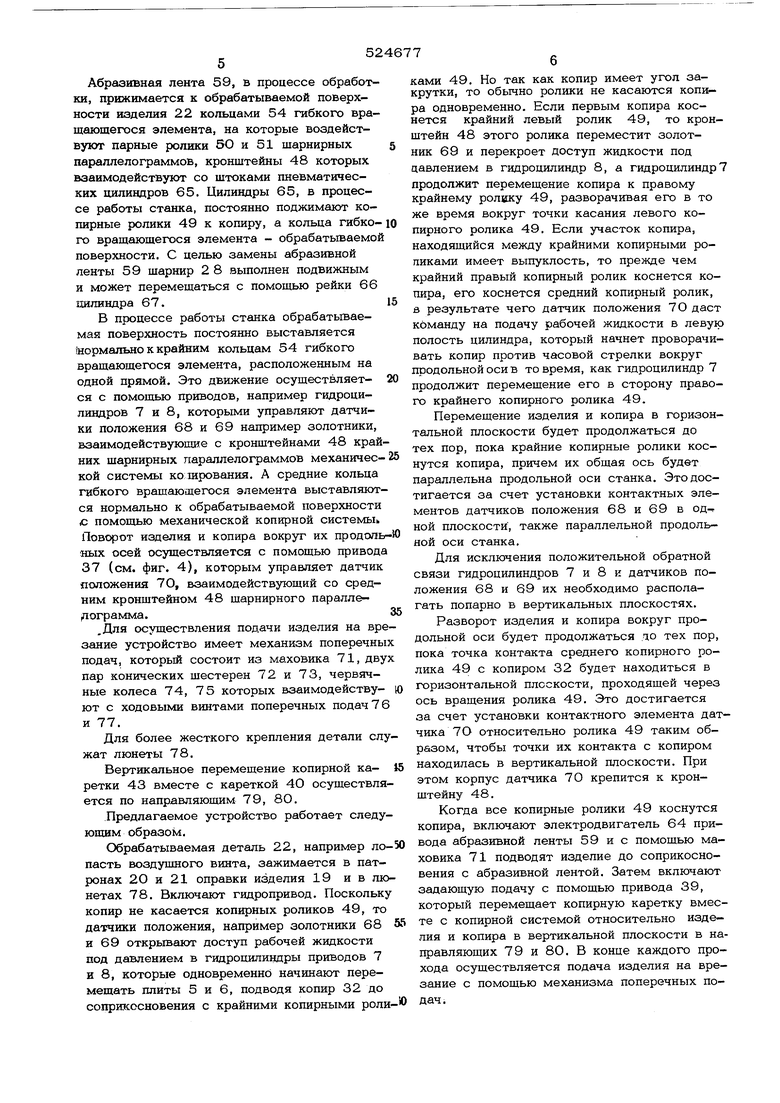

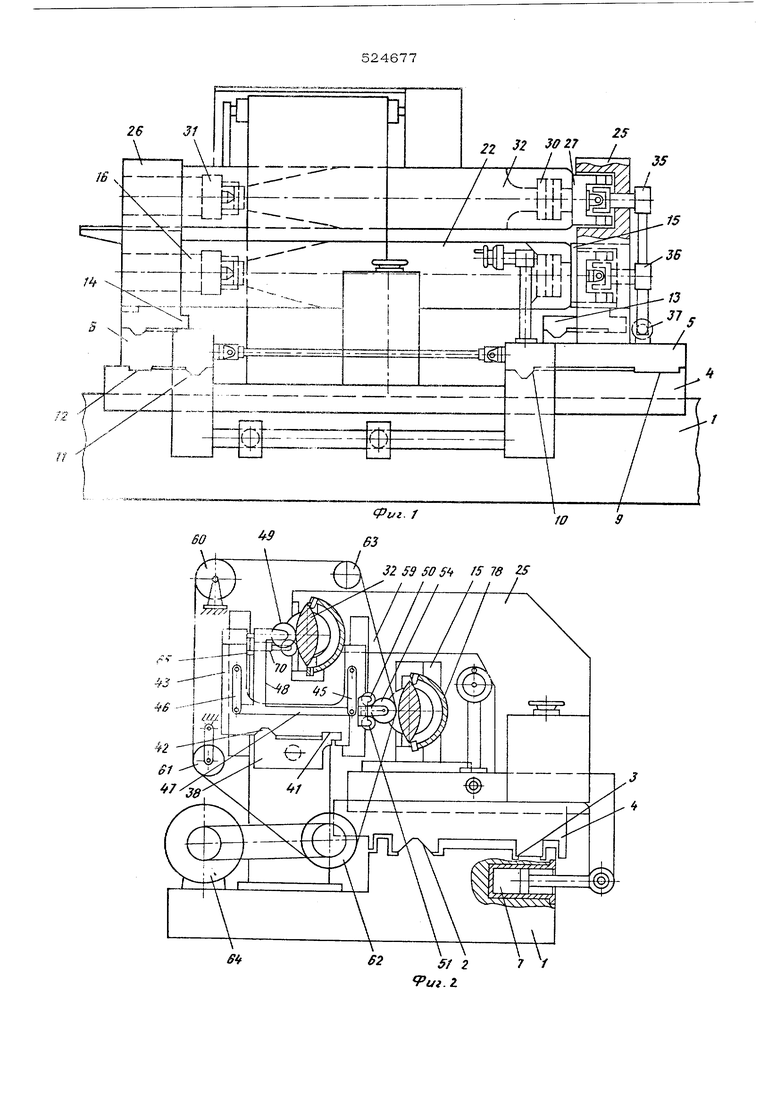

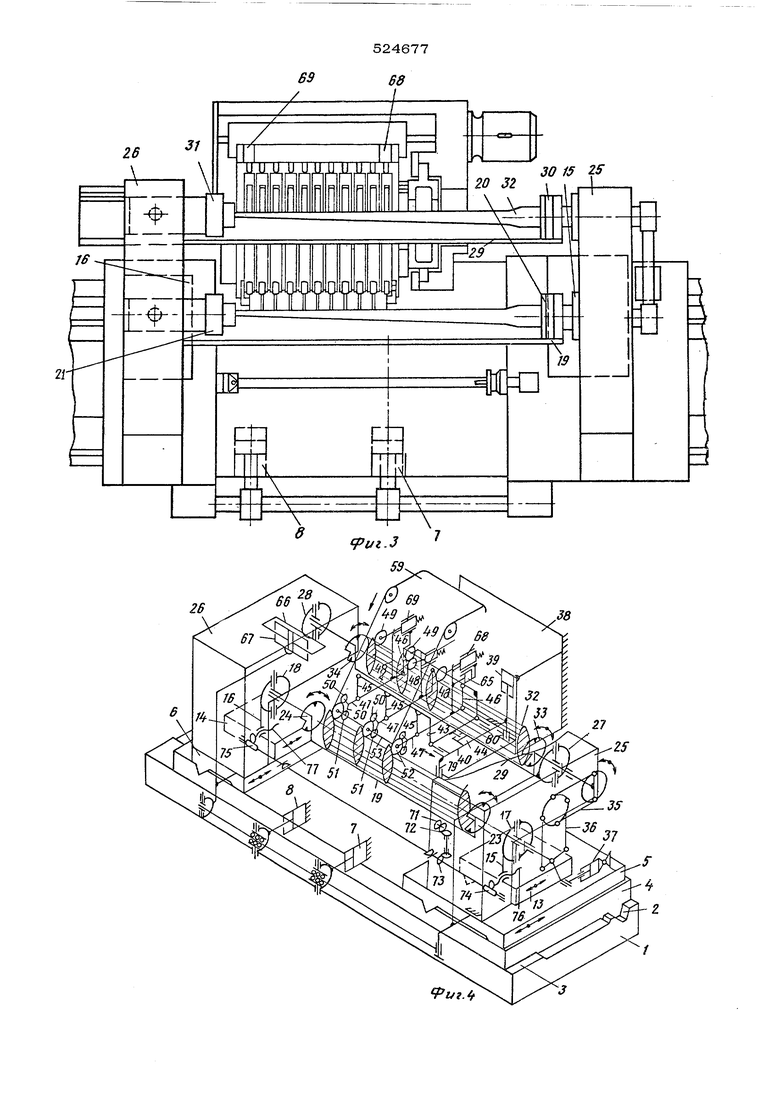

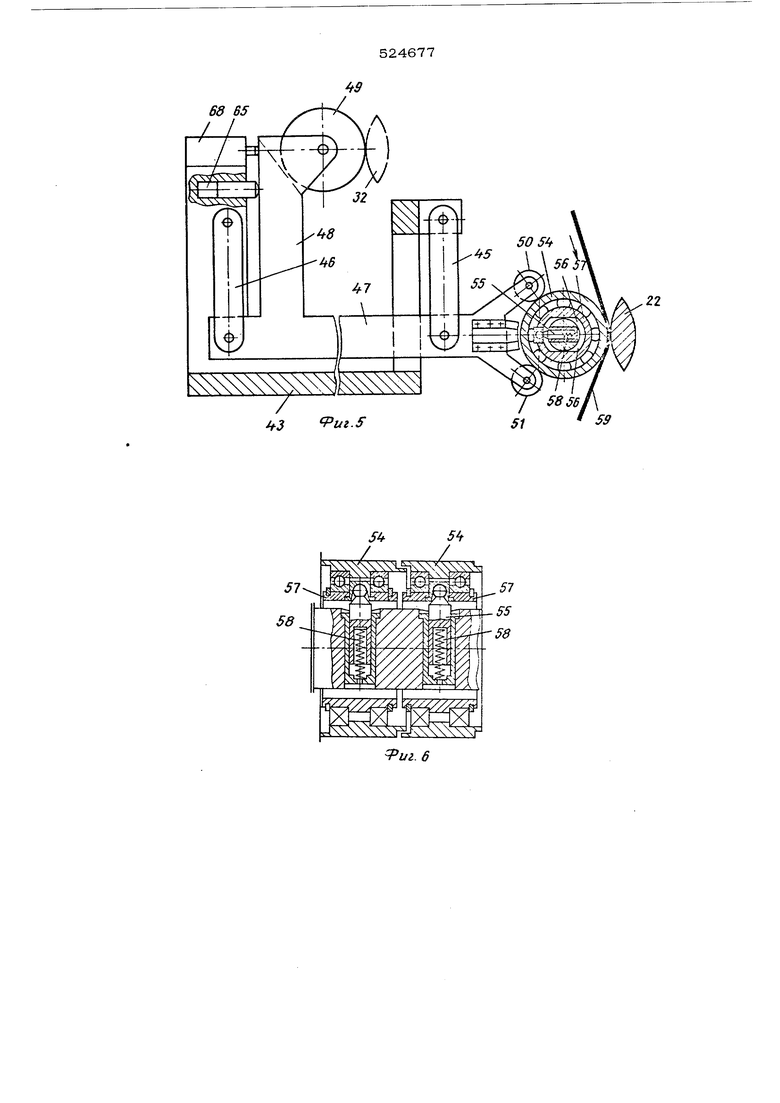

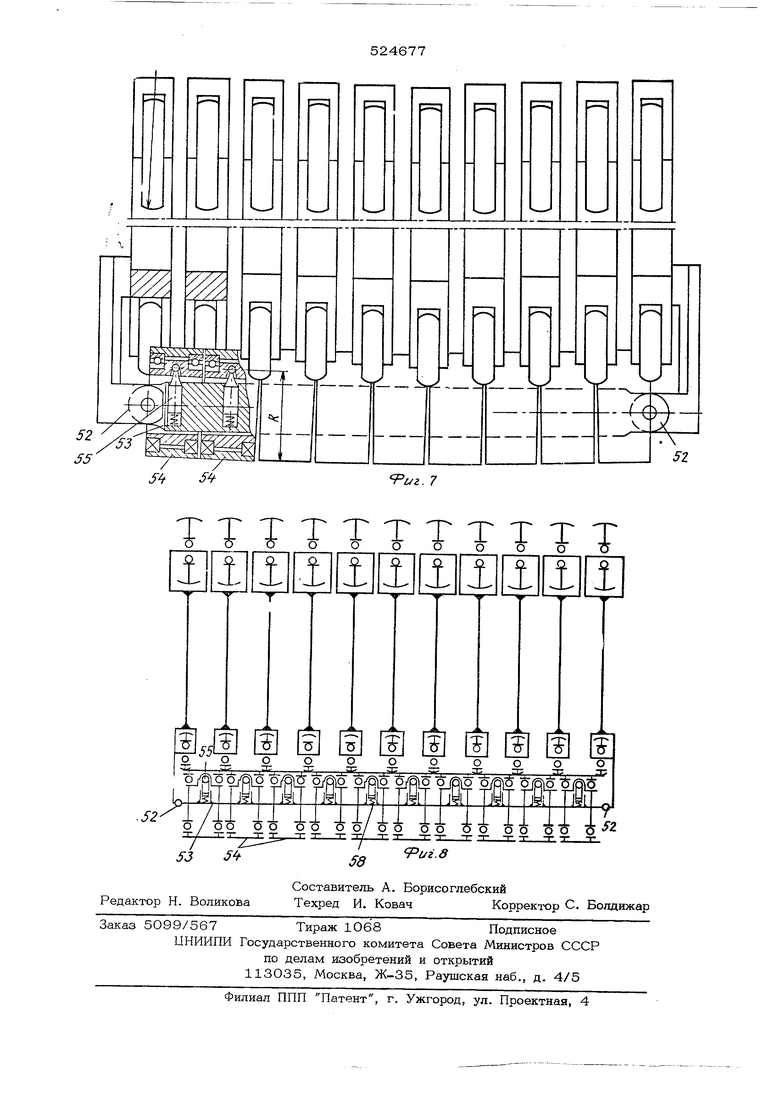

Предложенное устройство отличается тем что оно снабжено приводом вертикального перемещения копирной каретки, установленными на столе приводами поперечного перемещения плит и установленными на копирной каретке датчиками положения, взаимодействующими с копиром и раздельно управляющими приводом поворотного перемещения оправки копира и приводами поперечного перемещения плит, а поворотные оправки копира и изделия установлены с возможностью разворо их в горизонтальной плоскости. При этом приводы поперечного перемещения плит и датчики положения расположены попарно в вертикальных параллельных плоскостях; звенья, связывающие копир с гибким элементом, выполнены в виде шарнирных параллелограммов, на концах которых, взаимодействующих с гибким элементом, установлены парные ролики; гибкий элемент выполнен в виде ряда свободновращающихся колец, установленных с помощью щариков на внутренних кольцах, расположенных на продольной оси с возможностью поперечного перемещения и разворота вокруг вертикальной оси и поджимаемых с помощью подпружиненных плунжеров, размещенных в глухих радиальных отверстиях продольной оси, и парным роликам щарнирных параллелограммов а парные ролики расположены в местах стыка соседних колец гибкого элемента. Кроме того, привод передней и задней бабок выполнен в виде об щего приводного вала, связанного посредством одинаковых зубчатых передач с ходо выми винтами бабок. Этим достигается повыщение производительности и качества обработки. Сущность изобретения поясняется чертежами, где: на фиг. 1 - предлагаемое устройство, вид спереди; на фиг. 2 - то же, поперечный раз рез; на фиг. 3 - то же, вид в плане; на фиг. 4 - гидрокинематическая схема устройства в аксонометрии; на фиг. 5 - щарнир нирный параллелограмм комбинированной сис темы копирования с люнетом и гибким вращающимся элементом в разрезе; на фиг. б продольный разрез гибкого вращающегося элемента; на фиг. 7 - вид в плане на копирную систему и гибкий вращающийся элемент на фиг. 8 - схема сборки копирной системы и гибкого вращающегося элемента; Устройство для щлифования профильных деталей состоит из станины 1, на направляющих 2 и 3 которой установлен стол 4. На столе установлены две плиты 5 и 6, которы с помощью приводов, например гидроцилиндDOB 7 и 8, могут пермещаться по направляющим 9,10,11 и 12. Причем кинематическая связь приводов с плитами позволяет перемещать их одновременно в противоположных направлениях. На плитах 5 и 6 установлены две подкладных плиты 13 и 14, на которых смонтированы передняя 15 и задняя 16 бабки изделия. В бабках изделия смонтированы щарниры 17 и 18 поворотноГС типа, в которых установлена оправка изделия 19с патронами 20 и 21, в которых крепится обрабатываемая деталь 22. Патроны 20 и 21 имеют привод, например от гид роцилиндров 23 и 24 поворотного действия. На плитах 5 и 6 установлены кронщтейны 25 и 26, в которых смонтированы шарниры 27 и 28 поворотного типа. В этих щарнирах установлена оправка копира 29 (см,фиг. 3 и 4) с патронами ЗО и 31, в которых крепится копир -32. Патроны имеют привод, например от гидроцилиндров 33 и 34 поворотного действия, действующих синхронно. Оси оправок 19 и 29 для синхронного поворота их в ту или другую сторону соединены спаренными щарнирными парал.хелограммами 35 и 36 с приводом 37, К задней части станины 1 жестко закреплена стойка 38 (см. фиг. 2 и 4), в вертикальных направляющих которой перемещается с помощью привода 39, например гидроцилиндра, каретка 40. На Направляющих 41 и 42 каретки 4О установлена копирная каретка 43, имеющая возможность перемещаться вдоль оси копира с помощью приво да 44. На копирной каретке 43 закреплены шарнирные параллелограммы, каждый из которых состоит из двух кривошипов 45 и 6 1и нижнего звена 47. Нижние звенья 47 щар-нирного параллелограмма несут на себекронщтейны 48, в верхней части которых подвижно закреплены копирные ролики 49. На передней части нижних звеньев 47 имеются люнеты, выполненные за одно целое со звеном 47 и представляющие собой два рычага, расположенные друг к другу под углом и имеющие на своих концах подвижно закрепленные парные ролики 50 и 51. Количество шарнирных параллелограммов в копирной системе станка может быть различным и зависит от количества расчетных сечений детали и необходимой щирины абразивной ленты. Нижние звенья 47 крайних щарнирных параллелограммов соединены посредством щаркниров 52 с продольной осью 53 гибкого вращающегося элемента, который представляет собой ряд свободно вращающихся колец 54 (см. фиг. 5, 6, 7 и 8), которые с помощью щаровых подпружиненных плунжеров 55 подвижно закреплены относительно продольной оси и друг друга. От смешения в вертикальной плоскости кольца 54 удерживаются плоскостями 56, которые выполнены во внутренних кольцах 57 и опираются на продольную ось 53 глубокого вращающегося элемента. Поскольку плунжеры 55 расположены в одной плоскости с нижними звеньями 47 щар |нирных паралеллограммов, то действия пружин 58, которые поджимают плунжеры 55, оказываются направленными навстречу нижним звеньям 47 и постоянно прижимают кольце 54 к парным роликам 50 и 51, фиксируя тем самым гибкий вращающийся элемент в определенном положении. Широкая бесконечная абразивная лента 59 одевается на четыре ролика 6О, 61, 63 и кольца 54 гибкого вращающегося элемента (см. фиг. 2). Ролик 62 имеет привод от электродвигателя 64, ролик 60 является опорным, ролик 61 - натяжным, а ролик 63 регулирует устойчивое положение абразивной ленты 59 в процессе обработки. Абразивная лента 59, в процессе обработки, прижимается к обрабатываемой поверхности изделия 22 кольцами 54 гибкого вращающегося элемента, на которые воздействуют парные ролики 5О и 51 шарнирных параллелограммов, кронштейны 48 которых взаимодействуют со штоками пневматических цилиндров 65. Цилиндры 65, в процессе работы станка, постоянно поджимают ко- пирные ролики 49 к копиру, а кольца гибкого вращающегося элемента - обрабатьтаемой поверхности. С целью замены абразивной ленты 59 шарнир 2 8 выполнен подвижным и может перемещаться с помощью рейки 66 цилиндра 67. В процессе работы станка обрабатываемая поверхность постоянно выставляется (нормально к крайним кольцам 54 гибкого вращающегося элемента, расположенным на одной прямой. Это движение осуществляется с помощью приводов, например гидроцилиндров 7 и В, которыми управляют датчики положения 68 и 69 например золотники, взаимодействующие с кронштейнами 48 край них шарнирных параллелограммов механической системы кодирования. А средние кольца гибкого вращающегося элемента выставляются нормально к обрабатываемой поверхности с помощью механической копирной системы Поворот изделия и копира вокруг их продольг :ных осей осуществляется с помощью привода 37 (см. фиг. 4), которым управляет датчик положения 70, взаимодействующий со средним кронштейном 48 шарнирного паралледограмма. ,Для осуществления подачи изделия на вре зание устройство имеет механизм поперечны подач, который состоит из маховика 71, дву пар конических шестерен 72 и 73, червячные колеса 74, 75 которых взаимодействуют с ходовыми винтами поперечных подач 7 6 и 77. Для более жесткого крепления детали слу жат люнеты 78. Вертикальное перемещение копирной каретки 43 вместе с кареткой 40 осуществля ется по направляющим 79, 80. Предлагаемое устройство работает следу ющим образом. Обрабатываемая деталь 22, например ло пасть воздушного винта, зажимается в патронах 2О и 21 оправки изделия 19 ив лю нетах 78. Включают гидропривод. Поскольку копир не касается копирных роликов 49, то датчики положения, например золотники 68 и 69 открьюают доступ рабочей жидкости под давлением в гидроцилиндры приводов 7 и 8, которые одновременно начинают перемещать плиты 5 и 6, подводя копир 32 до сопршсосновения с крайними копирными oim ками 49. Но так как копир имеет угол закрутки, то обычно ролики не касаются копира одновременно. Если первым копира коснется крайний левый ролик 49, то кронштейн 48 этого ролика переместит золотник 69 и перекроет доступ жидкости под давлением в гидроцилиндр 8, а гидроцилиндр 7 продолжит перемещение копира к правому крайнему ролику 49, разворачивая его в то же время вокруг точки касания левого копирного ролика 49. Если участок копира, находящийся между крайними копирными роликами имеет выпуклость, то прежде чем крайний правый копирный ролик коснется копира, его коснется средний копирный ролик, S результате чего датчик положения 7 О даст команду на подачу рабочей жидкости в левую полость цилиндра, который начнет проворачивать копир против часовой стрелки вокруг продольной оси в то время, как гидроцилиндр 7 продолжит перемещение его в сторону правого крайнего копирного ролика 49. Перемещение изделия и копира в горизонтальной плоскости будет продолжаться до тех пор, пока крайние копирные ролики коснутся копира, причем их общая ось будет параллельна продольной оси станка. Это достигается за счет установки контактных элементов датчиков положения 68 и 69 в од-г ной плоскости , также параллельной продольной оси станка. Для исключения положительной обратной связи гидроцилиндров 7 и 8 и датчиков положения 68 и 69 их необходимо располагать попарно в вертикальных плоскостях. Разворот изделия и копира вокруг продольной оси будет продолжаться до тех пор, пока точка контакта среднего копирного ролика 49 с копиром 32 будет находиться в горизонтальной плоскости, проходящей через ось вращения ролика 49. Это достигается за счет установки контактного элемента датчика 7 О относительно ролика 49 таким образом, чтобы точки их контакта с копиром находилась в вертикальной плоскости. При этом корпус датчика 70 крепится к кронштейну 48. Когда все копирные ролики 49 коснутся копира, включают электродвигатель 64 привода абразивной ленты 59 и с помощью маховика 71 подводят изделие до соприкосновения с абразивной лентой. Затем включакзт задающую подачу с помощью привода 39, который перемещает копирную каретку вместе с копирной системой относительно изделия и копира в вертикальной плоскости в направляющих 79 и 80. В конце каждого прохода осуществляется подача изделия на врезание с помощью механизма поперечных полеп. В конце съема припуска осуществляется перемещение копирной системы с гибким вращающимся элементом в продольном направлении приводом 44. Осевое смещение гибкого элемента может осуществляться в конце каждой поперечной строчки или выполняться в виде непрерывно го осциллирующего движения при чистовой обработке. По достижении размера на обрабатываемом участке производят отвод изделия от абразивной ленты и копира. Производят пе- реразрядку механизма поперечной подачи и, перемещая стол 4, устанавливают новый участок изделия напротив абразивной ленты и производят его обработку описанным обра зом. После того, как вся сторона изделия будет обработана таким способом, на ней могут остаться поперечные строчки. С цель устранения этих строчек, после обработки последнего участка, делают продольный проход по всем обработанным участкам без отвода абразивной ленты от изделия, но и не производя подачи врезания. При этом столу вместе с копиром и изделием сообщается непрерьтное продольное перемещение, а копирному устройству вертикальное задающее движение. По окончании обработки одной стороны производят поворот изделия и копира на 18 вокруг продольной оси с помощью грздроцилиндров 23, 24 и 33, 34 и производят обработку второй стороны в той же последова тельности. Формула изобретения 1. Устройство для шлифования профильных деталей щирокой абразивной лентой, например лопастей воздушных винтов, выполненное в виде размещенного на станине про дольного стола с двумя подвижными в поперечном направлении плитами, на которых установлены кронштейны, несущие поворотную оправку копира, связанную с приводом, и подвижные в поперечном направлении переднюю и задннюю бабки, несуише качающуюся оправку изделия, кинематически взаимосвязанную с оправкой копира, и установленной на станине копирной каретки с кинематическими звеньями, связывающими копир с гибКИМ элементом, прижимающим к изделию бесконечную абразивную ленту, о т л и ч а ющ е е с я тем, что, с целью повышения производительности и качества обработки, оно снабжено приводом вертикального перемещения копирной каретки, установленными на столе приводами поперечного перемещения плит и установленными на копирной каретке датчиками положения, взаимодействующими с копиром и раздельно управляющими приводом поворотного перемещения оправки копира и приводами поперечного перемещения плит, а поворотные оправки копира и изделия установлены с возможностью разворота их в горизонтальной плоскости. 2.Устройство по п. 1, отлича ющ е е с я тем, что, с целью обеспечения стабильности разворота оправок изделия и копира в горизонтальной плоскости, приводы поперечного перемещения плит и датчики положения расположены попарно в вертикальных параллельных плоскостях. 3.Устройство по п. 1, отличающееся тем, что звенья, связывающие копир с гибким элементом, выполнены в виде щарнирных параллелограммов, на концах которых, взаимодействующих с гибким элементом, установлены парные ролики. 4.Устройство по пп. 1,2,3, отличающееся тем, что, с целью увеличения площади контакта абразивной ленты с изделием, гибкий элемент выполнен в ввде ряда свободновращающихся колец, установленных с помощью шариков на внутренних кольцах, расположенных на продольной оси с возможностью поперечного перемещения и развороТН вокруг вертикальной оси и поджимаемых с помощью подпружиненных плунжеров, размещенных в глухих радиальных отверстиях продольной оси, к парным роликам шарнирных параллелограммов. 5.Устройство по п. 1, отлича ющ е е с я тем, что парные ролики расположены, в местах стыка соседних колец гибкого элемента. 6.Устройство по п. 1, отличающее с я тем, что привод передней и задней бабок выполнен в виде общего приводного вала, связанного посредством одинаковых зубчатых передач с ходовыми винтами бабок.

г/г.4

68 65

/ I

$$$$$S$SS$$

fЗ cPui.S

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования турбинных лопаток | 1973 |

|

SU651939A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Станок для шлифования спинки пера турбинной лопатки | 1961 |

|

SU147940A1 |

| Станок для наложения корпусной ленточной изоляции на обмотки электрических машин | 1977 |

|

SU692009A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Станок для обточки криволинейных поверхностей | 1967 |

|

SU252813A2 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

.6

/

-4ч

51

. 7

ттттттттттт

о

I

о.

о

п

QL

Авторы

Даты

1976-08-15—Публикация

1973-06-15—Подача