1

Изобретение относится к станкостроению и может быть использовано при проектировании ленточно-шлифовальных станков для шлифования и полирования криволинейных поверхностей рабочих лопаток газотурбинных двигателей узкой абразивной лентой.

Наиболее близок к предлагаемому ленточно-шлифовальный станок для обработки деталей переменного профиля, содержаШий механизм,- сообшающий качательное движение обрабатываемой детали, закрепденной в шпинделе станка, и механизм, связанный с указанным шпинделем и сообш,ающий возвратно-поступательное движение шлифовальной головке станка. На этой головке размещено устройство, изменяюш,ее положение абразивной ленты в рабочей зоне обработки в зависимости от требуемого изменения профиля обрабатываемого изделия, которое выполнено в виде контактного ролика с тремя и более подвижными кулачками, помещенными в корпусе указанного ролика и выполненными качающимися через подходящую для этой цели кинематическую связь от механизма качания изделия в процессе обработки 1.

Этот станок пригоден только для обработки прикомлевой части пера турбинной лопатки и работает с недостаточной точностью.

Цель изобретения - расширение технологических возможностей станка и повышение точности обработки.

Указанная цель достигается тем, что в ленточно-шлифовальном станке для обработки криволинейных поверхностей, выполненном в виде станины, несущей шлифовальную бабку и стол с бабкой изделия, установленные с возможностью согласованного движения друг относительно друга посредством копирного механизма, последний выполнен в виде вала с набором двух программных дисковых кулачков, установленных с интервалами, соответствующими расчетным сечениям обрабатываемого изделия. Нри этом стол с бабкой изделия и шлифовальная бабка установлены с возможностью качания. Такое выполнение станка обеспечивает

достаточно точную синхронизацию качания шлифовальной бабки и обрабатываемого изделия по задаваемой набором двухпрограммных дисковых кулачков программе в канщом расчетном сечении обрабатываемого изделия, что значительно повышает точность обработки, а быстрая смена двухпрограммных дисковых кулачков в процессе наладки станка на другой типоразмер значительно расширяет его технологические

возможности.

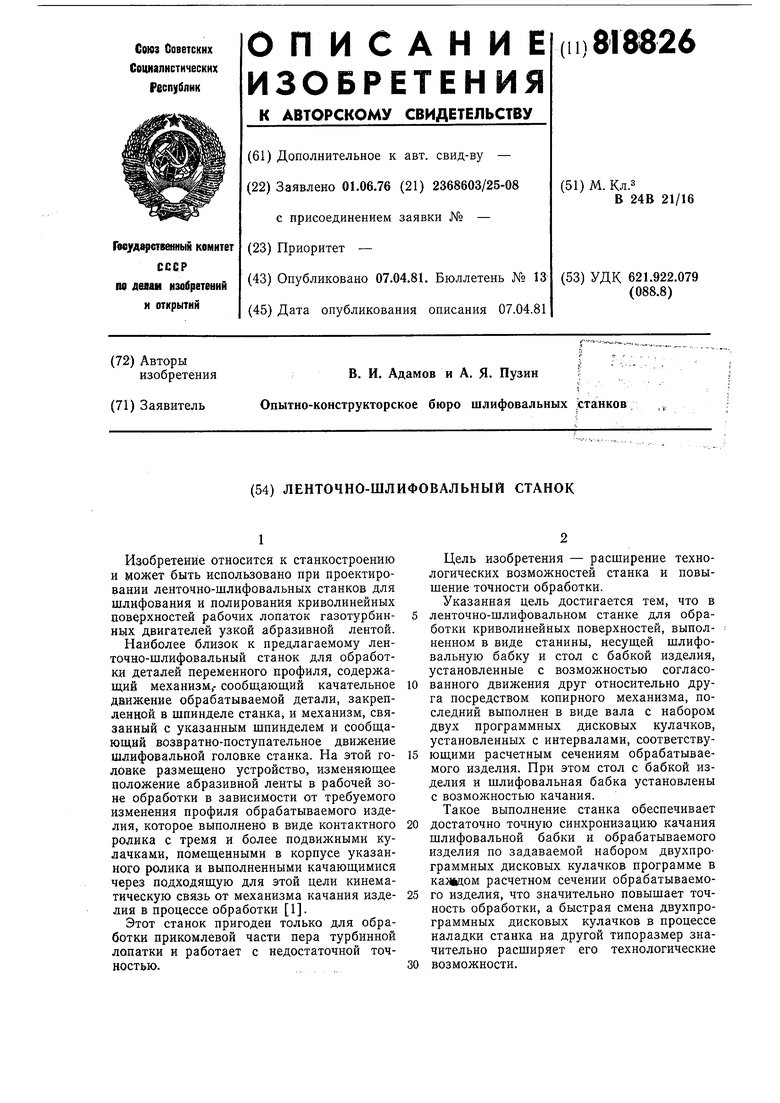

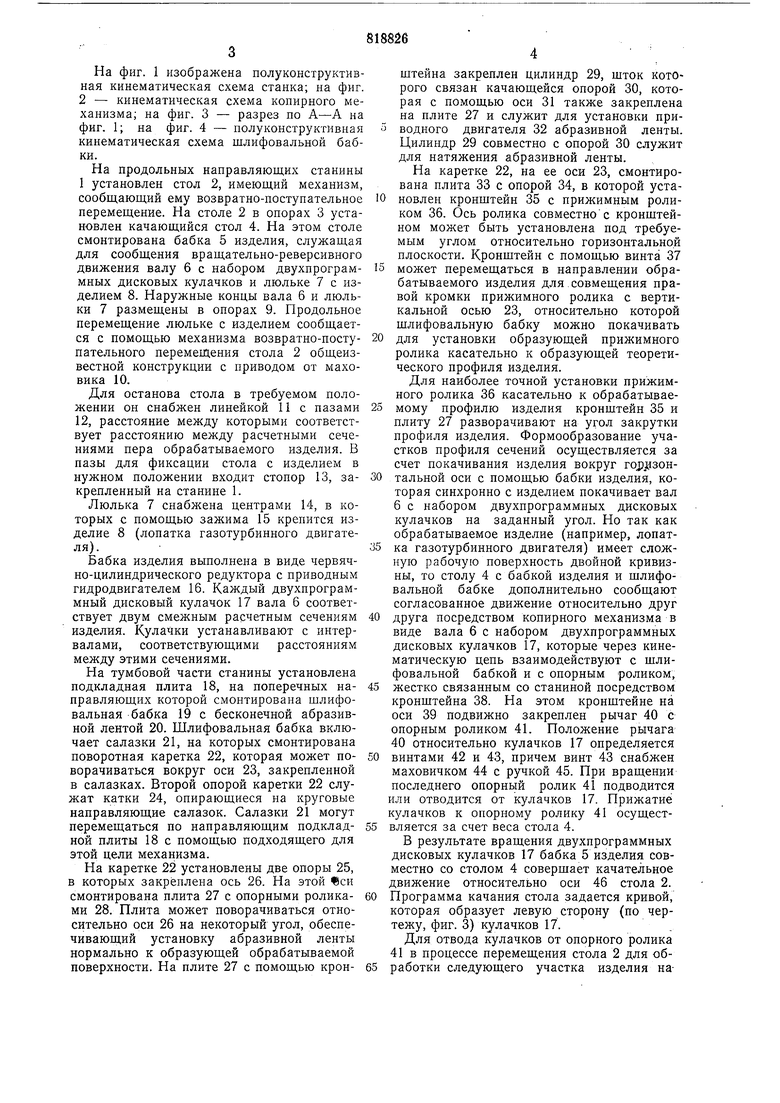

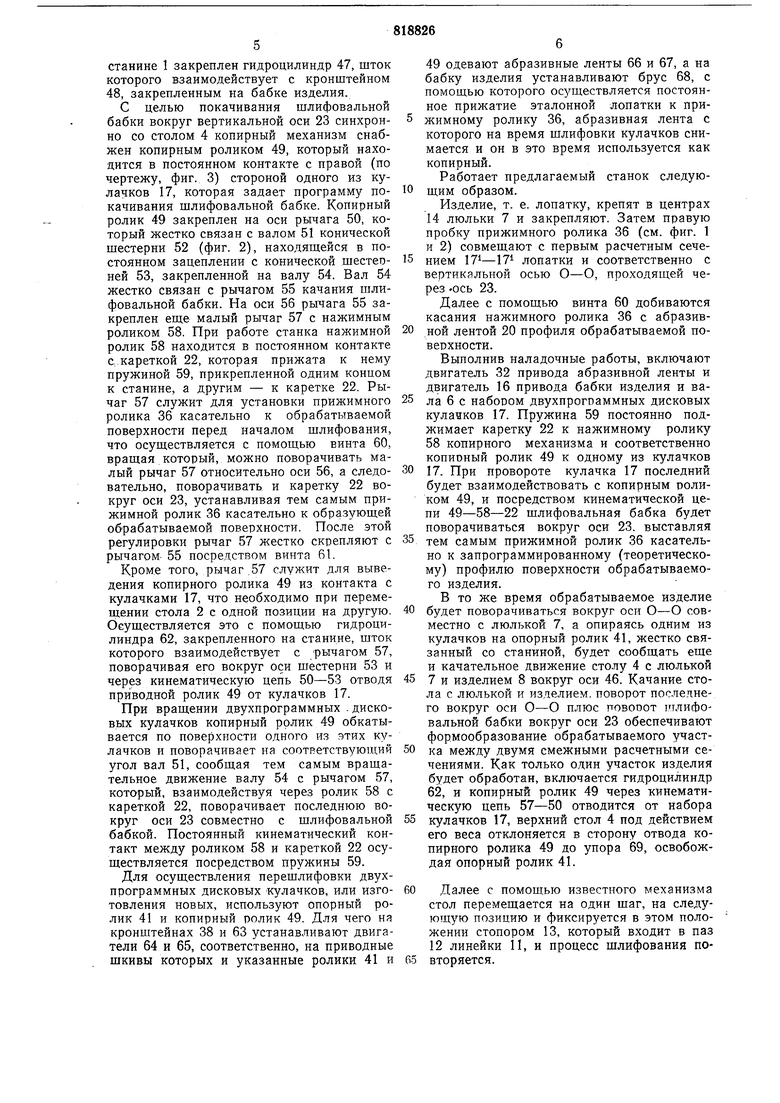

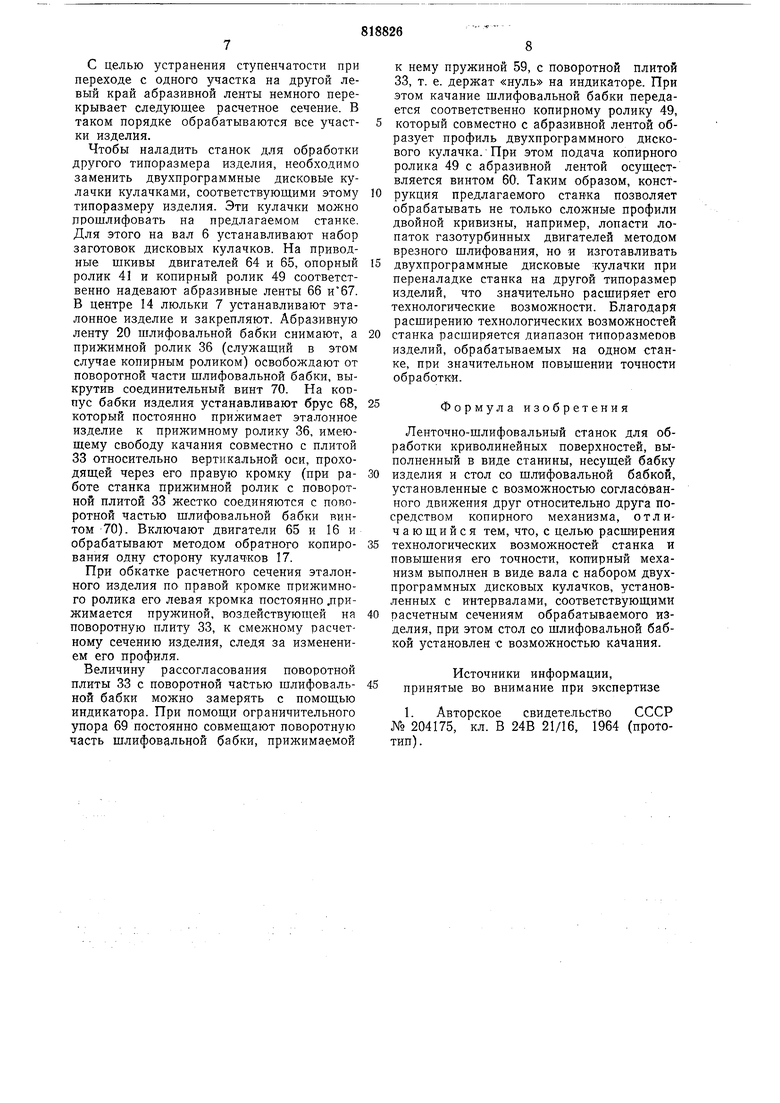

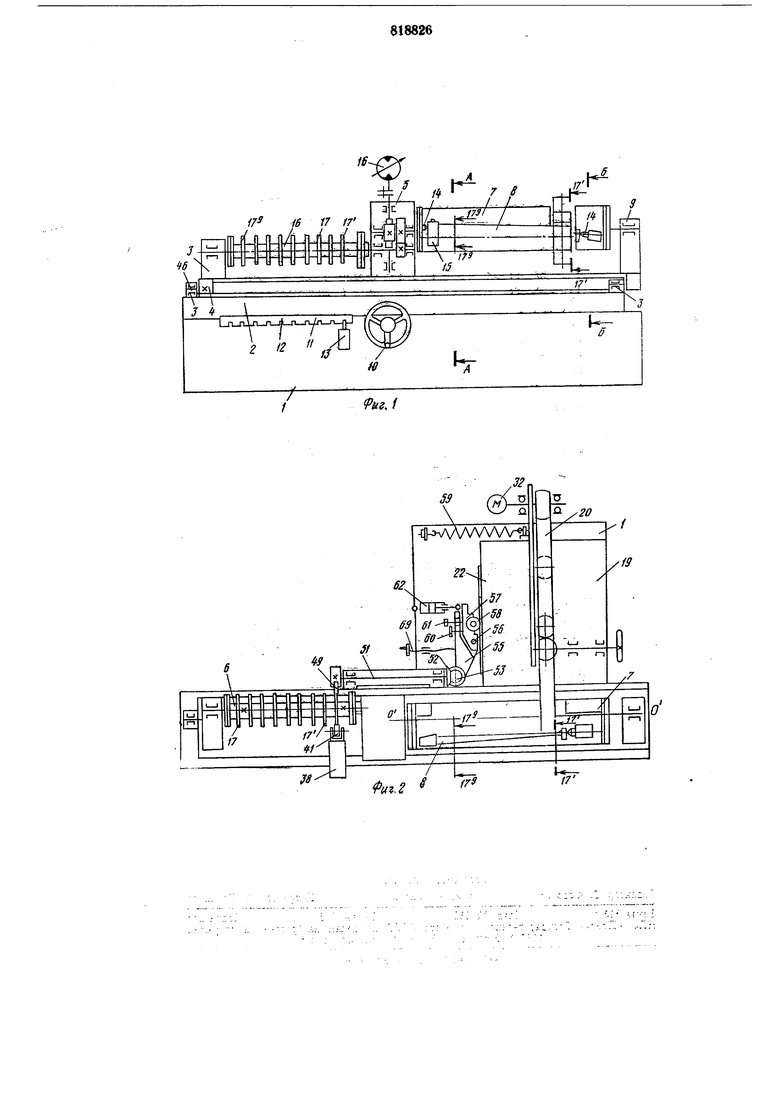

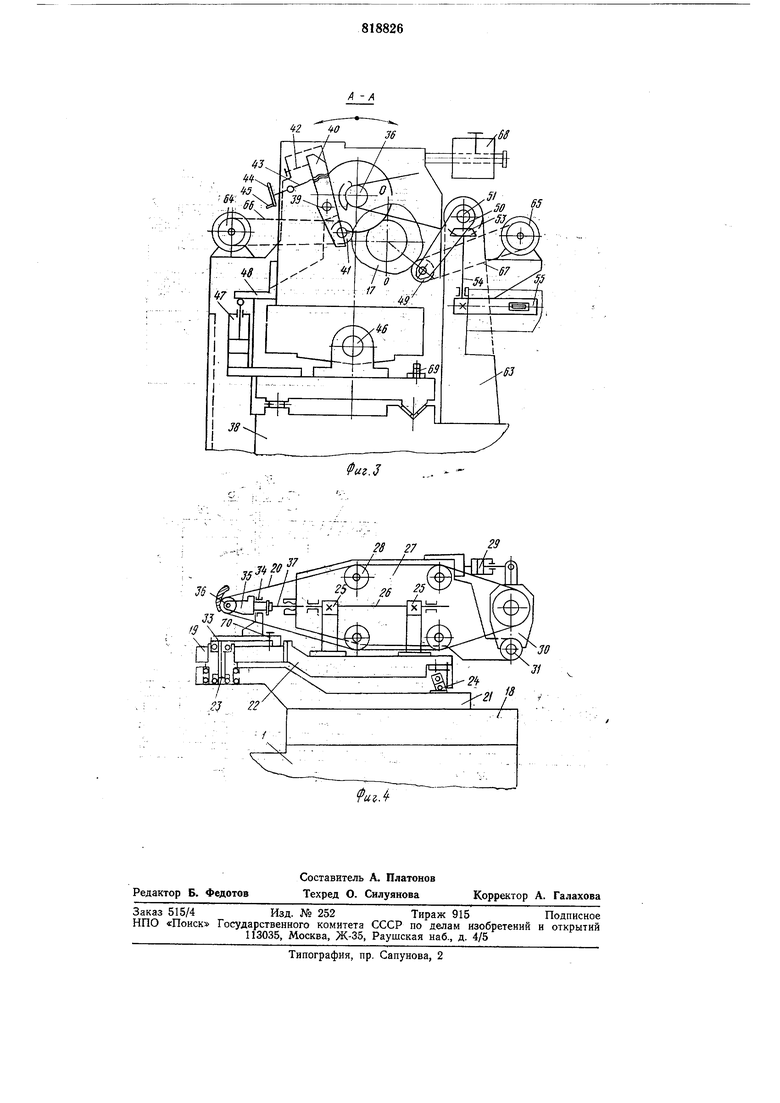

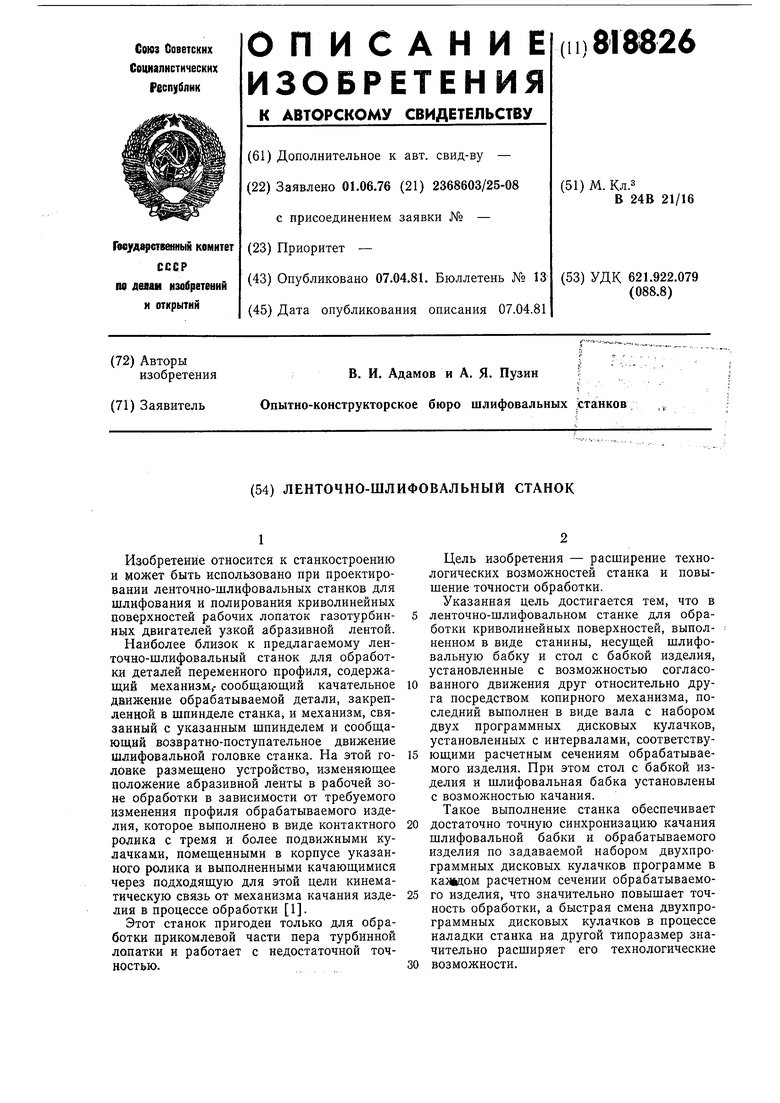

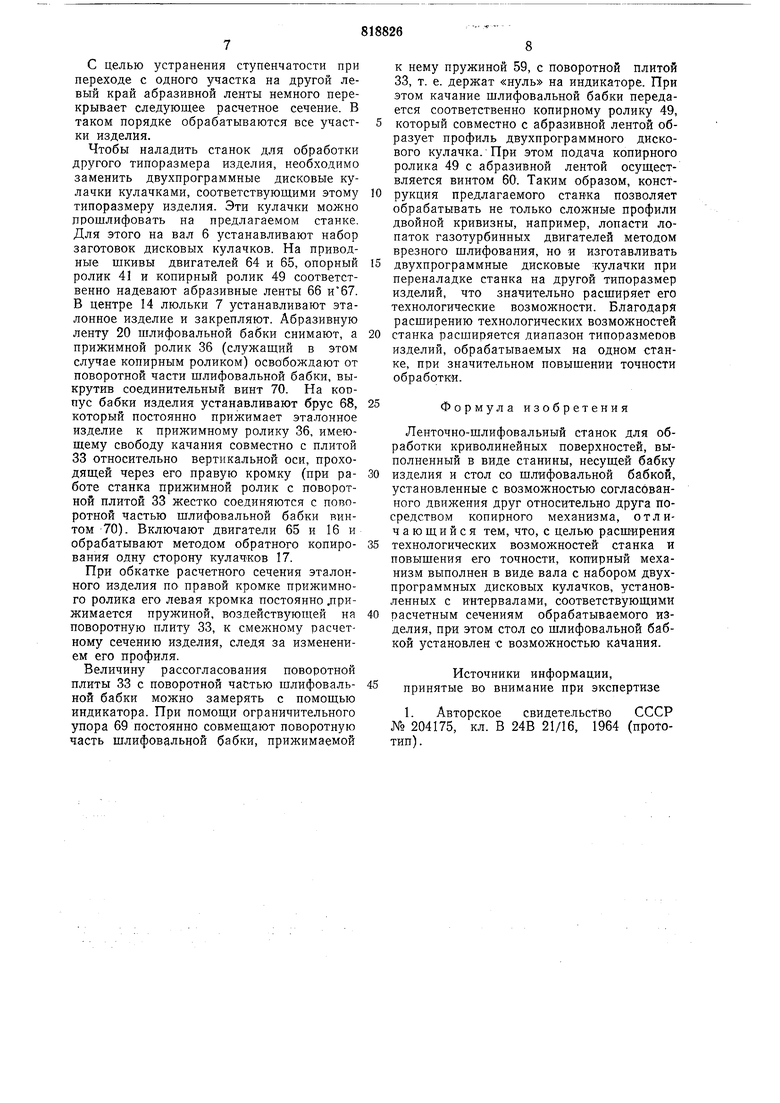

На фиг. 1 изображена полуконструктивная кинематическая схема станка; на фиг. 2 - кинематическая схема копирного механизма; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - полукопструктивная кинематическая схема шлифовальной бабки.

На продольных направляющих станины 1 установлен стол 2, имеющий механизм, сообщающий ему возвратно-поступательное перемещение. На столе 2 в опорах 3 установлен качающийся стол 4. На этом столе смонтирована бабка 5 изделия, служащая для сообщения вращательно-реверсивного движения валу 6 с набором двухпрограммных дисковых кулачков и люльке 7 с изделием 8. Наружные концы вала 6 и люльки 7 размещены в опорах 9. Продольное перемещение люльке с изделием сообщается с помощью механизма возвратно-поступательного перемещения стола 2 общеизвестной конструкции с приводом от маховика 10.

Для останова стола в требуемом положении он снабжен линейкой 11 с пазами 12, расстояние между которыми соответствует расстоянию между расчетными сечениями пера обрабатываемого изделия. В пазы для фиксации стола с изделием в нужном положении входит стопор 13, закрепленный на станине 1.

Люлька 7 снабжена центрами 14, в которых с помощью зажима 15 крепится изделие 8 (лопатка газотурбинного двигателя).

Бабка изделия выполнена в виде червячно-цилиндрического редуктора с приводным гидродвигателем 16. Каждый двухпрограммный дисковый кулачок 17 вала 6 соответствует двум смежным расчетным сечениям изделия. Кулачки устанавливают с интервалами, соответствующими расстояниям между этими сечениями.

На тумбовой части станины установлена подкладная плита 18, на поперечных направляющих которой смонтирована шлифовальная бабка 19 с бесконечной абразивной лентой 20. Шлифовальная бабка включает салазки 21, на которых смонтирована поворотная каретка 22, которая может поворачиваться вокруг оси 23, закрепленной в салазках. Второй опорой каретки 22 служат катки 24, опирающиеся на круговые направляющие салазок. Салазки 21 могут перемещаться по направляющим подкладной плиты 18 с помощью подходящего для этой цели механизма.

На каретке 22 установлены две опоры 25, в которых закреплена ось 26. На этой си смонтирована плита 27 с опорными роликами 28. Плита может поворачиваться относительно оси 26 на некоторый угол, обеспечивающий установку абразивной ленты нормально к образующей обрабатываемой поверхности. На плите 27 с помощью кронштейна закреплен цилиндр 29, шток которого связан качающейся опорой 30, которая с помощью оси 31 также закреплена на плите 27 и служит для установки приводного двигателя 32 абразивной ленты. Цилиндр 29 совместно с опорой 30 служит для натяжения абразивной ленты.

На каретке 22, на ее оси 23, смонтирована плита 33 с опорой 34, в которой уста10 новлен кронштейн 35 с прижимным роликом 36. Ось ролика совместно с кронштейном может быть установлена под требуемым углом относительно горизонтальной плоскости. Кронштейн с помощью винта 37 15 может перемещаться в направлении обрабатываемого изделия для совмещения правой кромки прижимного ролика с вертикальной осью 23, относительно которой шлифовальную бабку можно покачивать 20 для установки образующей прижимного ролика касательно к образующей теоретического профиля изделия.

Для наиболее точной установки прижимного ролика 36 касательно к обрабатывае5 мому профилю изделия кронштейн 35 и плиту 27 разворачивают на угол закрутки профиля изделия. Формообразование участков профиля сечений осуществляется за счет покачивания изделия вокруг год413он0 тальной оси с помощью бабки изделия, которая синхронно с изделием покачивает вал 6 с набором двухпрограммных дисковых кулачков на заданный угол. Но так как обрабатываемое изделие (например, лопат5 ка газотурбинного двигателя) имеет сложную рабочую поверхность двойной кривизны, то столу 4 с бабкой изделия и шлифовальной бабке дополнительно сообщают согласованное движение относительно друг 0 друга посредством копирного механизма в виде вала 6 с набором двухпрограммных дисковых кулачков 17, которые через кинематическую цепь взаимодействуют с шлифовальной бабкой и с опорным роликом, 5 жестко связанным со станиной посредством кронштейна 38. На этом кронштейне на оси 39 подвижно закреплен рычаг 40 с опорным роликом 41. Положение рычага

40относительно кулачков 17 определяется 0 винтами 42 и 43, причем винт 43 снабжен

маховичком 44 с ручкой 45. При вращении последнего опорный ролик 41 подводится или отводится от кулачков 17. Прижатие кулачков к опорному ролику 41 осуществляется за счет веса стола 4.

В результате вращения двухпрограммных дисковых кулачков 17 бабка 5 изделия совместно со столом 4 совершает качательное движение относительно оси 46 стола 2.

Программа качания стола задается кривой, которая образует левую сторону (по чертежу, фиг. 3) кулачков 17. Для отвода кулачков от опорного ролика

41в процессе перемещения стола 2 для об5 работки следующего участка изделия настанине 1 закреплен гидроцилиндр 47, шток которого взаимодействует с кронштейном 48, закрепленным на бабке изделия,

С целью покачивания шлифовальной бабки вокруг вертикальной оси 23 синхронно со столом 4 копирный механизм снабжен копирным роликом 49, который находится в постоянном контакте с правой (по чертежу, фиг. 3) стороной одного из кулачков 17, которая задает программу покачивания шлифовальной бабке. Копирный ролик 49 закреплен на оси рычага 50, который жестко связан с валом 51 конической шестерни 52 (фиг. 2), находяшейся в постоянном зацеплении с конической шестеоней 53, закрепленной на валу 54. Вал 54 жестко связан с рычагом 55 качания шлифовальной бабки. На оси 56 рычага 55 закреплен enie малый рычаг 57 с нажимным роликом 58. При работе станка нажимной ролик 58 находится в постоянном контакте с, кареткой 22, которая прижата к нему пружиной 59, прикрепленной одним концом к станине, а другим - к каретке 22. Рычаг 57 служит для установки прижимного ролика 36 касательно к обрабатываемой поверхности перед началом шлифования, что осуществляется с помошью винта 60, врашая который, можно поворачивать малый рычаг 57 относительно оси 56, а следовательно, поворачивать и каретку 22 вокруг оси 23, устанавливая тем самым прижимной ролик 36 касательно к образующей обрабатываемой поверхности. После этой регулировки рычаг 57 жестко скрепляют с рычагоМ 55 посредством винта 61.

Кром.е того, рычаг ,57 служит для выведения копирного ролика 49 из контакта с кулачками 17, что необходимо при перемеш,енин стола 2 с одной позиции на другую. Осуществляется это с помощью гидроцилиндра 62, закрепленного на станине, шток которого взаимодействует с -рычагом 57, поворачивая его вокруг оси шестерни 53 и через кинематическую цепь 50-53 отводя приводной ролик 49 от кулачков 17.

При вращении двухпрограммных . дисковых кулачков копирный ролик 49 обкатывается по поверхности одного из этих кулачков и поворачивает на соответствующий угол вал 51, сообщая тем самым вращательное движение валу 54 с рычагом 57, который, взаимодействуя через ролик 58 с кареткой 22, поворачивает последнюю вокруг оси 23 совместно с щлифовальной бабкой. Постоянный кинематический контакт между роликом 58 и кареткой 22 осуществляется посредством пружины 59.

Для осуществления перешлифовки двухпрограммных дисковых Кулачков, или изготовления новых, используют опорный ролик 41 и копирный ролик 49. Для чего на кронштейнах 38 и 63 устанавливают двигатели 64 и 65, соответственно, на приводные щкивы которых и указанные ролики 41 и

49 одевают абразивные ленты 66 и 67, а на бабку изделия устанавливают брус 68, с помощью которого осуществляется постоянное прижатие эталонной лопатки к прижимному ролику 36, абразивная лента с которого на время шлифовки кулачков снимается и он в это время используется как копирный.

Работает предлагаемый станок следующим образом.

Изделие, т. е. лопатку, крепят в центрах 14 люльки 7 и закрепляют. Затем правую пробку прижимного ролика 36 (см. фиг. 1 и 2) совмещают с первым расчетным сечением лопатки и соответственно с вертикальной осью О-О, проходящей через .ось 23.

Далее с помощью винта 60 добиваются касания нажимного ролика 36 с абразивной лентой 20 профиля обрабатываемой поверхности.

Выполнив наладочные работы, включают двигатель 32 привода абразивной ленты и двигатель 16 привода бабки изделия и вала 6 с набором двухпрограммных дисковых кулачков 17. Пружина 59 постоянно поджимает каретку 22 к нажимному ролику 58 копирного механизма и соответственно копионый ролик 49 к одному из кулачков 17. При провороте кулачка 17 последний будет взаимодействовать с копирным роликом 49, и посредством кинематической цепи 49-58-22 шлифовальная бабка будет поворачиваться вокруг оси 23. выставляя тем самым прижимной ролнк 36 касательно к запрограммированному (теоретическому) профилю поверхности обрабатываемого изделия.

В то же время обрабатываемое изделие будет поворачиваться вокруг оси О-О совместно с люлькой 7, а опираясь одним из кулачков на опорный ролик 41, жестко связанный со станиной, будет сообщать еще н качательное движение сто.лу 4 с люлькой 7 и изделием 8 вокруг оси 46. Качание стола с люлькой и изделием, поворот последнего вокруг осп О-О плюс ПОВОРОТ шлифовальной бабки вокруг оси 23 обеспечивают формообразование обрабатываемого участка между двумя смежными расчетными сечениями. Как только один участок изделия будет обработан, включается гидроцилнндр 62, и копирный ролик 49 через кинематическую цепь 57-50 отводится от набора кулачков 17, верхний стол 4 под действием его веса отклоняется в сторону отвода копирного ролика 49 до упора 69, освобождая опорный ролик 41.

Далее с помощью известного механизма стол перемещается на один щаг, на следующую позицию и фиксируется в этом положении стопором 13, который входит в паз 12 линейки II, и процесс шлифования повторяется.

С целью устранения ступенчатости при переходе с одного участка на другой левый край абразивной ленты немного перекрывает следуюпаее расчетное сечение. В таком порядке обрабатываются все участки изделия.

Чтобы наладить станок для обработки другого типоразмера изделия, необходимо заменить двухпрограммные дисковые кулачки кулачками, соответствующими этому типоразмеру изделия. Эти кулачки можно прошлифовать на предлагаемом станке. Для этого на вал б устанавливают набор заготовок дисковых кулачков. На приводные шкивы двигателей 64 и 65, опорный ролик 41 и коиирный ролик 49 соответственно надевают абразивные ленты 66 и°67. В центре 14 люльки 7 устанавливают эталонное изделие и закрепляют. Абразивную ленту 20 шлифовальной бабки снимают, а прижимной ролик 36 (служащий в этом случае копирным роликом) освобождают от поворотной части шлифовальной бабки, выкрутив соединительный винт 70. На коопус бабки изделия устанавливают брус 68, который постоянно прижимает эталонное изделие к прижимному ролику 36, имеющему свободу качания совместно с плитой 33 относительно вертикальной оси, проходящей через его правую кромку (при работе станка прижимной ролик с поворотной плитой 33 жестко соединяются с поворотной частью шлифовальной бабки винтом 70). Включают двигатели 65 и 16 и обрабатывают методом обратного копирования одну сторону кулачков 17.

При обкатке расчетного сечения эталонного изделия по правой кромке прижимного ролика его левая кромка постоянно лрижимается пружиной, воздействуюп1ей на поворотную плиту 33, к смежному расчетному сечению изделия, следя за изменением его профиля.

Величину рассогласования поворотной плиты 33 с поворотной частью щлифовальной бабки можно замерять с помощью индикатора. При помощи ограничительного упора 69 постоянно совмещают поворотную часть шлифовальной бабки, прижимаемой

к нему пружиной 59, с поворотной плитой 33, т. е. держат «нуль на индикаторе. При этом качание щлифовальной бабки передается соответственно копирному ролику 49, который совместно с абразивной лентой образует профиль двухпрограммного дискового кулачка. При этом подача копирного ролика 49 с абразивной лентой осуществляется винтом 60. Таким образом, конструкция предлагаемого станка позволяет обрабатывать не только сложные профили двойной кривизны, например, лопасти лопаток газотурбинных двигателей методом врезного щлифования, но я изготавливать

двухпрограммные дисковые кулачки при переналадке станка на другой типоразмер изделий, что значительно расщиряет его технологические возможности. Благодаря расщирению технологических возможностей

станка расширяется диапазон типоразмеоов изделий, обрабатываемых на одном станке, при значительном повышении точности обработки.

Формула изобретения

Ленточно-шлифовальный станок для обработки криволинейных поверхностей, выполненный в виде станины, несущей бабку

изделия и стол со щлифовальной бабкой, установленные с возможностью согласованного движения друг относительно друга посредством копирного механизма, отличающийся тем, что, с целью расширения

технологических возможностей станка и повышения его точности, копирный механизм выполнен в виде вала с набором двухпрограммных дисковых кулачков, установленных с интервалами, соответствующими

расчетным сечениям обрабатываемого изделия, пр-и этом стол со щлифовальной бабкой установлен С возможностью качания.

Нсточники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 204175, кл. В 24В 21/16, 1964 (прототип).

uej

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный копировальный станок для обработки лопаток | 1960 |

|

SU141073A1 |

| Устройство для обработки кулачковых деталей | 1985 |

|

SU1268376A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Устройство для шлифования профильных деталей широкой абразивной лентой | 1973 |

|

SU524677A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

4 AA/VWVV Фиг,2 у20

J

35

JS

Авторы

Даты

1981-04-07—Публикация

1976-06-01—Подача