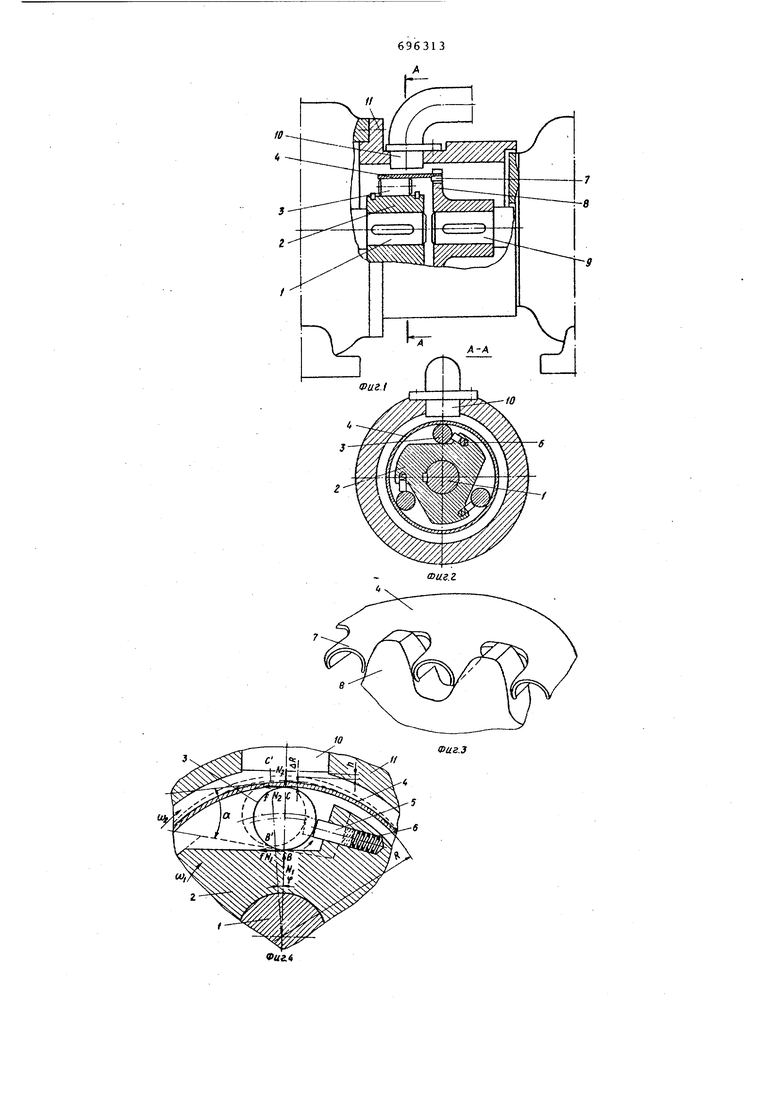

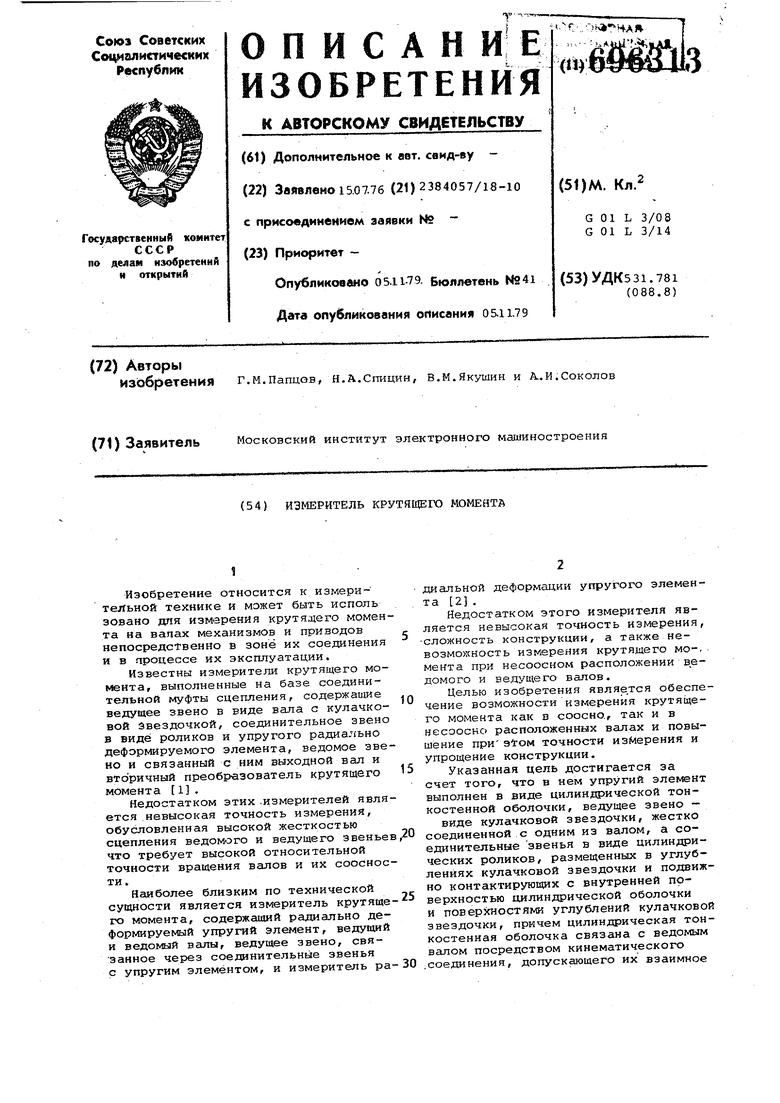

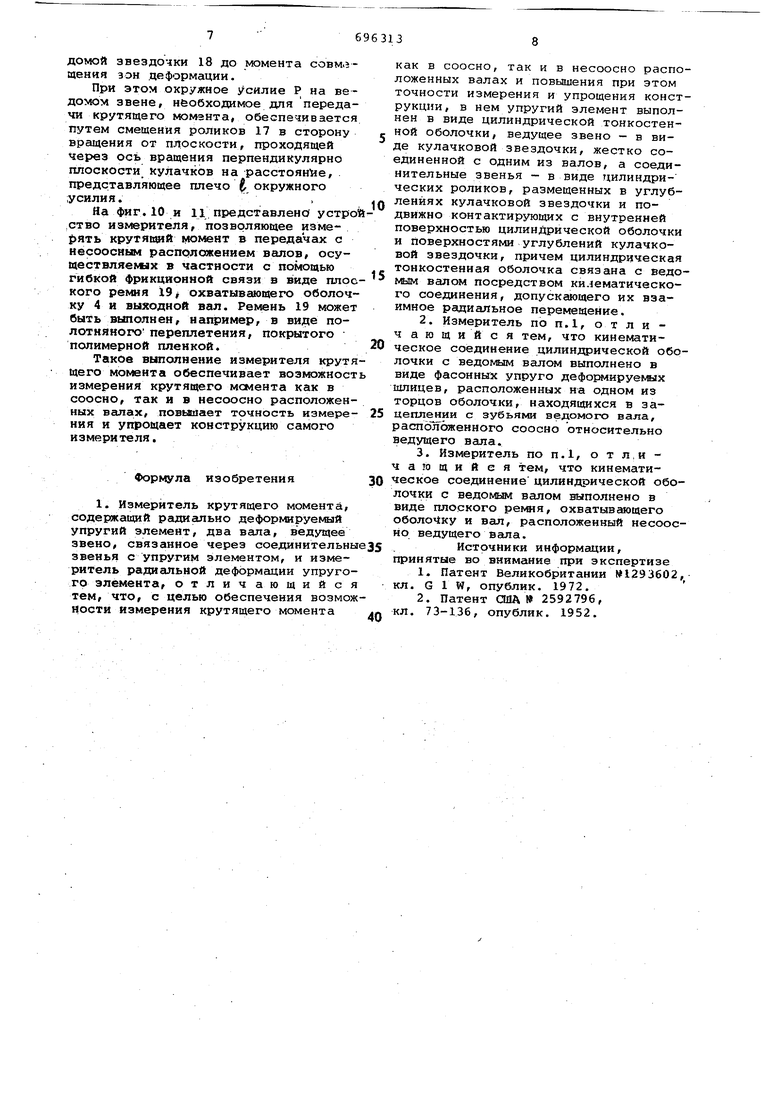

Изобретение относится к измерительной технике и может быть исполь зовано для измерения крутящего момен та на валах механизмов и приводов непосредственно в зоне их соединения и в процессе их эксплуатации. Известны измерители крутящего момента, выполненные на базе соединительной муфты сцепления, содержащие ведущее звено в виде вала с кулачковой Звездочкой, соединительное звено в виде роликов и упругого радиально деформируемого элемента, ведомое зве но и связанный с ним выходной вал и вторичный преобразователь крутящего момента 1. Недостатком этих .измерителей явля ется невысокая точность измерения, обусловленная высокой жесткостью сцепления ведомого и ведущего звенье что требует высокой относительной точности вращения валов и их сооснос ти. Наиболее близким по технической сущности является измеритель крутяще го момента, содержащий радиально деформируемый упругий элемент, ведущий и ведомый валы, ведущее звено, связанное через соединительные звенья с упругим элементом, и измеритель ра диальной деформадии упругого элемента 2. Недостатком этого измерителя является невы.сокая точность измерения, сложность конструкции, а также невозможность измерения крутящего МО-,. мента при несоосном расположении ведомого и ведущего валов. Целью изобретения являе тся обеспечение возможности измерения крутящего момента как в соосно., так и в несоосно расположенных валах и повышение при точности измерения и упрощение конструкции. Указанная цель достигается за счет того, что в нем упругий элемент выполнен в виде цилиндрической тонкостенной оболочки, ведущее звено - виде кулачковой звездочки, жестко соединенной с одним из валом, а соединительные звенья в виде цилиндрических роликов, размещенных в углублениях кулачковой звездочки и подвижно контактирующих с внутренней поверхностью ци.пиндрической оболочки и поверхностякчк углублений кулачковой звездочки, причем цилиндрическая тонкостенная оболочка связана с ведомым валом посредством кинематического соединения, допускающего их взаимное радиальное перемещение. Кроме того, кинематическое соединение цилиндрической оболочки с ведомым валом выполнено в виде фасонных упруго деформируемых шлицев, расположенных на одном из торцов оболочки, находящихся в зацеплении с зубьями ведомогЪ вала, расположенного соосно отно-сительно ведущего вала, или кинематическое соединение может быть выпол нено в виде плоского ремня, охватыБающего оболочку и вал, расположенны несоосно ведущего вала. На фиг. 1 показан предлагаемый из меритель, в местном продольном разре зе муятового соединения валов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - форма элементов кинематичес кого соединения упругого элемента и ведомогозвена на фиг. 4 - механизм преобразования крутящего момента в радиальное.перемещение оболочко вогО упругого элемента; на фиг . 5 - схема преобразования радиального перемещения упругого элемента во вторичный регистрируемой сигнал; на фиг. б - график характера и интенсив ности деформирования упругого элемен та; на фиг. 7 - график изменения вто ричного сигнгша в зависимости от характера и интенсивности деформирования различных участков упругого элемента; на фиг. 8 - продольный разрез измерителя с однотипным исполнением ведущего и ведомого звеньев; на фиг, 9 - то же, аксонометрическая проекция; на фиг. 10 - вариант измерителя при иесоосном расположении ведущего и ведомого валов; на фиг. 11 - разрез Б-Б на фиг. 10. Измеритель содержит ведущий вал 1 привода, на котором жестко закреплен кулачковая эвездочка 2, кулачки ее выполненные плоскими или по архимедовой спирали (для повышения долговечности) , контактируют соответствен но попарно с роликами 3. Каждый из роликов 3 ответно прижимается к внут ренней поверхности металлической цилиндрической оболочки 4 с помощью толкателя 5 и цилиндрической винтово пружины б, обеспечивая тем самым концентричное расположение оболочки относительно оси вращения вала 1. Оболочка 4 может быть связана с ведомым звеном радиально подвижным шли цевым соединением. Для этого на торце оболочки, обращенном к ведомому звену, выполнены фасонные упруго де формируемые Шлицы 7, с которыми сцепляются без зазора зубья ведомого звена 8, жестко закрепленного на ве домом валу 9. С оболочкой 4, выполняющей роль упругого элементаг взаи модействует контактным либо бесконтактным способом вторичный преобраз ватель 10 линейных радиальных перем Ь(ений упругого элемента, который ус овлен в корпус 11 измерителя, укрепенный в свою очередь на корпусе ривода вала 1. Вторичный преобразователь может ыть выполнен, например, в виде фотолектрического стекловолоконного ибропреобразователя (см.фиг.5). Он включает источник 12 света, передающий 13 и приемный 14 гибкие световоды, фотодиод 15 и аппаратуру 16, содержащую источник питания и амплитудный милливольтметр, регистрирующий изменение напряжения, пропорциональное изменению деформации упругого элемента (см.фиг.6 и 7). Измеритель крутящего момента работает следующим образом. При отсутствии крутящего момента контакт роликов 3 с оболочкой 4 н ку лачками ведущей звездочки 2 соответственно в точках С и В (см.фиг.4) осуществляется за счет поджатия их толкателями .5 и пружинами 6. При этом в указанных точках возникают усилия N и N, нормально направленные соответственно к рабочим поверхностям обоймы и кулачков. В момент передачи крутящего мокчента путем вращения вала 1 с угловой частотой iv относительно оболочки 4, удерживаемой подвижно связанным с ней нагруженным ведомым звеном, в указанных точках возникают силы трения fN и fNg, действующие в направлении, противоположном вращению вала 1, Неконцентричное вращение кулачков звездочки 2 относительно нагруженной моментом оболочки 4 вызывает возрастание сил трения и связанных с ними линейно их нормальных составляющих, складываемых с усилиями N , N2- В результате ролики 3 защемляются между рабочими поверхностями кулачков и обоймы и перемещаются навстречу вращению в суживающиеся полости, ограниченные углом заклинивания сС(выбираемым в пределах двойного угла трения). Перемещение роликов происходит до момента их полного заклинивания соответственно в точках С и в , соответствующего измеряемому крутящему моменту и началу вращения оболочки 4 с частотой равной частоте вращения оц вала, и углом Ч отставания оболочки от вала 1, также прО порциовальным крутящему моменту. Под действием нормальных составляющих N и N 2, сил трения, расклинивающих фрикционное соединение роликов 3 с кулачками звездочки 2 и оболочкой. 4 радиуса R, последняя деформируется в радиальном направлении на величину ДК (в точке С ) . Аналитическая связь деформации дК обоймы с крутящим моментом выражается через расклинивающее усилие и угол заклинивания с, зави симостягли 1, 2 и 3. Зависимости 1-3 получены при со вместном рассмотрении закона трени Кулона (при линейном двустороннем фрикционном контакте цилиндра с пло 1крй и криволинейной поверхностями и дафференциальных уравнений упругой линии, описывающих радиальную дефор мацию плоского кольца ДК 0,05457или дк в-, о где (R+dR) Zoc где В - конструктивный параметр кол ца; Е - модуль упругости материала кольца; 3 - момент инерции поперечного сечения кольца; Z - число роликов. При этом участки е-41 обоймы 4 (с фиг.5), не контактирующие с ролика 3, также деформируются пропорционал но крутящему моменту вследствие ЗсМкнутости и круглости обоймы и не изменности ее поперечного сечения. Зоны максимальных деформаций лк этих участков возникают в средней их части между роликами (точка д), а направление самих деформаций противоположно контактирующим в точке участкам (см.фиг.6). в результате нагружений и деформирования оболочки 4 расклинивающими усилиями, действующими на одинаково удаленные один от другого участках, ее круглая поперечная форма видоизменяется прямо пропорционально крутя щему моменту в волнистую. При этом высота волны, измеряемая как функция момента на наружной поверхности оболочки 4, определяется расстоянием между ее гребнем в точке с , образуе мым р зоне контакта ее с роликом 3 и впадиной, образуемой посередине между зонами контакта оболочки 4 с соседними роликами 3. При вращении некруглой оболочки 4 относительно неподвижного втррич.ного преобразователя 10 лин-ейных радиальных перемещений, зазор h меж ду ними периодически изменяется соответственно волнообразному синусоидальному характеру и амплитуде суммарной деформации оболочки, сдвинутой по выпуклым и вогнутым ее участкам {см.фиг.б и 7). В результате такого взаимодействия линейные перемещения оболочки относительно преобразователя носят характер вибраций, (Воспроизводя типичный для электропреобразований колебательный процесс Преобразование переменного зазора в выходной электрический сигнал может быть осуществлено например.с помощью фотоэлектрического стекловолоконного вибропреобразователя (см. фиг. 5) следующим образом. Световой поток от источника света 12 проходит по передающему световоду jL3, выходит из наго и часть его, ох.раженная от нар ткной шлифованной поверхности оболочки 4, попадает на торец приемного световода 14 и далее на фотодиод 15. При этом отраженный световой поток оказывается промолулированным по интенсивности колебаниями, соответствующими относительным виброперемещениям вращающейся оболочки 4, что вызывает соответствующее изменение напряжения на выходе схемы фотоприемника, регистрируемое амплитудным милливольтметром аппаратуры 16. В качестве примера выполнения конструкции измерителя (см.фиг. 8 и 9) показано радиально подвижное однотипное соединение оболочки с аналогичными по форме и размерам ведущим и ведоьим звеньями, выполненное путем заклинивания аналогичных по форме и размерам роликов 3 и 17 между оболочками 4 и указанньгми звеньями. Оно позволяет устранить влияние трения в шлкцевом соединении деформируемйй оболочки 4 с ведомым звеном на точность измерения ипри этом упростить форму их соединительных элементов. Ведомое звено здесь выполнено, как и ведущее, в виде кулачковой звездочки 18, расположение которой относительно звездочки 3 развернуто на 180° таким образом, что кулачки обеих звездочек, лежащие в одной плоскости, располагаются симметрично оси вращения валов 1 и 9 (см.фиг.9). Передача крутящего момента и его измерение при таком исполнении происходит следующим образом. Вращение ведущей звездочки 2 по часовой стрелке вызывает заклинивание роликов 3 и перемещение их в противоположную вращению сторону. При этом происходит поворот обоймы 4 в сторону вращения до момента заклинивания роликов 17, перемещаемых ведущим участком обоймы в сторону вращения относительно нагруженной ведомой звездочки 18. Взаимное и разнонаправленное перемещение роликов 3 и 17 прекращается в момент полного нагружения системы крутящим моментом, когда начинает вращаться звездочка 1о. Радиальные деформации ведомого и ведущего участка обоймы при этом оказываются сдвинутыми, что вызывает ополнительный поворот обойкы с веущей звездочкой 2 относительно ВРдомой звездочки 18 до момента совм.5щеняя зон деформации. При этом окружное усилие Р на ведомом звене, необходимое для передачи крутящего момэнта, обеспечивается путем смещения роликов 17 в сторону вращения от плоскости, проходящей через ось вращения перпендикулярно плоскости кулачков на расстояние, представляющее плечо t окружного усилия. На фиг.10 и 11 представлено устро ство измерителя, позволяющее измерять КРУТЯ1ВД1Й момент в передачах с несоосным расположением валов, осуществляек«х в частности с помощью гибкой фрикционной связи в виде плос кого ремня 19 f охватывгоощего оболоч ку 4 и выходной вал. Ремень 19 может быть вьшолней, например, в виде полотняного переплетения, покрытого полимерной пленкой. Такое выполнение измерителя крут щего момента обеспечивает возможнос измерения крутящего мсмента как в соосно, так и в несоосно расположен ных валах, повышает точность измере ния и упрощает конструкцию самого измерителя. Формула изобретения 1. Измеритель крутящего момента, содержащий радиально деформируекый упругий элемент, два вала, ведущее звено, связанное через соединительн звенья с упругим элементом, и измеритель радиальной деформации упруго го элемента, отличающийс тем, что, с целью обеспечения возмо иости измерения крутящего момента как в соосно, так и в несоосно расположенных валах и повышения при этом точности измерения и упрощения конструкции, в нем упругий элемент выполнен в виде цилиндрической тонкостенной оболочки, ведущее звено - в виде кулачковой звездочки, жестко соединенной с одним из валов, а соединительные звенья - в виде цилиндрических роликов, размещенных в углублениях кулачковой звездочки и подвижно контактирующих с внутренней поверхностью цилиндрической оболочки и поверхностями углублений кулачковой звездочки, причем цилиндрическая тонкостенная оболочка связана с ведомым валом посредством килематического соединения, допускающего их взаимное радиальное перемещение. 2.Измеритель по п.1, от л и чающийся тем, что кинематическое соединение цилиндрической оболочки с ведомым валом выполнено в виде фасонных упруго дeфopмиpye ыx шлицев, расположенных на одном из торцов оболочки, находящихся в зацеплении с зубьями ведомого вала, распбЗТоженного соосно относительно ведущего вала. 3.Измеритель по п.1, о т л.и чающийся тем, что кинематическое соединение цилиндрической оболочки с ведомым валом выполнено в виде плоского ремня, охватывающего оболо1ку и вал, расположенный несоосно ведущего вала. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании W1293602, кл. G 1 W, опублик. 1972. 2.Патент ОНА 2592796, кл. 73-136, опублик. 1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительная муфта С.Г.Нагорняка | 1984 |

|

SU1191646A1 |

| ВАРИАТОР | 1997 |

|

RU2151934C1 |

| РЫЧАЖНО-КУЛАЧКОВЫЙ МЕХАНИЗМ | 1991 |

|

RU2011071C1 |

| Привод для транспортных средств с инерционным силовым агрегатом | 1977 |

|

SU765564A1 |

| Муфта | 1989 |

|

SU1803631A1 |

| Упругая муфта | 1990 |

|

SU1767248A1 |

| Боевой механизм бесчелночного ткацкого станка | 1986 |

|

SU1437436A1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| Механизм свободного хода | 1984 |

|

SU1268843A1 |

| Предохранительная муфта-патрон | 1980 |

|

SU935261A1 |

Авторы

Даты

1979-11-05—Публикация

1976-07-15—Подача