Беззольный нефтяной и пековый кокс в больших количествах требуется электропромышленности для изготовления электродов. До сих пор нефтяной кокс получается, главным образом, коксованием нефтяных остатков в металлических кубах. Общеизвестные недостатки этого способа - громоздкое, малопроизводительное оборудование, быстрый износ кубов, большой расход металла на их ремонт и пожарная опасность. Известно также получение нефтяного кокса в печах Ноульса и на крекинг-установках. Однако керамические печи Ноульса слишком сложны по конструкции и в эксплоатации не привились, а коксование в реакционных камерах крекинг-установок дает кокс, богатый летучими, непригодный для электродной промышленности.

Настоящее изобретение предлагает непрерывно действующее устройство для получения нефтяного или пекового кокса.

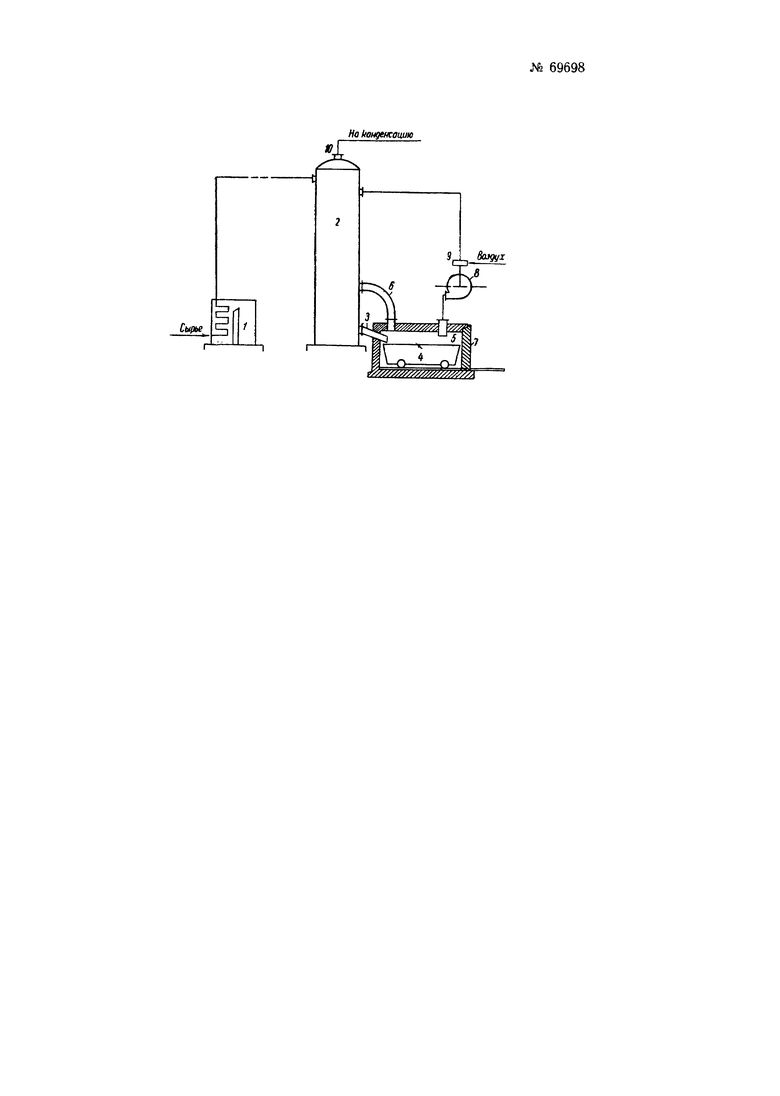

Предлагаемое устройство (см. чертеж) состоит из соединенных последовательно испарителя 2 и камеры коксования 5 с вагонеткой 4 для кокса. Подлежащее коксованию сырье (крекинг-остатки, гудрон, масляный экстракт, пек и т.д.) через трубчатую печь 1, в которой оно нагревается до 360-400°С, подают в верхнюю часть испарителя 2. Здесь жидкость разбрызгивается и в виде мелких брызг, капелек и струй стекает вниз, а затем по трубе 3 перетекает в вагонетку 4 камеры коксования 5. Навстречу потоку коксуемой жидкости через камеру коксования 5, трубу 6 и испаритель 2 циркулирует нагретый до 550-650° парогазовый теплоноситель, за счет теплоты которого в испарителе 2 производится предварительная термическая обработка коксуемого сырья, сопровождающаяся его разложением, частичным испарением и уплотнением. В камере коксования 5 завершается процесс коксования уплотненного сырья и отгонка летучих из кокса.

Теплоносителем служит парогазовая смесь, выделяющаяся в испарителе 2. Нагрев теплоносителя можно производить обычным способом, т.е. путем пропускания через нагреватель или добавкой в него высоконагретых, например, генераторных или дымовых газов. Однако наиболее рационально нагрев теплоносителя производить за счет теплоты реакции окисления углеводородов путем добавки кислорода или воздуха непосредственно в парогазовый теплоноситель. При применении такого способа обогрева одновременно происходит и окислительный крекинг выделяющегося коксового дистиллата с высоким выходом ароматизированного бензина. Циркуляция теплоносителя осуществляется с помощью вентилятора 8. Воздух вводят в циркулирующий поток через камеру смешения 9 перед вентилятором; при последующем прохождении через вентилятор смесь интенсивно перемешивается, что исключает образование местных очагов горения и связанное с этим сажеобразование и обеспечивает ровное и безопасное течение процесса окисления. Избыток парогазовой смеси через трубу 10 отводится на конденсацию.

Вместо вентилятора для побуждения циркуляции может быть применен эжектор, работающий воздухом, подаваемым для окисления углеводородов; воздух при этом должен подаваться под давлением.

Камера коксования 5 является одновременно и реакционной камерой для завершения реакций окислительного крекинга паров коксового дистиллата. Температура в ней регулируется дозировкой воздуха, подаваемого в теплоноситель в количестве 250-350 м3 на тонну коксуемого сырья и может достигать 600-650° и даже выше. Поступающая из испарителя 2 жидкость, постепенно заполняя вагонетку и, находясь под действием такой высокой температуры, быстро коксуется. После заполнения вагонетки сток жидкости из испарителя и частично циркуляцию парогазовой смеси переключают на вторую камеру коксования. Первую камеру выдерживают некоторое время при небольшой циркуляции для завершения коксования верхних слоев загрузки и отгонки летучих из кокса.

Затем совсем прекращают циркуляцию и после продувки камеры водяным паром выкатывают вагонетку через съемные двери 7 для тушения и выгрузки кокса, а в камеру закатывают новую вагонетку. Для облегчения выгрузки кокса в вагонетку можно закладывать цепь или трос.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕВОДОРОДНЫХ И ИНЫХ ЖИДКОСТЕЙ | 1946 |

|

SU68951A1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| Способ термической обработки углеводородных и иных жидкостей | 1945 |

|

SU68328A1 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

1. Устройство для непрерывного коксования нефтяных и нефтеподобных продуктов, отличающееся тем, что оно выполнено в виде последовательно соединенных испарителя 2 и камеры коксования 5, через которые навстречу коксуемой жидкости циркулирует парогазовый теплоноситель, с целью предварительной термической обработки сырья в первом и его коксования во втором.

2. Форма выполнения устройства по п. 1, отличающаяся применением вагонетки 4, закатываемой в камеру коксования 5 и предназначенной для накапливания кокса в период коксования и выдачи его из камеры 5.

Авторы

Даты

1947-11-30—Публикация

1946-06-24—Подача