( 54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления теплоизо-ляциОННОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU814980A1 |

| Керамический материал | 1981 |

|

SU962262A1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| Шихта для изготовления капсельного припаса | 1980 |

|

SU893957A1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| Шихта для изготовления теплоизоляционного огнеупорного материала | 1979 |

|

SU920047A1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| Шихта для изготовления теплоизоляционного огнеупорного материала | 1979 |

|

SU920046A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

Изобретение относится к области получения легковесных огнеупорных материалов на основе карбида кремния и может быть использовано для изготовления пористых изделий для фильтрации газов, высокопрочного но сителя катализатора, термостойких изделий для футеровки печей, котло летательных аппаратов. Известна шихта для изготовления легковесного огнеупорного материал 1, содержащая, вес.%; Карбид кремния50-60 Нитевидные кристаллы муллита30-40 Ортофосфорная кислота8-10 Недостатком шихты данного состана является то, что изготовленный из нее материал имеет высокую кажущуюся плотность - 1,9-2,2 г/см, кр ме того, введение в состав шихты нитевидных кристаллов муллита и ортофосфорной кислоты усложняют процесс изготовления материала и значи тельно увеличивает себестоимость из делий, в процессе службы муллита и Ортофосфорная кислота разлагает карбид кремния, в результате, чего стойкость материала снижается. Наиболее близким техническим решением к предлагаемому является шихта 2 следующего состава, вес.%: Карбид кремния Нефтяной кокс Недостатком легковесного материала, полученного из данной шихты, является его малая механическая прочность и термостойкость, что не позволяет использовать его для футеровки поверхностей, подвергающихся в процессе эксплуатации значительным прочностньм воздействиям и резкому перепаду температур. Цель настоящего изобретения - повышение механической прочности и термостойкости. Поставленная цель достигается за счет того, что шихта для изготовления егковесного огнеупорного материала, ключающая карбид кремния и углерод, ополнительно содержит аморфную двукись кремния при следующем соотнсниеии компонентов, вес.%: Карбид кремния 40-79,5 Углерод 0,5-10,0

Аморфная двуокись

кремния20-50,0

причем все компоненты имеют размер зерна 0,1-0,3 мк.

Технология приготовления легковес,ного материала следующая.

Исходный порошок для изготовления легковеса получают в плазмохимическо трёхдуговом..или высокочастотном реакторе. Исходными продуктами являютс кварцевый песок и природный газ (пропан-бутановая смесь). Кварцевый песо вводится в реактор газом-носителем, который одновременно является и восстановителем (природный гаЗ) . Расход песка регулируется скоростью подачи газа и составляет в среднем.20 г/мин Плазмообразующим газом может быть аргон , азот, аммиак.

ТемпеЕ атура плазменных струй составляет 6000 К, а температура взоне смешения и реакции понижается до К, Синтез карбида кремния происходит при прохождении смеси кварцевого песка и природного газа через область плазмы, поэтому время синтеза очень мало и составляет

В результате синтеза получаются тонкодисперсные (0,1-0,3 мкм) конденсированные продукты, содержащие смесь-карбида кремния, дморфного кремнезема и сажи, количество которых изменяется в зависимости от соотношения исходного кварцевого песка и природного газа.

Карбид кремния, который получается таким образом, состоит из мелких кристаллов кубической модификации, многие из которых имеют нитевидную

фОЕМУ .

Из исходного материала полученного способом, указанным выше, прессую цилиндрические образцы (ф 12 мм, Н 15 мм) на связке из 10%-ного раствора бакелита в спирте, давление прессования - 1000 кг/см.

Спрессованные образцы обжигают в восстановительной атмосфере с выдержкой 1,5-2 час при предельной температуре 1600-1750°С.

В процессе обжига сырца, вследствие высокой дисперсности и реакционной способности компонентов смеси, образуется прочный материал с мелкозернистой структурой.

Наличие в исходном сырье значительного количества аморфного кремнезема приводит к тому, что в процессе спекания наряду с выгоранием углерода происходит его взаимодействие с двуокисью кремния и интенсивное испарение последней.. Засчет этого образуется материал с высокой пористостью и малой кажущейся плотностью.

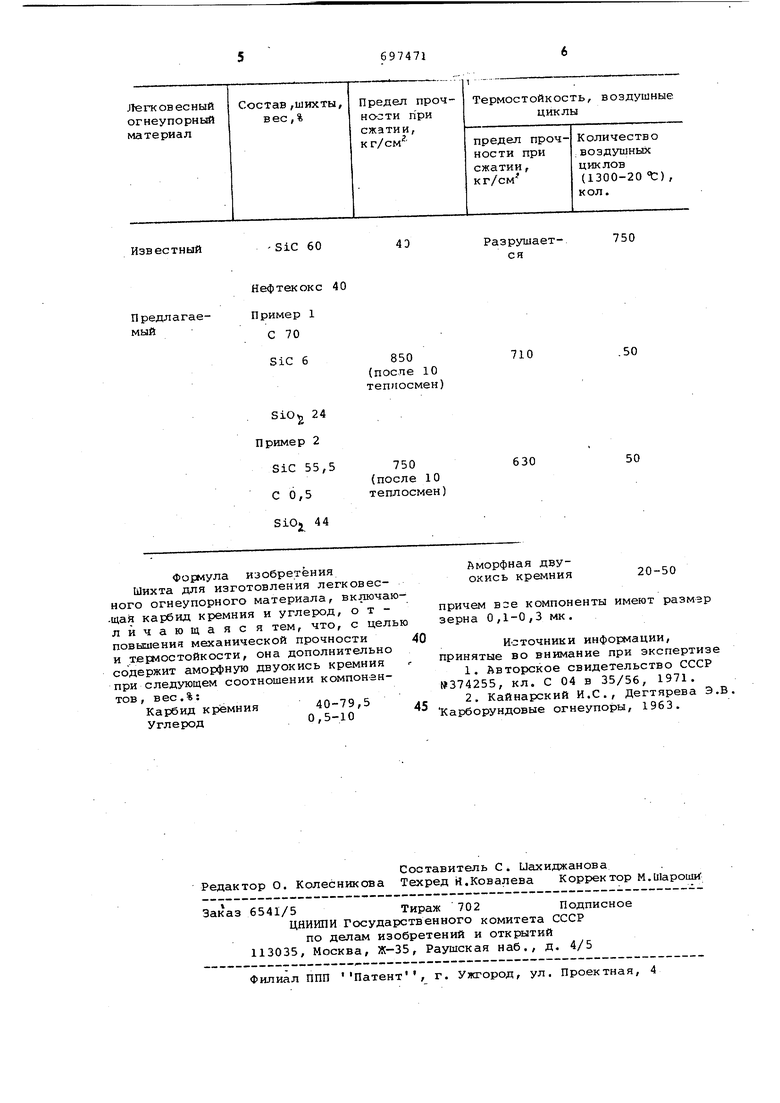

Пример 1. Исходный материал получаемый в условиях низкотемпературной плазмы, имеет удельную поверхность 20 мг/г и следующий состав, в ее . % :

Карбид кремния Углерод Аморфная двуокись кремния

Из данного порошка формуют изделия, которые обжигают в восстановительной 20 Ьреде по технологии, приведенной вы.ше. Спеченные изделия имеют следующие свойства:

Пористость откры45,5% тия

Кажущаяся плот1,31 г/см ность

Предел прочности

850 кг/см2 при сжатии

Пример 2. Порошок исходного атериала,состава, вес.%:

Карбид кремния Углерод Аморфная двуокись кремния

с удельной поверхностью - 35 мг/г формуют и обжигают по указанной технологии. Спеченные изделия имеют следующие свойства:

Кажущаяся плотность1,19 г/см Открытая пористость 54,9% Предел прочности при сжатии 720 кг/см Ниже приведены основные свойства предлагаемого и известного легковесного огнеупорного материалов.

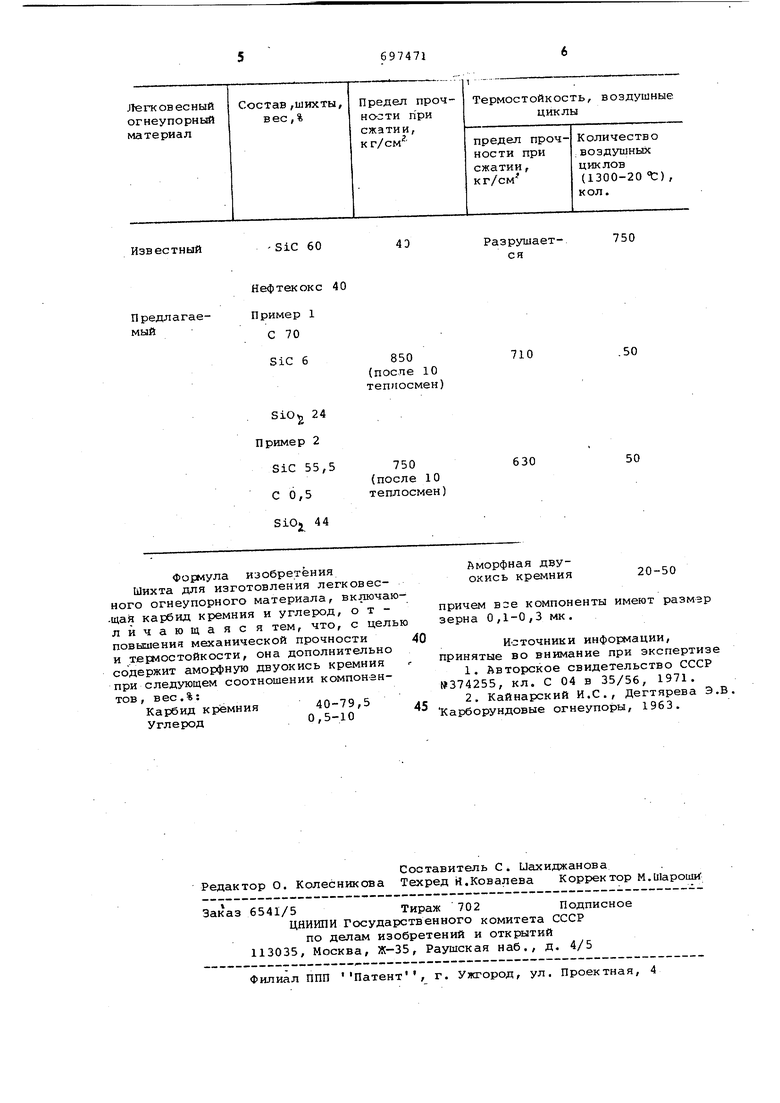

Сравнительный анализ свойств, приведен ны. в таблице позволяет сделать вывод, что при использовании шихты предлагаемого состава увеличится срок службы изделий из легковеса за счет повышения его механической прочности более чем в 10 раз.

Нефтекокс 40

Пример 1 С 70

SiC 6

SiO 24 Пример 2 SiC 55,5 С 6,5 SiOj 44

Формула изобретения Шихта для изготовления легковесного огнеупорного материала, включаю-щая карбид кремния и углерод, о т личающаяс я тем, что, с целью повышения механической прочности

и термостойкости, она дополнительно содержит аморфную двуокись кремния при следующем соотношении компонентов, вес.%:

Карбид кремния40-79,5

Углерод0,5-10

710

.50

50

630

Аморфная дву20-50окись кремния

причем все компоненты имеют размэр зерна О,1-0 ,3 мк.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-15—Публикация

1978-01-13—Подача