Изобретение относится к огнеупорной промЕлшленности, в частности к конструкционной керамике на основе двуокиси кремния, которая может применяться в качестве термостойкого и механически прочного мате.риала в химическом машиностроении, приборостроении и авиации.

Известен керамический материал на основе двуокиси кремния fl.

Недостатком этой керамики является низкая механическая прочность.

Известен керамический материал, содержащий 60-80% двуокиси кремния и 20-40% нитевидных монокристаллов муллита .

Недостатком данного материала является низкая механическая прочность ( кг/мм) и термостойкость (725 воздушных теплосмен 1000-20 С), связанная с кристаллизацией кремнеземной составляющей, так, как в процессе спекания керамики монокристаллы муллита способствуют превращению аморфной двуокиси кремния в кристобалит.

Наиболее близким к предлагаемому является керамический материал, содержащий 65-85% двуокиси кремния в виде кварцевого стекла и 15-25% арми-.

рующей добавки - волокон металлического молибдена, используемых в виде вязаных сеток СЗ.

Недостатками известного материала являются большой объемный вес и относительно невысокая механическая прочность (( 14-18 кг/мм). Кроме того, -применение армирующих молибденовых волокон не позволяет получать

10 легковесную керамику, а также исключить кристаллизацию двуокиси кремния, снижсиосцую механическую прочность и термостойкость.

15

Цель изобретения - уменьшение Объемного веса карамики и повышение ее механической прочности.

Поставленная цель достигается тем, что керамический материал, со20держащий двуокись кремния и волокна армирующего компонента, содержит в качестве последнего нитевидные кристаллы двуокиси титана, предварительно восстановленной по поверхности

25 до низшего соединения титана с кислородом, при следующем соотношении компонентов, мас.%:

Двуокись кремния 40-80 Нитевидные кристал30лы двуокиси титана 20-60

Керамический материал получают следующий образом.

Тонкоиэмельченную природную или синтетическую аморфную двуокись крения с удельной поверхностью, например 2-300 кг/г,(БЭТ) смешивают в указаннм весовом соотнетиении с предварительно восстановленными по поверхности до низшего соединения, нитевидными монокристаллами двуокиси титана. Диаметр монокристаллов (О,5-8)10 мм; длина 4-13 мм Восстановление TiOi осуществляют, преимущественно, до трехвалентного соединения титана с кислородом,где дефицит кислорода в восстановленном продукте составляет 2-6 вес.% по отношению к стехиометрическому содержанию.

Процесс восставноления ведут отжигом двуокиси титана в токе водорода при 900-1200 С. Расход водород составляет 6-8 л/ч на 1 г . Смешивание компонентов осуществляют в керамическом барабане 3-5 ч. Полученную смесь формуют под давлением 500-2000 кг/см , заготовки спекают в инертной атмосфере при 1250-1380 в течение 0,5-2 ч.

Предлагаемый материал может быть получен горячим прессованием в графитовых пресс-формах с индукционным нагревом по следующему режиму:

Температура, С , 1200-1350 Давление, кг/см 100-200 Выдержка, мин.10-20

Восстановленные до трехвалентного состояния атомы титана являются активными по отношению к кислороду, поэтому в процессе спекания происходит реакционное взаимодействие низшего окисла с кремнеземом.

Рентгенофазовый анализ спеченных материалов указывает на аморфное состояние двуокиси кремния, а-также на образование промежуточных соединений титана с кислородом.

Восстановление двуокиси титана до низшего соединения при дефиците кислорода меньше 2 вес.% нежелательно, так как при снижении происходит полное замещение ненасыщенных атомов титa a кислородом (образование TiO/j) , что способствует кристаллизации SiOg Восстановление Т 10,2 до низшего соединения с дефицитом кислорода больше 6 вес.% не приводит к повышению прочностных характеристик керамического материала.

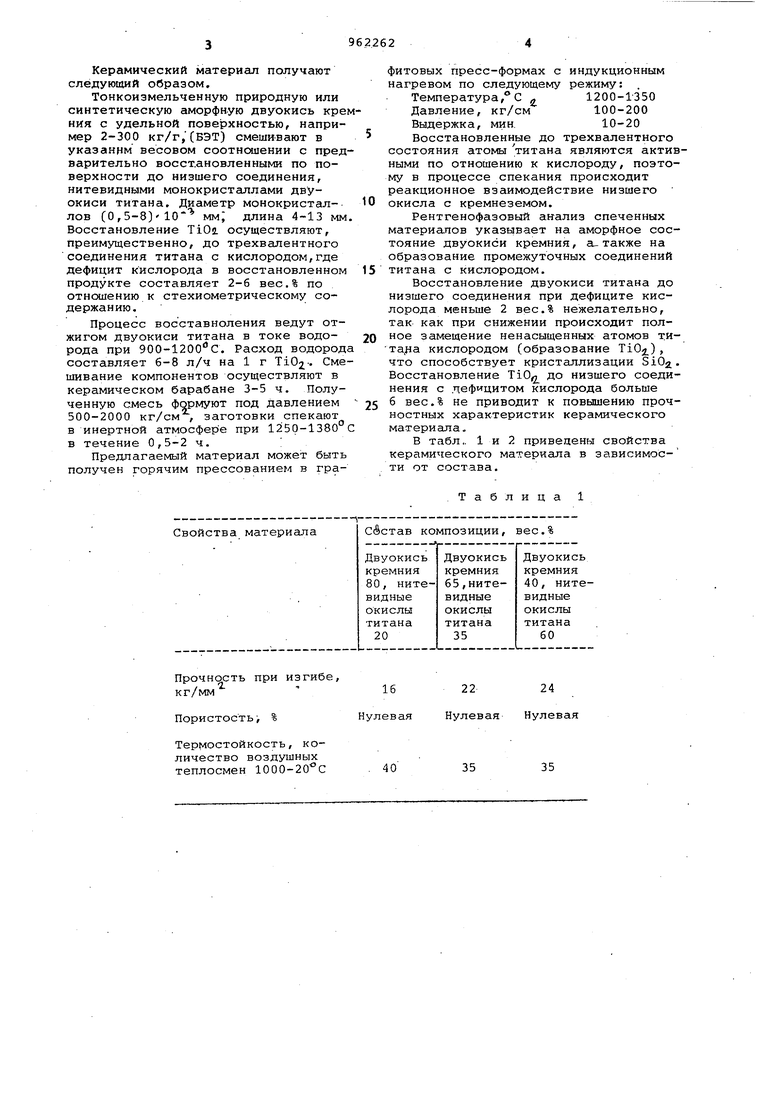

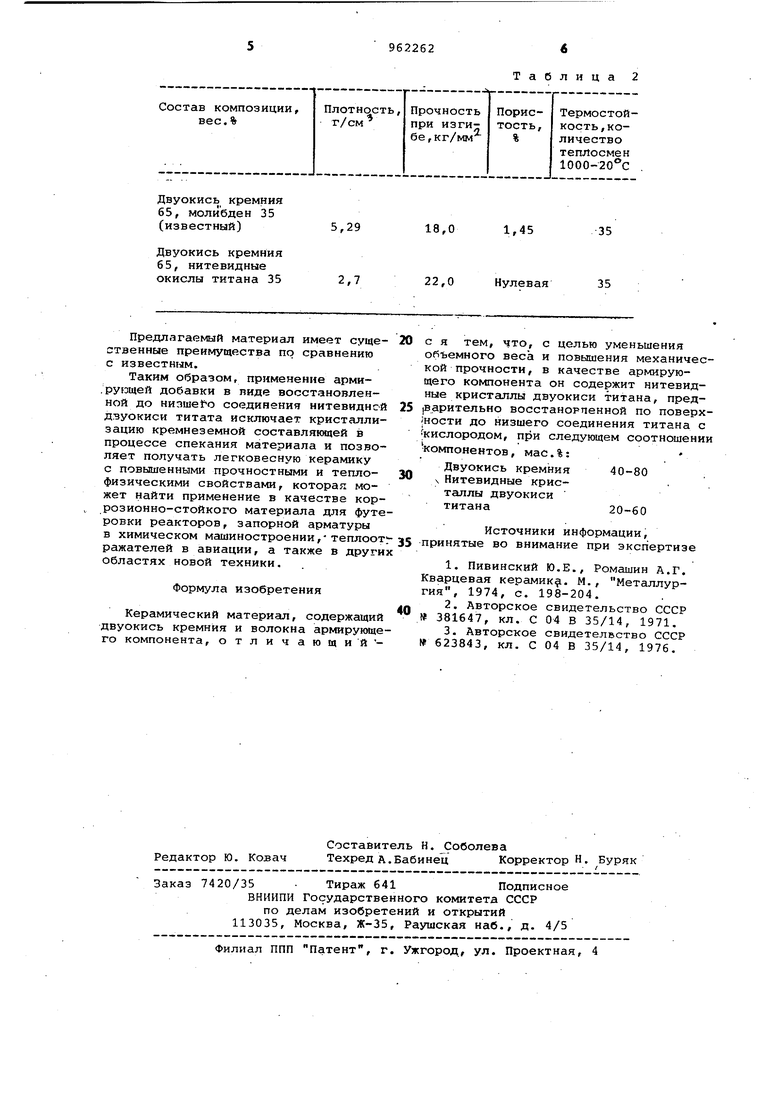

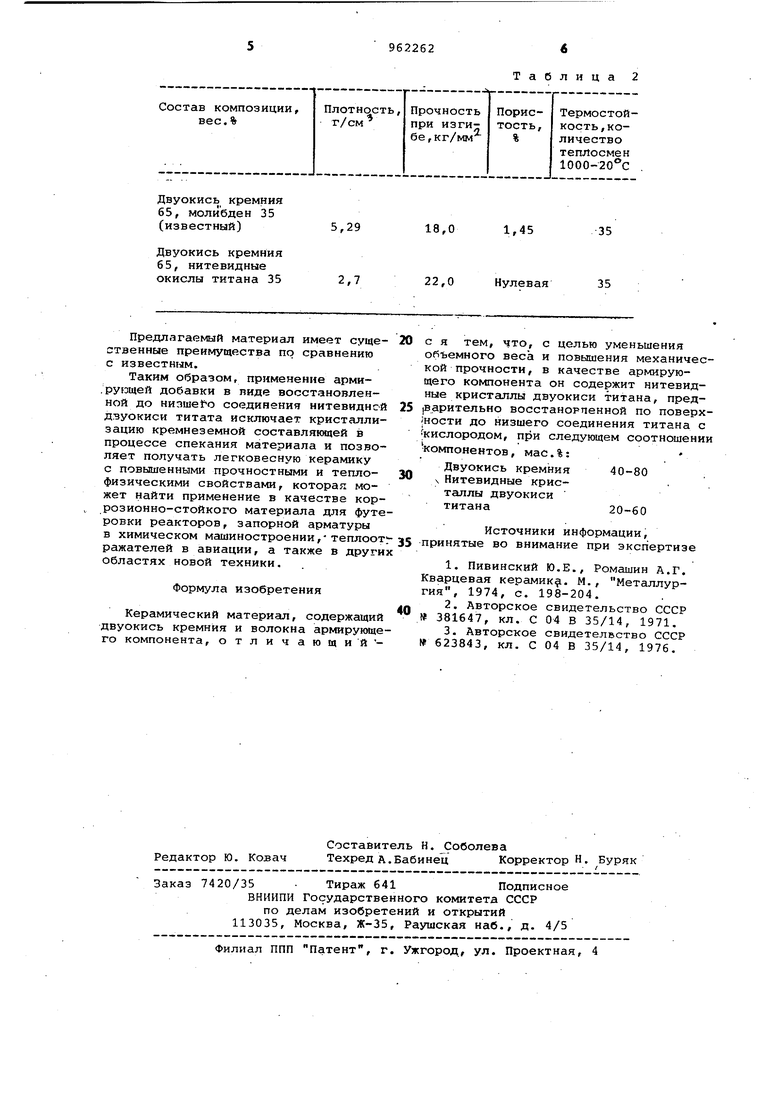

В табл.. 1 и 2 приведены свойства керамического материала в зависимоети от состава.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамическогоМАТЕРиАлА | 1979 |

|

SU846537A1 |

| Высокотемпературный керамический материал | 1982 |

|

SU1073230A1 |

| Шихта для изготовления легковесного огнеупорного материала | 1978 |

|

SU697471A1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563261C1 |

| Шихта для изготовления огнеупорного материала | 1973 |

|

SU458535A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU952823A1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU657003A1 |

| Керамическая масса | 1977 |

|

SU644747A1 |

Прочность при изгибе,

кг/мм

Пористость; %

Термостойкость, количество воздушных теплосмен 1000-20 С

22 24 Нулевая Нулевая

35

35

Двуокись кремния 65, молибден 35 (известный)

Двуокись кремния

65, нитевидные

окислы титана 35 IIpeдлaгae лыЙ материал имеет сущестаенные преимущества по сравнению с известным. Таким образом, применение арми.рующей добавки в пиде восстановленной до HHsmefo соединения нитевидной двуокиси титата исключает кристаллизацию кремнеземной составляющей в процессе спекания материала и позволяет получать легковесную керамику с повышенными прочностными и теплофизическими свойствами, которая может найти применение в качестве коррозионно-стойкого материала для футе ровки реакторов, запорной арматуры в химическом машиностроении,теплоот ражателей в авиации, а также в други областях новой техники. Формула изобретения Керамический материал, содержащий двуокись кремния и волокна армирующе го компонента, отличающийТаблица 2

1,45

35

18,0

35

22,0

Нулевая с я тем, что, с целью уменьшения объемного веса и повышения механической прочности, в качестве армирующего компонента он содержит нитевидные кристаллы двуокиси титана, пред|Варительно восстанорпенной по поверх|ности до низшего соединения титана с кислородом, при следующем соотношении компонентов, мас.%: Двуокись кремния 40-80 Нитевидные кристаллы двуокиси титана20-60 Источники информации, принятые во внимание при экспертизе 1.Пивинский Ю.Е., Ромашин А.Г. Кварцевая керамику. М., Металлургия, 1974, с. 198-204. 2.Авторское свидетельство СССР № 381647, кл. С 04 В 35/14, 1971. 3.Авторское свидетелвство СССР №623843, кл. С 04 В 35/14, 1976.

Авторы

Даты

1982-09-30—Публикация

1981-03-13—Подача