(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИШНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| Композиция для ищготовления теплоизоляции | 1975 |

|

SU570575A1 |

| Композиция для склеивания элементов керамоволокнистой теплоизоляции | 1986 |

|

SU1395613A1 |

| Композиция для изготовления теплоизоляционных изделий | 1980 |

|

SU885202A1 |

| Способ изготовления керамоволокнистых изделий | 1980 |

|

SU948986A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU791708A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| Способ получения сырьевой смеси для изготовления теплоизоляционного материала | 1986 |

|

SU1396511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

Изобретение относится к яроизводству строительных материалов, в частности высокотемпературных волокнистых теплонзоляционны i.z::,2Tim. Известны теплозвукоиэоляционные составы, включающее минеральное волокно, гранулы пенополистирола и связующее П. По технической сущности наиболее близкой к предлагаемой композиции является композиция для изготовления теплоизоляционных изделий, включающая золовату, глину, порошкообр азов атель и воду при следующем соотнощенин компонентов, вес.%: 13,3-20 Золовата 5-20 0,13-0,5 Порообразователь 66,1-74,87 2. В известной композиции в качестве минерального волокна использована золовата, и изделия предназначены для тепловых агрегатов с максимальной температурой 1200° С. Изделия обладают после обжига прочностью при сжатии 3,5-9 кгс/см при объемной массе 250-400 кг Воздущная усадка составляет всего 0,1%. Недостатком известной композиции является повышенная объемная масса изделий. Целью изобретения является снижение объемной массы и теплопроводности изделий. Поставленная цель достигается тем, что композиция, включающая минеральное волокно, глину, Порообразователь и воду, дополнительно содержит вспенивающий полистирол при следующем соотнощенни компонентов, вес.%: Минеральное волокно10-15 Глина10-20 Порообразователь0,02-0,10 Вода64,9-73,98 Вспенивающийся полистирол 1-5 18 качестве минерального волокна в зависимости от предполагаемой области применения может использоваться минеральная вата, асбест, золовата, каолиновое и др. волокно. Функцию порообразователя может выполнять, например, сульфанол хлорный. Добавка порообразователя в указанных количествах способствует удержанию компонентов смеси во взвешенном состоянии в процессе изготовления материала и

обеспечивает ему равномерную пористость и однородность.

Изготовляют теплоизоляционный материал следующим образом.

Сухую молотую глину перемешивают с бисерным полистиролом, вводят воду с порообразователем и предварительно увлажненное волокно и перемешивают все компоненты смеси в течение 3 мин. Затем смесь формуют и сушат при 70-150 С в две стадии: сначала нагревают до 70-100 С при подъеме температуры со скоростью 2-5 град/мин и вьщерживают изделия при этой температуре в течение 15-45 мин, а затем поднимают температуру до 150-200°С и изделия окончательно высушивают.

Изделия обжигают при 900-1200° С (темпера тура обжига зависит от вида используемого волокна).

В процессе сушки происходит вспенива1Й1е бисерного полистирола в керамоволокнистой массе с ее уплотнением, а затем выгорание пенополистирола. В результате образуется материал с волокнисто-яченстой структурой.

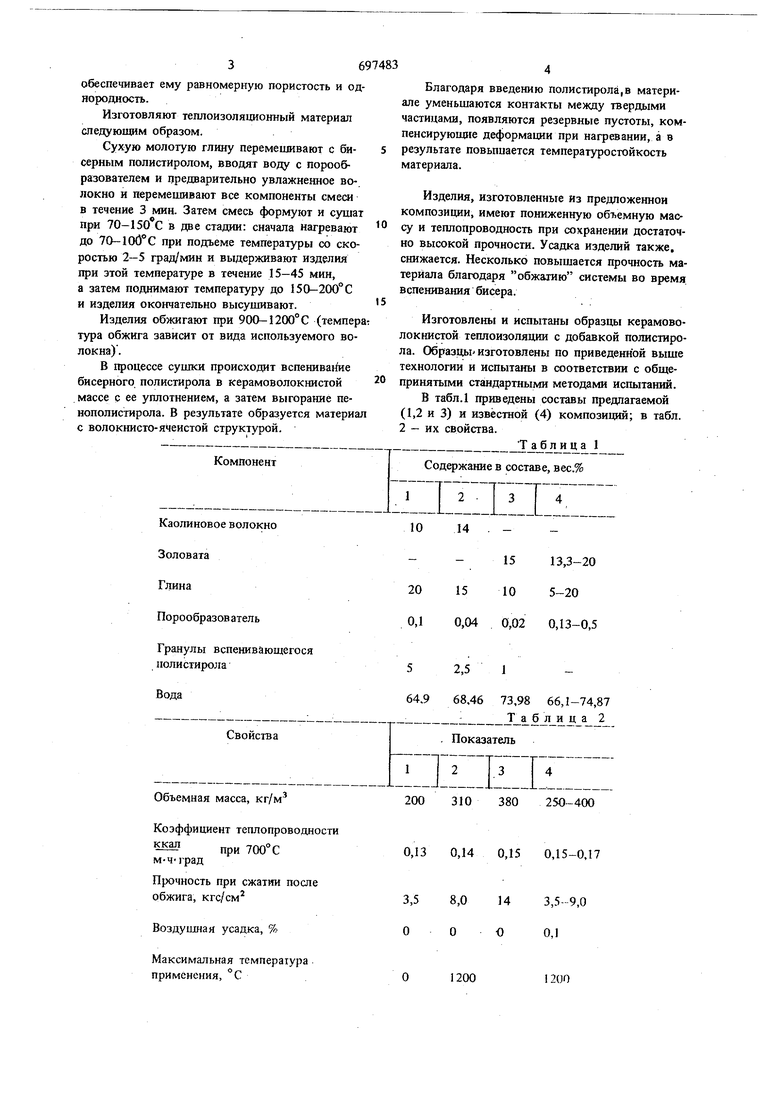

Каолиновое волокно

Золовата

Глина

Порообразов атель

Гранулы вспенивающегося

Объемная масса, кг/м

Коэффициент теплопроводности

при 700°С

м-ч-град

Прочность при сжатии после обжига, кгс/см

Воздушная усадка, %

Максимальная температура применения, °С

Благодаря введению полистирола,в материале уменьшаются контакты между твердыми частицами, появляются резервные пустоты, компенсирующие деформации при нагревании, а в результате повьпиается температуростойкость материала.

Изделия, изготовленные из предложенной композиции, имеют пониженную объемную массу и теплопроводность при сохранении достаточно высокой прочности. Усадка изделий также, снижается. Несколько повышается прочность материала благодаря обжатию системы во время вспенивания бисера.

Изготовлены и испытаны образцы керамоволокнистой теплоизоляции с добавкой полистирола. ОбразЩ)изготовлены по приведенной выше технологии и испытаны в соответствии с общепринятыми стандартными методами испытаний.

В табл.1 приведены составы предлагаемой (1,2 и 3) и известной (4) композиций; в табл. 2 - их свойства.

Таблица 1

10

14

-1513,3-20

2015105-20

0,1 0,04 0,02 0,13-0,5

200 310 380250-400

0,13 0,14 0,150,15-0,17

3,5 8,0 143,5-9,0

0000,1

О1200

1200

Как ввдно из таблицы, введение в композицию для изготовления керамоволокиистой теплоизоляции. гранул пенополистирола позволяет на 20% снизить объемную массу, на 3-7% теплопроводность при повышении прочности на 20-35% (при одинаковых объемных массах). Расход дорогого и дефицитного высокотемпературного волокна на 1 м снижается в среднем на 3-5%

Экономическая эффективность изобретения обусловлена снижением расхода минерального волокна, повышением эксплуатационных характеристик теплоизоляции.

Изобретение может найти применение при изготовлении теплоизоляции для строительных конструкций, тепловых промышленных агрегатов и т. д.

Формула изобретения

Композиция для изготовления теплоизоляционных изделий, включающая минеральное

6974836

волокно, глину, порообразователь и воду, о тли чающаяся тем, что, с целью снижения объемной массы и теплопроводности изделий, она дополнительйо содержит вспениваюший5 ся полистирол при следующем соотношении компонентов, вес.%:

Минеральное волокно

10-15

Глина 10-20

Порообразователь 0,02-0,010 64,9-73,98

Вода 1-5

Вспенивающийся полистирол

McTO4tfflKH информации,

15 принятые во внимание при зкспертизе

Авторы

Даты

1979-11-15—Публикация

1978-05-26—Подача