(5) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВОЛОКНИСТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительныхиздЕлий | 1979 |

|

SU798078A1 |

| Способ изготовления ячеистых строительных изделий | 1978 |

|

SU765233A1 |

| Способ изготовления легковесного материала | 1978 |

|

SU681025A1 |

| Способ приготовления пенобетонной смеси | 1979 |

|

SU783291A1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| Сырьевая смесь для изготовления теплоизоляционных минераловатных изделий | 1989 |

|

SU1719344A1 |

| Способ изготовления теплозвукоизоляционных изделий | 1979 |

|

SU874716A1 |

| Способ приготовления сырьевой смесидля зВуКОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833915A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Способ изготовления волокнистого материала | 1980 |

|

SU904288A1 |

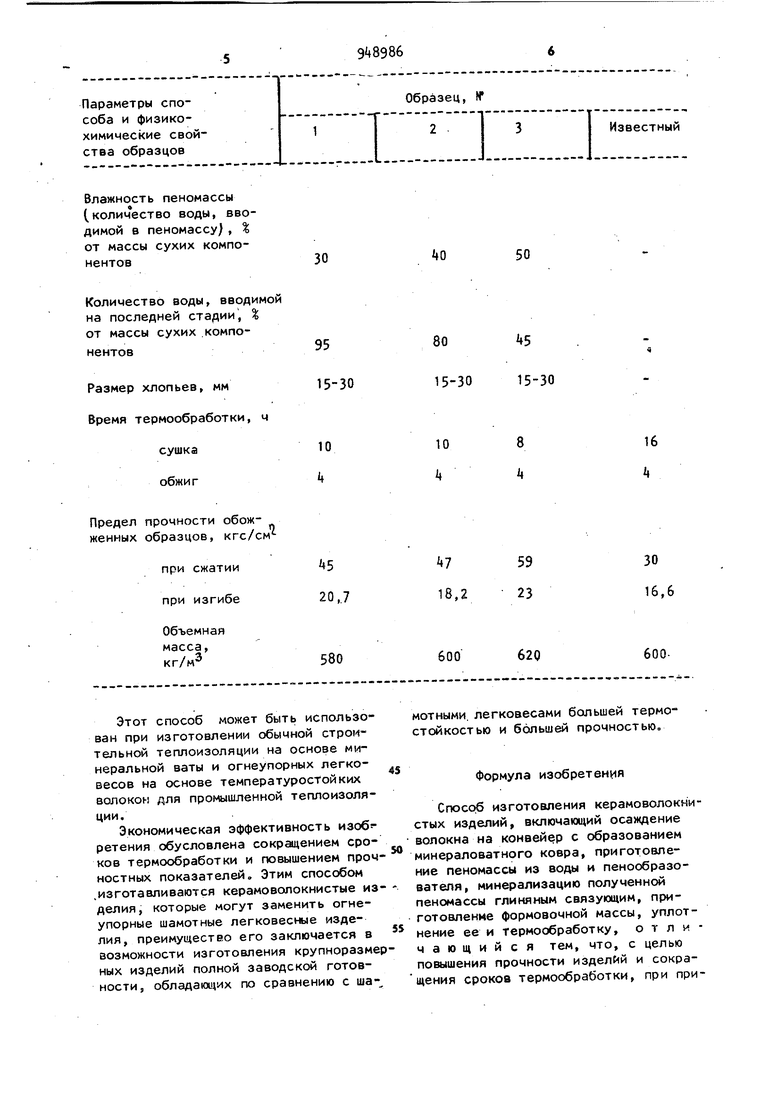

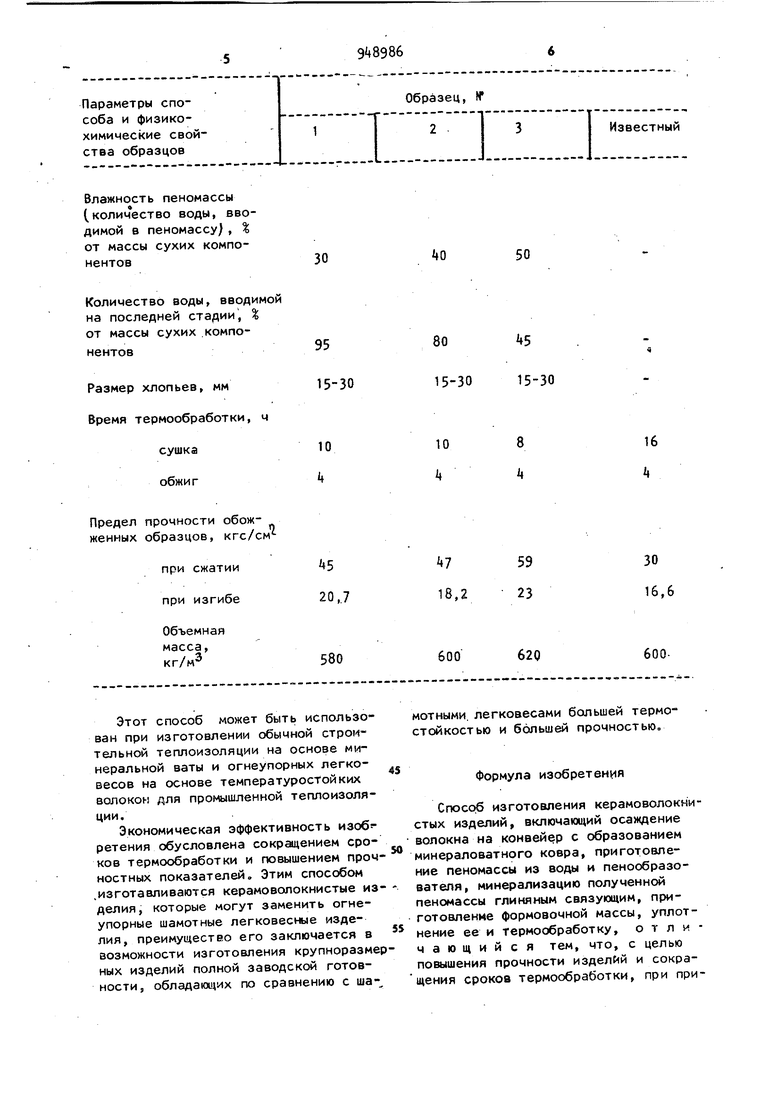

Изобретение относится к строитель ным материалам и может быть использовано при изготовлении керамоволокнистых изделий для строительной и промышленной теплоизоляции. Известен способ изготовления керамоволокнистых изделий путем приготовления гидромассы из распушенного волокна, глиняного связующего, пенообразователя и воды (влажность гидромассы при введении воды в количестве 5-75%), Формования с уплотнением и последующей термообработки СП Наиболее близким к предлагаемому является способ изготовления керамоволокнистых изделий, заключающийся в приготовлении пеномассы из воды и пенообразователя, минерализации полученной пеномассы глиняным связующим, совмещении минерализованной пеномассы с волокном, уплотнении ее и термообработке. Совмещение минерал зованной пеномассы с волокном осуществляется путем пропитки отформованного волокнистого крвра вспененным .связукхцим в ванне. Получаемые указанным способом изделия имеют при объемной массе 500 кг/м. прочность после рушки при сжатии 6,4 кгс/см 2. Известному способу присущи недостаточно высокая прочность изделий, а также высокая влажность отформованных изделий, обуславливающая длительную сушку. Цель изобретения - повышение прочности изделий и сокращение сроков т ермооб работ ки. Поставленная цель достигается тем, что согласно способу изготовления керамоволокнистых изделий, включающему осаждение волокна на конвейер с образованием минераловатного ковра, приготовление пеномассы из воды и пенообразователя, минерализацию полученной пенонассы гли.няным связующим, приготовление формовочнои массы, уплотнение ее и термообработку, при приготовлении пеномассы воду вводят в количестве 3050% от массы сухих компонентов, приготовление формовочной массы осуществляют путем ввода в пеномассу пред варительно измельченного до хлопьев размером 15-30 мм минераловатного ко ра с добавлением воды в количестве от массы сухих компонентов. Введение при приготовлении пеномассы части воды, необходимой для приготовления всей смеси, а именно 30-50 ;, позволяет получать минерализованную пеномассу со стабильностью брлее 90 мий за счет оптимального со отношения компонентов, причем меньшее количество воды не обеспечивает достаточной кра7:ности пены, а большее (более 50) снижает ее устойчивость. После минерализации пеномассы глиной в нее вводят распущенную вату в виде хлопьев размером 1530 мм, чем обеспечивается повышенная однородность, лучшее распределение связующего и направленно регулируется пористость материала, что не обес печивают гранулы минваты размером 50 мм, применяемые в настоящее время Приготовленная указанным способом минерализованная пеномасса влажностью 30-50 обладает высокой связностью за счет адгезионных контактов Затем в нее доливают воду в количест ве 55-95%, доводя общую влажность . смеси, до 85-Й5%, обеспечивая тем самым формуемость смеси и требуемую массу готовых изделий. Формование и уплотнение смеси МО7 жет осуществляться любым известным способом. Режимы термообработки выбирают в зависимости от вида использованных сырьевых компонентов. Теплоизоляционный материал на основе минваты подвергают сушке, а огнеупорные легковесы на основе температуро стойкого волокна - сушке с последующим обжигом. Для любых материалов процесс тер мообработки сокращается за счет сокращения времени сушки. Пример. Готовят пеномассу путем перемешивания 40% воды (от ве са всех сухих) и пенообразователя в высокоскоростном смесителе. В пеномассу вводят глиняное связующее при постоянном перемешивании. Затем в минерализованную пеномассу вводят каолиновую распущенную вату в виде хлопьев размером 15-30 мм, а потом вливают в смеситель порционно воду в количестве 80% от массы сухих, доводи влажность смеси до 120%. Приготовленную указанным образом смесь формуют, уплотняя вибропрокатом, и подвергают сушке в течение 10 ч и обжигу 1100°С в течение k и. Полученные образцы керамоволокнистого материала имеют прочность при сжатии 47 кгс/см при изгибе 20 ,7 кгс/см при объемной массе 600 кг/н « Результаты испытания образцов, изготовленных предлагаемым способом представлены в таблице. Введение воды меньше рекомендуемого количества приводит к снижению прочности при резком возрастании объемной массы изделий, что обусловлено снижением кратности вспенивания, Количество воды, больше рекомендуемого, также приводит к снижению прочности и резкому возрастанию объемной массу, что объясняется нестабильностью пеномассы и почти полным разрушением пены при следующей минерализации. Использование хлопьев размером менее 15-30 мм приводит к повы- шению объемной массы изделий, а размером более 15-30 мм ухудшает прочностные показатели изделий, так как при этом не достигаетCJI получение однородной смеси. Кроме того, введение на первой стадии воды в количестве большем 50% нетехнологично, так как не обеспечивает стабильности пеномассы на необходимый период времени. Использование описанного способа позволяет на 25-50% повысить прочность материала при сохранении объемной массы. Время термообработки сокращается на 6 у за счет сокращения времени сушки. Повышение прочности достигается за счет структурирования системы, обеспечивающего более равномерное распределение напряжений в пористой системе между волокнами при помощи связующего.

Влажность пеномассы (количество воды, вводимой в пеномассу), % от массы сухих компонентов

Количество воды, вводимо на последней стадии, % от массы сухих компонентов

Размер хлопьев, мм Бремя термообработки, ч

сушка

обжиг

Предел прочности обожженных образцов, кгс/см Этот способ может быть использован при изготовлении обычной строительной теплоизоляции на основе минеральной ваты и огнеупорных легковесов на основе температуросТойких волокон для промышленной теплоизоляции. Экономическая эффективность изоб ретения обусловлена сокрацением сроков термообработки и пои шением проч ностных показателей. Этим способом .изготавливаются керамоволокнистые из делия, которые могут заменить огнеупорные шамотные легковесные изделия, преимущество его заключается в возможности изготовления крупноразме ных изделий полной заводской готовности, обладающих по сравнению с

50

80

15-3015-30

8 k

10

16 i.

мотными. легковесами большей термостойкостью и большей прочностью. Формула изобретения Способ изготовления керамоволокнистых изделий, включающий осаждение волокна на конвейер с образованием минераловатного ковра, приготовление пеномассы из воды и пенообразователя, минерализацию полученной пеномассы глиняным связующим, приготовление формовочной массы, уплотнение ее и термообработку, отличающийся тем, что, с целью повышения прочности изделий и сокращения сроков термообработки, при при7 9 89868

готовлении пеномассы воду вводятИсточники информации, в количестве 30-50% от массы сухих принятые во внимание при экспертизе компонентов, а приготовление формовочной массы осуществляют путем ввода Авторское свидетельство СССР в пеномассу предварительно измельчен- 570575, кл. С О В . 1975, ного до хлопьев размером 15-30 мм

минераловатного ковра с добавлением2. Авторское свидетельство СССР

воды в количестве «5-95 от массыпо заявке № 2703232/29-33,

сухих компонентов.кл. С О В 43/02, 29.06.79.

Авторы

Даты

1982-08-07—Публикация

1980-07-15—Подача