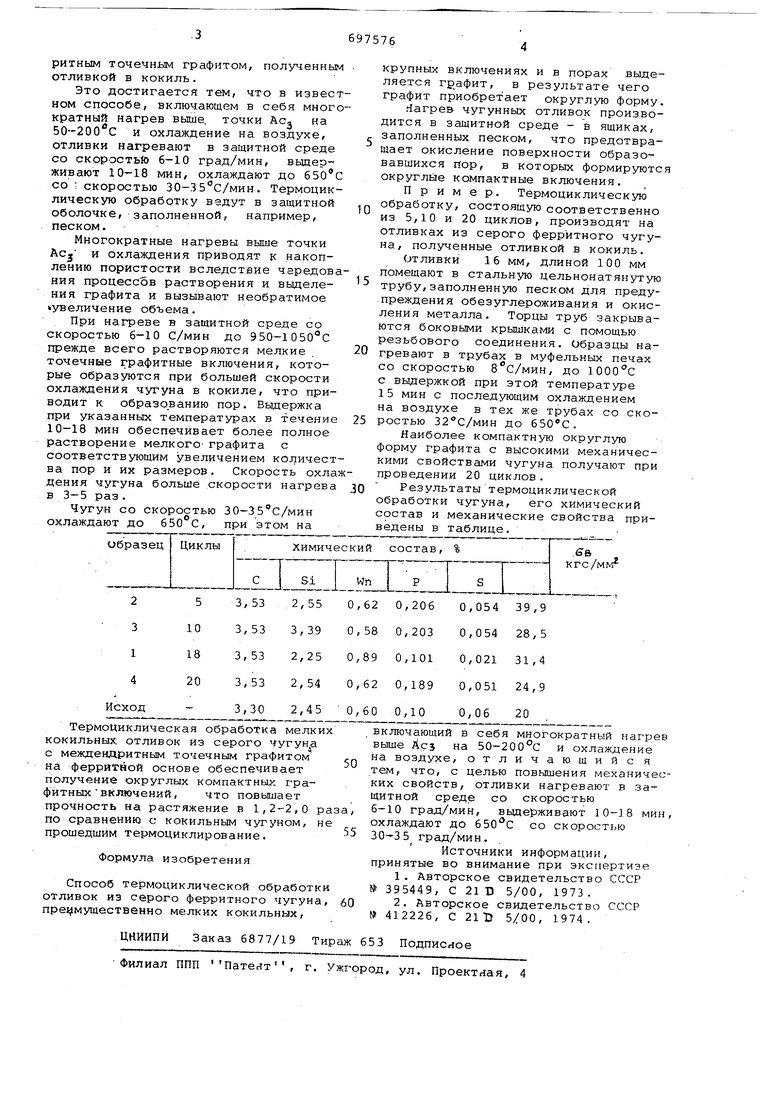

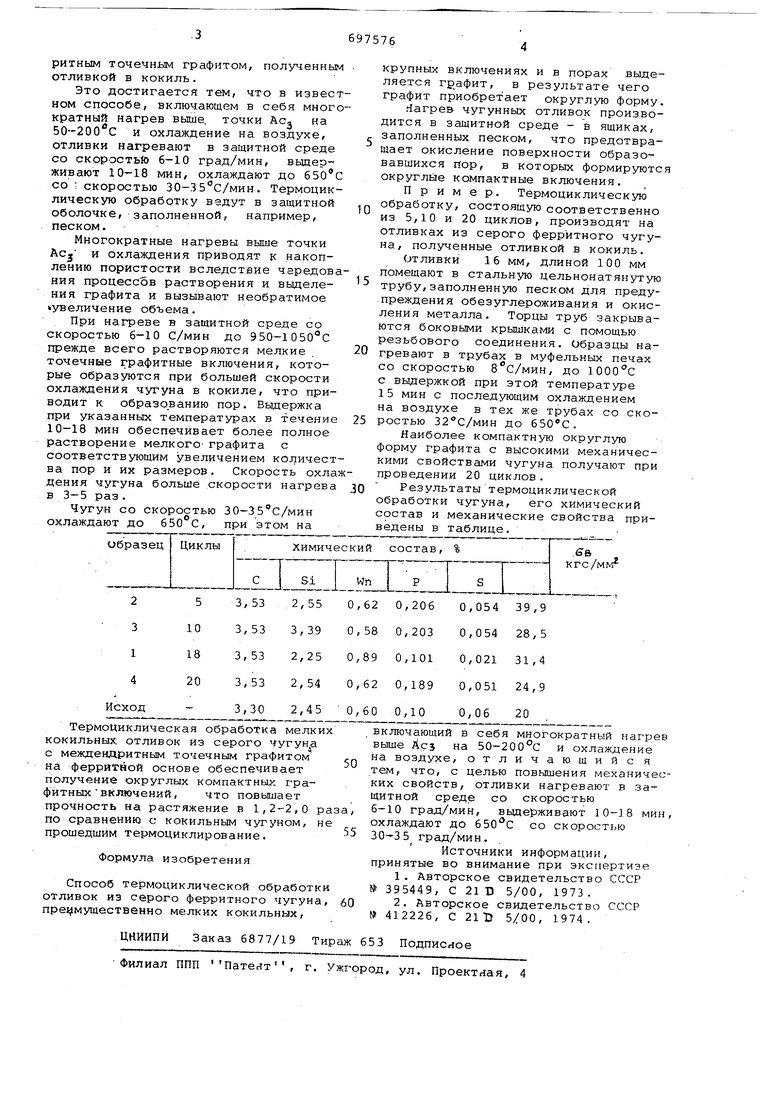

Яэобретенке относится к области термической обработки мелких отливок в кокиль, предназначенных для работы в условиях повышенных механических и эксплуатационных нагрузок. В современном машиностроении производят термическую обработку деталей из се рого, ковкого и высокопрочного чугуна для снятия внутренних напряжени а также для снижения твердости и облегчения процессов механической об работки . Известен способ термоциклической обработки высокопрочного чугуна, вклю чающий в себя многократный нагрев со скоростью выше в мин и последую щее охлаждение, нагрев производят до температур на 30-50°С выше точки ACj а охлаждение ведут сначала навоздухе до температур на 30-50с ниже точки Af, , а затем со скоростью, превышающей скорость нагрева 1. В известном способе обработку чугуна ведут с высокой скоростью нагрева (выше в мин), что не обеспечивает растворения графита в аусте ните, а также усложняет технологический процес из-за цвухстадийного охла дения. Известен также способ термэциклической обработки чугуна, включающий в себя многократные нагревы со скоростью вЕлше 30°С в мин и последующее охлаждение, нагрев проводят до температур на 50-200 С выше точки Ас , а охлаждение ведут сначала н, воздухе до температур на 50-200°С ниже точки А (, , а затем - в воде 2 . Известный способ термической обработки предназначен для чугунных отливок, полученных в песчаных формах при умереннЕлх скоростях охлаждения. Термоциклическую обработку чугуна ведут с высокой.скоростью нагрева, что не обеспечивает растворения графита в аустените и получение округлой формы графита, тем самым не обеспечивается повышение механических свойств чугуна. Отсутствие защит-ной среды не исключает обезуглероживание и окисление чугуна. Кроме того, в известном способе охлаждение ведут в двух средах, сначала на воздухе, а затем в воде, что усложняет технологический процесс. Целью изобретения является повышение механических и эксплуатационных свойств мелких отливок из серого ферритного чугуна с междендритным точечным графитом, полученным отливкой в кокиль. Это достигается тем, что в извест ном способе, включающем в себя много кратный нагрев выше, точки Ас на 50-200с и охлаждение на воздухе, отливки нагревают в защитной среде со скоростьй) 6-10 град/мин, вьщерживают 10-18 мин, охлаждают до бЗО со ; скоростью 30-35 с/мин. Термоцик лическую обработку ведут в защитной оболочке, заполненной, например, песком. Многократные нагревы выше точки и охлаждения приводят к накоплению пористости вследствие чередов ния процессов растворения и выделения графита и вызывают необратимое увеличение объема. При нагреве в защитной среде со скоростью 6-10 С/мин до 950-1050°С прежде всего растворяются мелкие точечные графитные включения, которые образуются при большей скорости охлаждения чугуна в кокиле, что приводит к образованию пор. Вьщержка при указанных температурах в течение 10-18 мин обеспечивает более полное растворение мелкого- графита с соответствующим увеличением количест ва пор и их размеров. Скорость охл дения чугуна больше .скорости нагрева в 3-5 раз. Чугун со скоростью 30-З5с/мин крупных включениях и в порах выделяется графит, в результате чего графит приобретает округлую форму. Нагрев чугунных отливок производится в защитной среде - в ящиках, заполненных песком, что предотвращает окисление поверхности образовавшихся Пор, в которых формируются округлйе компактные включения. Пример. Термоциклическую обработку, состоящую соответственно из 5,10 и 20 циклов, производят на отливках из серого ферритного чугуна, полученные отливкой в кокиль. Отливки 16 мм, длиной 100 мм помещают в стальную цельнонатянутую трубу,заполненную песком для предупреждения обезуглероживания и окисления металла. Торцы труб закрываются боковыми крышками с помощью резьбового соединения. Образцы нагревают в трубах в муфельных печах со скоростью б С/мин, до 1000°С с выдержкой при этой температуре 15 мин с последующим охлаждением на воздухе в тех же трубах со скоростью 32С/мин до 650С. Наиболее компактную округлую форму графита с высокими механическими свойствами чугуна получают при проведении 20 циклов. Результаты термоциклической обработки чугуна, его химический

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНЫХ ДЕФОРМИРОВАННЫХ ЖЕЛЕЗНЫХ СПЛАВОВ | 2003 |

|

RU2241768C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК ИЗ СЕРОГО ПЕРЛИТНОГО ЧУГУНА | 2002 |

|

RU2230799C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 1998 |

|

RU2130084C1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| Смесь для обработки чугуна | 1990 |

|

SU1735422A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2322515C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА | 2006 |

|

RU2322516C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕНТРОБЕЖНО-ЛИТОЙ ТРУБЫ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2000 |

|

RU2175986C1 |

Авторы

Даты

1979-11-15—Публикация

1978-02-09—Подача