Изобретение относится к области черной металлургии, а именно к термической обработке многофазных деформированных железных сплавов, преимущественно к заэвтектоидным сталям и чугунам.

Известен способ термоциклической обработки (ТЦО) отливок из серого ферритного чугуна, включающий многократный нагрев в защитной среде выше Ас3 на 50–200°С со скоростью 6–10°С/мин, выдержку 10–18 мин, охлаждение до 650°С со скоростью 30–35°С/мин и охлаждение на воздухе [а. с.СССР №697576, кл. С 21 D 5/00, опубл. 20.07.1979].

Из-за пониженной температуры нагрева и недостаточной выдержки растворение графита происходит в ограниченных размерах, что влечет за собой сохранение пластиночной формы графита и его распределения в объеме аустенито-графитной колонии, тем самым ведут до невысоких механических и эксплуатационных свойств. Применение защитной атмосферы значительно усложняет выполнение способа ТЦО в производственных условиях и неприменимо для длинномерных крупных отливок.

Наиболее близким аналогом заявляемого изобретения является способ термоциклической обработки высокохромистого чугуна, в котором ведут нагрев до температуры 1100°С, выдержку в течение 0,5 часа, охлаждение до 400°С и выдержку в течение 0,5 часа, после чего нагрев возобновляют. При этом число теплосмен не превышает шести, а окончательное охлаждение ведут в масле [Баранов А.А., Слюсарев В.Ю., Марчук С.И. Влияние теплосмен на структуру и свойства высокохромистого чугуна // Изв. ВУЗов. Черная металлургия. – 1982, №8.. - С.89–91].

Общие признаки ближайшего аналога, совпадающие с существенными признаками заявляемого способа: многократный нагрев, выдержка и охлаждение.

Известный способ не обеспечивает достижения требуемого технического результата из-за образования крупных кристаллов избыточных фаз в структуре данного сплава, что ограничивает их использование в производстве.

Обработка многофазных деформированных железных сплавов известным способом приводит к тому, что присутствие в их структуре кристаллов избыточной фазы, сильно различающихся размерами, формой и распределением, снижает комплекс механических и физико-химических свойств изготовленных из них изделий. Так, наличие крупных пластин графита в серых чугунах или карбидов в белых чугунах охрупчивает материалы и делает их малопригодными для производства качественных изделий. Известный способ в зависимости от химического состава сплава и технологии его производства требует значительных затрат на обработку и не всегда приводит к достижению однородности структуры. Это особенно важно, когда несовершенная структура уже сложилась в изделиях и появляется угроза отбраковки.

В основу изобретения поставлена задача усовершенствования способа термоциклической обработки многофазных деформированных железных сплавов путем оптимизации технологических параметров. Ожидаемый технический результат - получение однородной структуры с равномерно распределенной избыточной фазой, что обеспечивает высокие механические свойства обрабатываемых сплавов.

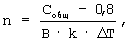

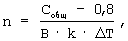

Технический результат достигается тем, что в способе термоциклической обработки многофазных деформированных железных сплавов, включающем нагрев, выдержку и охлаждение, по изобретению нагрев ведут до температуры на 50–150°С ниже температуры солидус сплава, а количество циклов нагрева (n) выбирают согласно выражению:

где Собщ – общее содержание углерода в сплаве, %;

0,8 – концентрация углерода в эвтектоиде, %;

k – коэффициент растворимости, т.е. изменение концентрации углерода в аустените при изменении температуры на 1°С, равный (1…3)·10-3%С/°С;

ΔТ – температурный интервал циклирования выше А1 (ΔТ=Тк – А1), °С;

Тк – верхняя температура цикла, равная Тсолидус – (50…150)°С;

А1 – эвтектоидная температура сплава, °С;

В – доля растворения крупных карбидов, равная 0,3…0,5.

Целесообразно число циклов принимать равным 2–10. Целесообразно многократные нагревы и охлаждения прерывать изотермической выдержкой при верхней температуре цикла. Целесообразно окончательное охлаждение проводить в воздушной, жидкой или газовой среде.

Во время деформирования сплавов с крупными карбидными частицами в последних накапливаются напряжения и деформации, повышающие энергию Гиббса и увеличивающие их растворимость. Наряду с этим скопление дислокаций в близлежащем аустените способствует зарождению и росту новых карбидных частиц, не содержащих дефектов кристаллического строения и, следовательно, обладающих пониженной энергией Гиббса. Несмотря на малые размеры, последние меньше растворимы в аустените. Длительное деформирование при высоких температурах приводит к устранению крупных карбидов и к получению однородной структуры, в которой зернистые карбиды равномерно распределены в аустените.

Трудности, возникающие при выборе путей совершенствования структуры многофазных сплавов, связаны с тем, что нагревом без оплавления нельзя полностью растворить избыточную фазу в твердом растворе. Форма, размеры и распределение кристаллов избыточной фазы незначительно меняются во время длительного пребывания сплава даже при предплавильных температурах. При нагреве до Тсолидус – (50…150)°С происходит поэтапное растворение крупных кристаллов избыточной фазы, т.е. за каждый цикл нагрева растворяется лишь часть крупных кристаллов, так что в целом за весь цикл обработки происходит замена неоднородной структуры однородной.

Предлагаемый способ термоциклической обработки повышает напряжения и деформации, приводящие к накоплению дефектов атомно–кристаллического строения. Выбор соответствующих параметров ТЦО (температура нагрева, длительность выдержки, скорость охлаждения, число термоциклов) приводит к повышению плотности дислокаций из–за различия в упругих свойствах и коэффициентах термического расширения карбидов и твердых растворов, мартенситного превращения, градиента температур и др.

Режим ТЦО включает в себя большой температурный интервал, чтобы увеличить влияние различия в упругих свойствах и коэффициентах теплового расширения фаз для повышения растворимости избыточной фазы.

Верхнюю температуру цикла (Тк) выбирают из условия, что она не должна превышать порог рекристаллизации материала избыточной фазы. В этом случае при каждом цикле нагрева возрастает плотность дефектов атомно–кристаллического строения фазы, что ведет к увеличению энергии Гиббса фазы и ее растворимости.

Нижнюю температуру цикла (Тн) выбирают с учетом критических температур полиморфных превращений. В металлических сплавах развитие сдвиговых полиморфных превращений способствует накоплению напряжений, деформации и разрушению крупных карбидных кристаллов, а также образованию дислокационных скоплений в близлежащем твердом растворе.

Для более полного растворения деформированных крупных кристаллов и образования новых кристаллов в близлежащем твердом растворе рекомендуется использовать изотермическую выдержку при верхней температуре цикла.

Число циклов нагрева и охлаждения выбирают в зависимости от конкретного химического состава сплава и предъявленных к изделию требований, согласно предлагаемому выражению. Оно лежит в пределах 2–10 циклов.

Для реализации способа заготовки, полученные литьем, или поковки нагревают до температуры на 50–150°С ниже температуры солидус и после кратковременной выдержки (10 мин) охлаждают в воздушной, жидкой или газовой среде. После охлаждения нагрев возобновляют. Для снижения скорости повторных нагревов и устранения окисления изделия следует размещать в закрытых контейнерах. Многократные нагревы и охлаждения прерывают изотермической выдержкой при верхней температуре цикла, при которой реализуется различие в плотности дефектов атомно–кристаллического строения, а следовательно, и растворимости крупных и мелких кристаллов избыточной фазы. При этом длительность изотермической выдержки не должна быть большой, чтобы избежать развития коалесценции – процесса, конкурирующего с описанными выше и ослабляющего эффективность предложенного способа ТЦО.

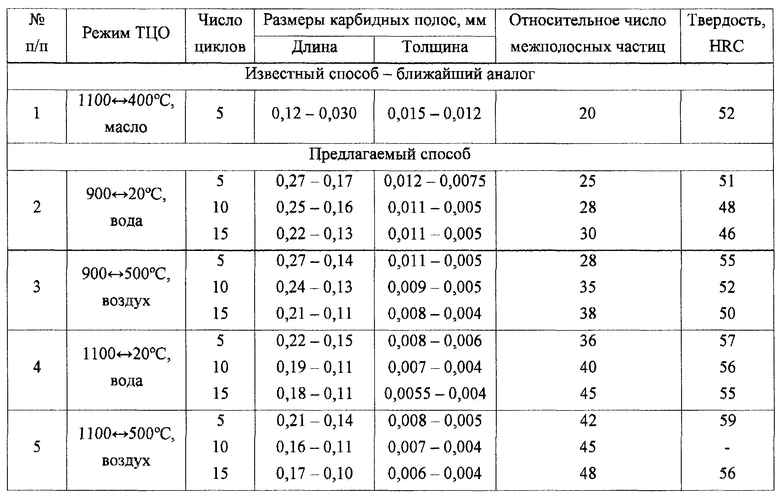

Пример. Исследование проводили на кованых образцах ледебуритной стали Х12 марочного состава. В исходном состоянии карбиды размещались преимущественно в виде полос с небольшим числом мелких частиц в межполосных участках. Количественно карбидную неоднородность характеризовали средними значениями длины и толщины полос, а также плотностью и размерами равноосных изолированных частиц в межполосных участках. В кованых образцах длина полос составила 0,20–0,31 мм, а толщина 0,008–0,017 мм. Термоциклическую обработку по предлагаемому способу вели по режимам 900↔20°С и 1100↔20°С, 900↔500°С и 1100↔500°С с охлаждением в воздухе и воде, и по режиму ближайшего аналога. Число циклов меняли от 2 до 15. Во всех случаях наблюдали сокращение протяженности карбидных полос и утонение их, но темп этих изменений зависел от режима ТЦО: повышение верхней температуры цикла и ускорение охлаждения способствовали развитию указанных изменений в структуре стали.

Параметры обработки и результаты испытаний представлены в таблице.

Из таблицы следует, что термоциклическая обработка многофазных деформированных железных сплавов по заявляемому способу приводит к уменьшению размеров карбидных полос, увеличению числа межполосных частиц наряду с относительно высокой твердостью при числе циклов от 2 до 10 по сравнению с ближайшим аналогом. Таким образом, ТЦО кованой стали Х12 по разработанным режимам способствует совершенствованию структуры за счет устранения карбидной полосчатости и более равномерного распределения карбидных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2016 |

|

RU2620417C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Жаропрочная сталь | 1990 |

|

SU1712456A1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1723153A1 |

Изобретение относится к области черной металлургии, а именно к термической обработке многофазных деформированных железных сплавов, преимущественно к заэвтектоидным сталям и чугунам. Способ включает многократные нагревы до температуры на 50-150°С ниже температуры солидус сплава, выдержку и охлаждение, а количество циклов нагрева (n) выбирают согласно выражению: n=Собщ.-0,8/В·k·ΔТ, где Собщ. - общее содержание углерода в сплаве, %; 0,8 - концентрация углерода в эвтектоиде, %; k - коэффициент растворимости, т.е. изменение концентрации углерода в аустените при изменении температуры на 1°С, равный (1-3)·10-3%С/°С; ΔT - температурный интервал циклирования выше А1 (ΔT=Tк-A1),°C; Тк - верхняя температура цикла, равная Тсолидус - (50-150)°С; А1 - эвтектоидная температура сплава, °С; В - доля растворения крупных карбидов, равная 0,3...0,5. Целесообразно количество циклов принять равным 2-10, многократные нагревы и охлаждения прерывать изотермической выдержкой при верхней температуре цикла, а окончательное охлаждение проводить в воздушной, жидкой или газовой среде. Способ термоциклической обработки многофазных деформированных железных сплавов обеспечивает высокие механические свойства сплавов за счет получения однородной структуры с равномерно распределенной избыточной фазой. 3 з.п. ф-лы, 1 табл.

где Собщ - общее содержание углерода в сплаве, %;

0,8 - концентрация углерода в эвтектоиде, %;

k - коэффициент растворимости, т.е. изменение концентрации углерода в аустените при изменении температуры на 1°С, равный (1...3)·10-3%С/°С;

ΔT - температурный интервал циклирования выше А1(ΔТ=Тк-А1),°С;

Тк - верхняя температура цикла, равная Тсолидус - (50... 150)°C;

А1 - эвтектоидная температура сплава, °С;

В - доля растворения крупных карбидов, равная 0,3...0,5.

| Известия вузов | |||

| Черная Металлургия | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| РЖ Металлургия | |||

| Реф | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| ФЕДЮКИН В.К | |||

| Метод термоциклической обработки металлов | |||

| - Л.: Из-во Ленинградского университета, с.134-136 | |||

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

RU2024627C1 |

Авторы

Даты

2004-12-10—Публикация

2003-05-21—Подача