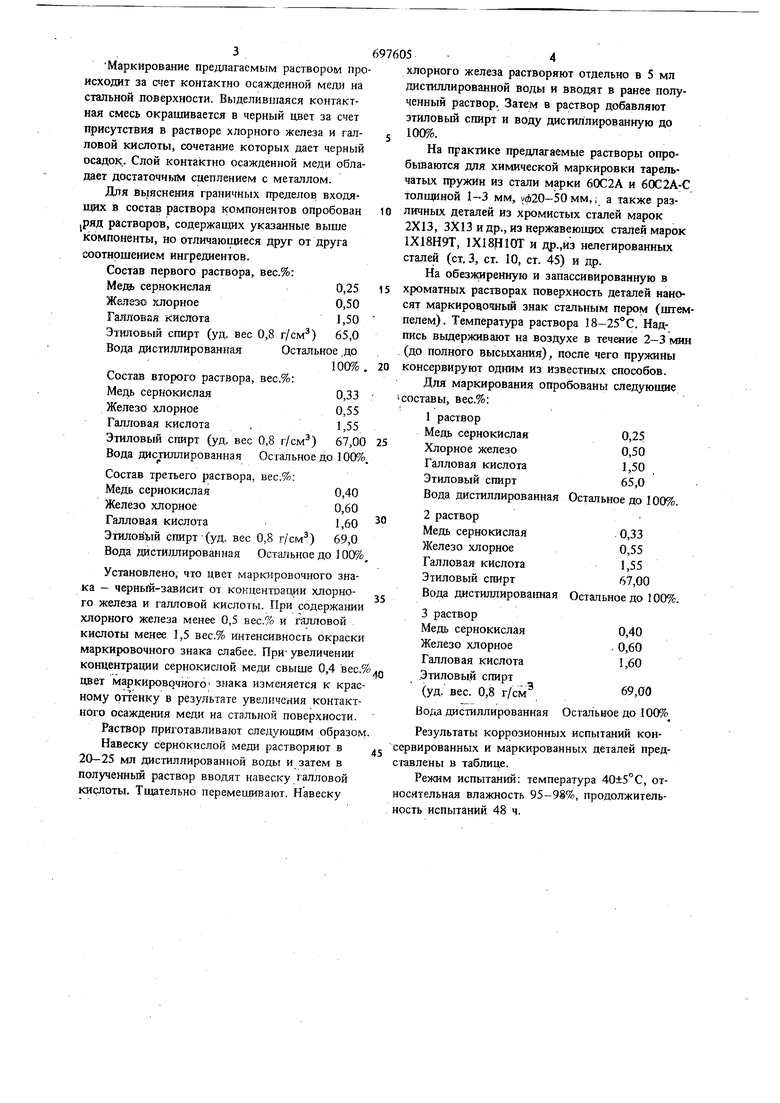

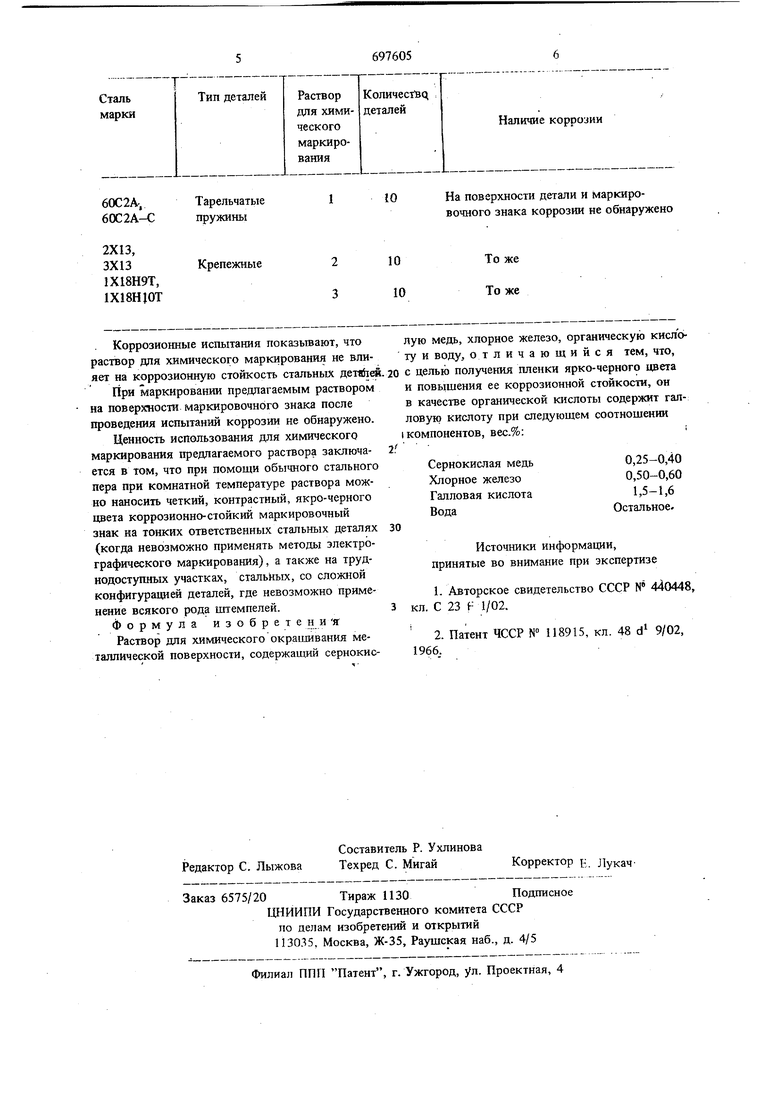

Изобретение относится к химической обработке металлов, обеспечивающей получение цветных защитных пленок, и может быть использовано при маркировании стальных деталей. Известен раствор для химического маркирования металлических деталей, содержащий азотную кислоту, хлорное железо, хлористый палладий и воду 1}. Недостатком этого маркирующего раствора является наличие в его составе азотной кислоты которая, будучи сильным окислителем, отрицательно влияет на коррозионную стойкость и про ностные характеристики стальных деталей, особенно деталей малых толщин, типа тарельчатых пружин и прочих ответственных стальных деталей, работающих с больщими нагрузками. Наиболее близким по составу к изобретению является раствор, содержащий сернокислую медь, хлорное железо, органическую кислоту, в качестве которой использована уксусная кис-, лота, и воду. Данный раствор обеспечивает получение защитной пленки, отличающейся по цвету j)T обрабатываемой поверхности 2. Однако для маркировки деталей из нержавеющей стали этот раствор непригоден, так как маркировочный знак получается слабовыраженным, практически невидимьп. Целью изобретения является получение пленки ярко-черного цвета и повышение ее коррозионной стойкости. Эта цель достигается тем, что предлатаемый раствор в качестве органической кислоты содер жит галловую кислоту при следующем соотношении компонентов, вес.%: Сернокислая медь0,25-0,40 Хлорное железо0,50-0,60 Галловая кислота1,5-1,6 ВодаОстальное В особых случаях, например при маркировании деталей, к которым предъявляются специфические требования или промьшка которых в воде недопустима или невозможно применение обезжириваюшлх средств перед маркировкой, в раствор добавляют этиловый спирт в количестве 65-69% за счет уменьшения содержания воды. Маркирование предлагаемым раствором происходит за счет контактно осажденной меди на стальной поверхности. Выделившаяся контактная смесь окрашивается в черный цвет за счет присутствия в растворе хлорного железа и галловой кислоты, сочетание которых дает черный осадок,. Слой контактно осажденной меди обладает достаточным сцеплением с металлом. Для выяснения граничных пределов входящих в состав раствора компонентов опробован |РЯД растворов, содержащих указанные выше компоненты, но отличающиеся друг от друга соотношением ингредиентов. Состав первого раствора, вес.%: Меда сернокислая0,25 Железо хлорное0,50 Галловая кислота1,50 Этиловый спирт (уд. вес 0,8 г/см) 65,0 Вода дистиллированнаяОстальное .до 100% . Состав второго раствора, вес.%: Медь сернокислая0,33 Железо хлорное0,55 Галловая кислота.1,55 Этиловый спирт (уд. вес 0,8 г/см) 67,00 Вода дистиллированная Остальное до 100% Состав третьего раствора, вес.%: Медь сернокислая0,40 Железо хлорное0,60 Галловая кислота1,60 Этиловый спирт-(уд. вес 0,8 г/см) 69,0 Вода дистиллированная Остальное до 00% Установлено, что цвет маркировочного знака - черньй-зависит от концентсации хлорного железа и галловой кисло1ы. При содержании хлорного железа менее 0,5 вес.% и галловой кислоты менее 1,5 вес.% интенсивность окраски маркировочного знака слабее. При увеличении концентрации сернокислой меди свыше 0,4 вес. цвет маркировочного знака изменяется к крас ному оттенку в результате увеличения контактного осаждения меди на стальной поверхности. PactBOp приготавливают следующим образом Навеску сернокислой меди растворяют в 20-25 мл Дистиллированной воды и затем в полученный раствор вводят навеску галловой кислоты. Тщательно перемешивают. Навеску хлорного железа растворяют отдельно в 5 мл дистиллированной воды и вводят в ранее полученный раствор. Затем в раствор добавляют этиловый спирт и воду дистиллированную до 100%. На практике предлагаемые растворы опробьшаются для химической маркировки тарельчатых пружин из стали марки 60С2А и 60С2А-С толщиной мм, иф20-50 мм,; а также различных деталей из хромистых сталей марок 2X13, 3X13 и др., из нержавеющих сталей марок 1Х18Н9Т, IX18H10T и др.,из нелегированных сталей (ст, 3, ст. 10, ст. 45) и др. На обезясиренную и запассивированную в хроматных растворах поверхность деталей наносят маркировочный знак стальным пером (штемпелем). Температура раствора 18-25С. Надпись вьщерживают на воздухе в течение 2-3 мин (до полного высыхания), после чего пружины консервируют одним из известных способов. Для маркирования опробованы следующие Составы, вес.%: 1раствор Медь сернокислая0,25 Хлорное железо0,50 Галловая кислота1,50 Этиловый спирт65,0 Вода дистиллированная Остальное до 100%. 2раствор Медь сернокислая. 0,33 Железо хлорное0,55 Галловая кислота1,55 Этиловый спирт67,00 Вода дистиллирова1шая Остальное до 100%. 3раствор Медь сернокислая0,40 Железо хлорное. 0,60 Галловая кислота1,60 .Этиловый спирт (уд. вес. 0,8 ,00 Вода дистиллированнаяОстальное до 100% Результаты коррозионных испытаний консервированных и маркированных деталей представлены в таблице. Режим испытаний: температура 40±5°С, относительная влажность 95-98%, продолжительность испытаний 48 ч.

Коррозионные испытания показьшают, что раствор для химического маркирования не влияет на коррозионную стойкость стальных детвй

При маркировании предлагаемым раствором на поверхности маркировочного знака после проведения испытаний коррозии не обнаружено.

Ценность использования для химического маркирования предлагаемого раствора заключается в том, что при помощи обычного стального пера при комнатной температуре раствора можно наносить четкий, контрастный, якро-черного цвета коррозионно-стойкий маркировочный знак на тонких ответственных стальных деталях (когда невозможно применять методы электрографического маркирования), а также на труднодоступных участках, стальных, со сложной конфигурацией деталей, где невозможно применение всякого рода штемпелей.

Формула изобретенияг

Раствор для химического окрашивания металлической поверхности, содержащий сернокислую медь, хлорное железо, органическую кислбту и воду, отличающийся тем, что, с целью получения пленки ярко-черного цвета и повь1щения ее коррозионной стойкости, он в качестве органической кислоты содержит галловую кислоту при следующем соотношении компонентов, вес.%:

Сернокислая медь0,25-0,40

Хлорное железо0,50-0,60

Галловая кислота1,5-1,6

ВодаОстальное.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 440448, кл. С 23 f: 1/02.

2.Патент ЧССР № 118915, кл. 48 d 9/02, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для химического маркирования стальных деталей | 1990 |

|

SU1733503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

| Электролит для электрохимического маркирования | 1984 |

|

SU1197801A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЖЕЛЕЗАВСЕС0103И,чЯ <3>& ПЛТ?НТИЯ--«т::1л^чЕс:;АЯEHbXHQVfcKA | 1965 |

|

SU174420A1 |

| Электролит для электрохимического маркирования | 1983 |

|

SU1136385A1 |

| Раствор для химической маркировки станных деталей | 1990 |

|

SU1836490A3 |

| Способ получения железо-лигносульфонатного комплекса | 1981 |

|

SU988823A1 |

| Флюс для пайки легкоплавкимипРипОяМи | 1979 |

|

SU829378A2 |

| Индикаторый состав для контроля герметичности | 1983 |

|

SU1118879A1 |

Авторы

Даты

1979-11-15—Публикация

1976-12-01—Подача