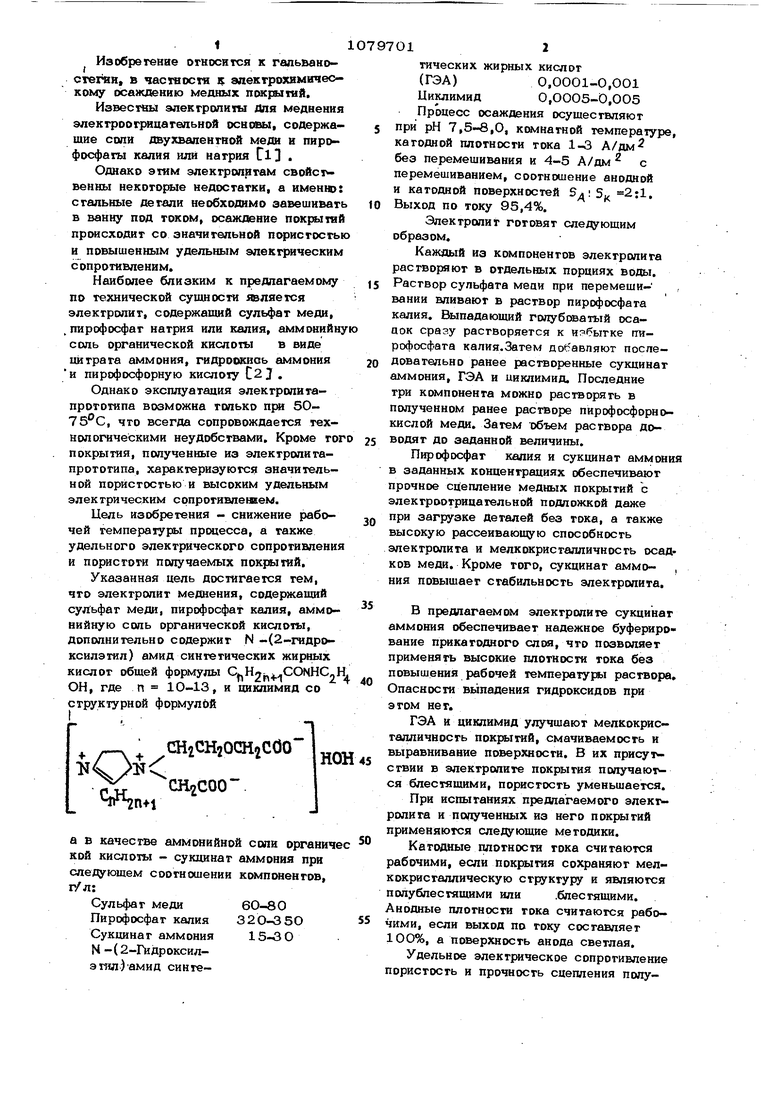

Иаобрегенне огносится к гальваностеган, в частности п электрохимическому осаждению медных покрытий. Известны электролиты Для меднения электроогрицательной оснокд, содержашие сопи двухвалентной меди и пирофосфагы калия или натрия Cl3 . Однако этим электролитам свойст венны некоторые недостатки, а именю стальные детали необходимо завешиват в ванну под током, осаждение пок{лып1 происходит со значительной пористость и повышенным удельным электрическим сопротивленим. Наиболее близким к предлагаемому по технической сущности является электролит, содержащий сульфат меди, пирофосфат натрия или калия, аммонийн ссщь органической кислоты в виде цитрата аммония, гидроокись аммония и пирофосфорную кислоту С21 . Однако эксплуатация электролитапрототипа возможна только при 5075 С, что всегда сопровождается технологическими неудобствами. Кроме то покрытия, полученные из электролитапрототипа, характеризуются значительной пористостью и ш 1соким удельным электрическим српротивленвем. Цель изобретения - снижение рабочей температуры прсщесса, а также удельного электрического сопротивлени и порисготи получаемых покрытий. Указанная цель достигается тем, что электролит меднения, содержаишй сульфат Меди, пирофосфат калия, аммонийную соль органической кислоты, дополнительно содержит N -(2-гидроксилэтил) амид синтетических жирных кислот обшей формулы .,4. ОН, где п 1О-13, и циклимид со структурной формулой CH2CH20CH2CdO НО Ю СН2СОО. а в качестве аммонийной соли органич кой кислоты - сукдинат аммония при следующем соотношении компонентов, г/л: Сульфат меди60-80 Пирофосфат калия 32О-350 Сукцинат аммония N -(2-Гидроксилэнад)амид синтеО1тических жирных кислот (ГЭА)0,0001-0,001 Циримид0,ООО5-0,005 Процесс осаждения осуществляют при рН 7,5-8,0, комнатной температуре, катодной плотности тока 1-3 А/дм без перемешивания и 4-5 А/дм с перемешиванием, соотношение анодной и катодной поверхностей д: 5 2:1. Выход по току 95,4%. Электролит готовят следующим образом. Каждый из компонентов электролита растворяют в отдельных порциях воды. Раствор сульфата меаи при перемешивании вливают в раствор пирофосфата калия. Выпадающий голубоватый осадок сразу растворяется к избытке гги- рофсх:фата калия.Затем добавляют последовательно ранее растворенные сукциНат аммония, ГЭА и ииклимид. Последние три компонента можно растворять в полученном ранее растворе пирофосфорнокислой меди. Затем объем раствора доводят до заданной величины. Пирофосфат калия и сукцинат аммония в заданных концентрациях обеспечивают прочное сцепление медных покрытий с электроотрицательной подложкой даже при загрузке Деталей без тока, а также высокую рассеивающую способность электролита и мелкокристалличность осадков меди. Кроме того, сукцинат аммо- , ния повышает стабильность электролита. В предлагаемом электролите сукцинат аммония обеспечивает надежное буферирование прикатодного слоя, что позволяет применять высокие плотности тока без повышения рабочей температуры раствора. Опасности выпадения гидроксидов при этом нет. ГЭА и циклимид улучшают мелкокристалличность покрьттий, смачиваемость и выравнивание поверхности. В их присут ствии в электролите покрытия получаются блестящими, пористость уменьшается. При испытаниях предлагаемого электролита и полученных из него покрытий применяются следующие методики. Катодные плотности тока считаются рабочими, если покрытия сохраняют мелкокристаллическую структуру и являются полу блестящими или .блестящими. Анодные плотности тока считаются рабочими, если выход по току составляет 10О%, а поверхность анода светлая. Удельное электрическое сопротивление пористость и прочность сцепления полученных медных покрытий проверяют по ГОСТ 9302-79.

Степень блеска устанавлнвают по ГОСТ 21484-76. Рассеивающую способность измеряют в ячейке Филда с cooi ношеннем расстояний от дальнего и ближнего катодов к аноду 2:1.

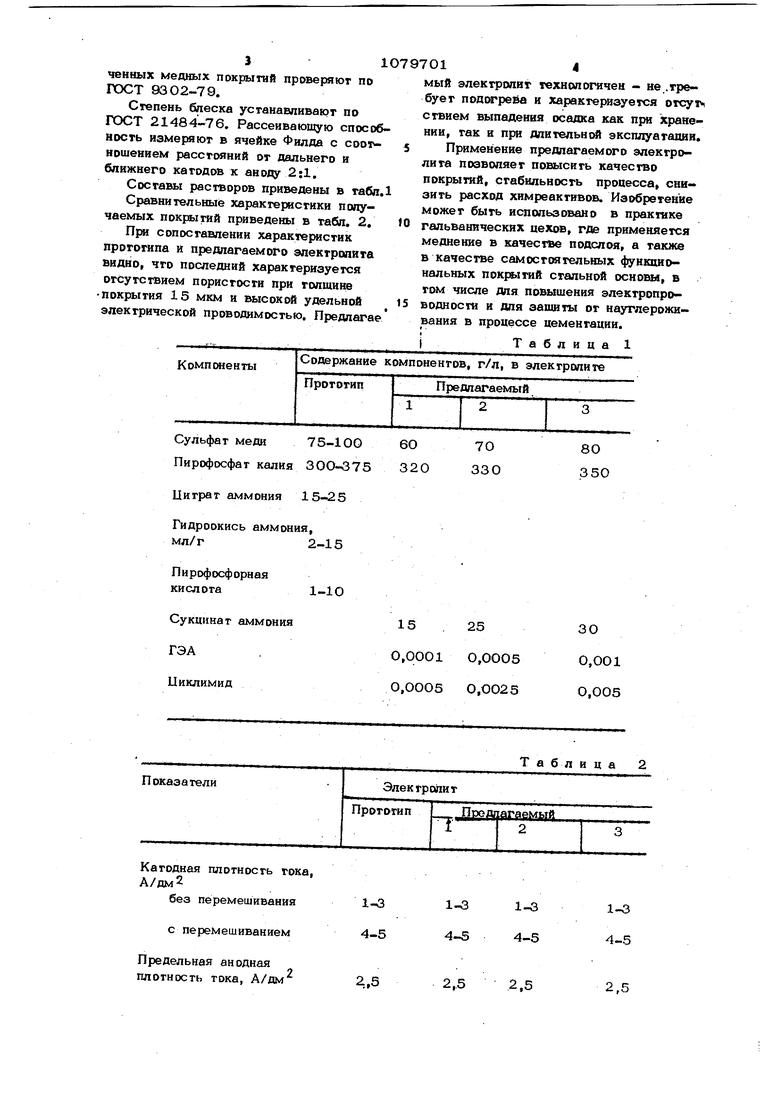

Составы растворов приведены в табп.

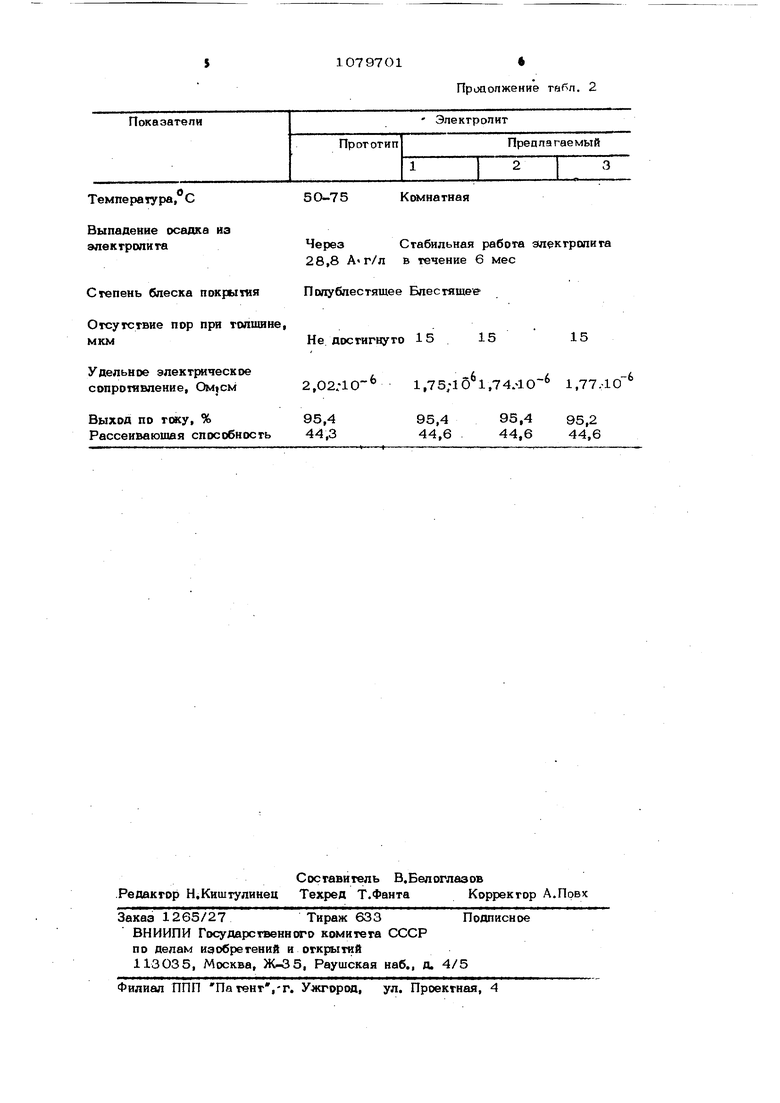

Сравнительные характеристики получаемых покрытий приведены в табл. 2.

ripi сопоставлении характеристик прототипа и предлагаемого электролита видно, что последний характеризуется отсутствием пористости при толщине покрытия 15 мкм и высокой удельной электрической проводимостью. Предлагает

мый электролит технологичен - не .требует подмрейа и характеризуется огсутч ствием выпадения осадка как при хранении, так и при ддительнЫ1 эксплуатадин.

Применение предлагаемого электрснлита позволяет повысить качество покрытий, стабильность процесса, снизить расход химреактивов. Изобретение может быть использовано в практике гальванических цехов, где применяется меднение в качестве подслоя, а также в качестве самостоятельных функциональных покр$ 1тий стальной основы, в том числе для повышения электропроводности и для защиты от науглероживания в процессе цементации.

IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ДЕКОРАТИВНЫХ МЕДНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028386C1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Электролит для меднения алюминия и его сплавов | 1986 |

|

SU1416529A1 |

| Электролит меднения | 1990 |

|

SU1761820A1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Электролит для осаждения покрытий из сплава олово-медь | 1991 |

|

SU1810398A1 |

| Электролит блестящего меднения | 1978 |

|

SU796249A1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Электролит блестящего меднения | 1977 |

|

SU812857A1 |

ЭЛЕКТРОЛИТ ЕДНЕНИЯ, .содержащий сульфат меди, пирофосфат калия и аммонийную соль органической кислоты, отличающийся тем, что, с целью снижения рабочей температуры процесса, а также удельного электрического сопротавления и пористоети получаемых покрытий , он дополнительно содержит N -

Цитрат аммония 15-25

Гидроокись аммония,

мл/г2-15

Пирофосфорная

1-10 кислота

Катодная плотность тока. А/дм 2

без перемешивания

с перемешиванием

Предельная анодная

плотность тока, А/дм

Т а б л и ц а 2

1-3

1-3

4-5

4-5

2,5

Проаолжение габл. 2 Комнатная Стабильная работа г(лектропита в течение 6 мес Блестящев о 15 1,75;1бЧ,74ЛО 1,77.-10 95,495,4 95,2 44,644,644,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пурин Б.А | |||

| и др | |||

| Комплексные электролиты в гальванотехнике, Рига, Лиесма, 1978, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коммутационное устройство для высоковольтных электрических машин постоянного тока с неподвижным якорем | 1938 |

|

SU54967A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-16—Подача