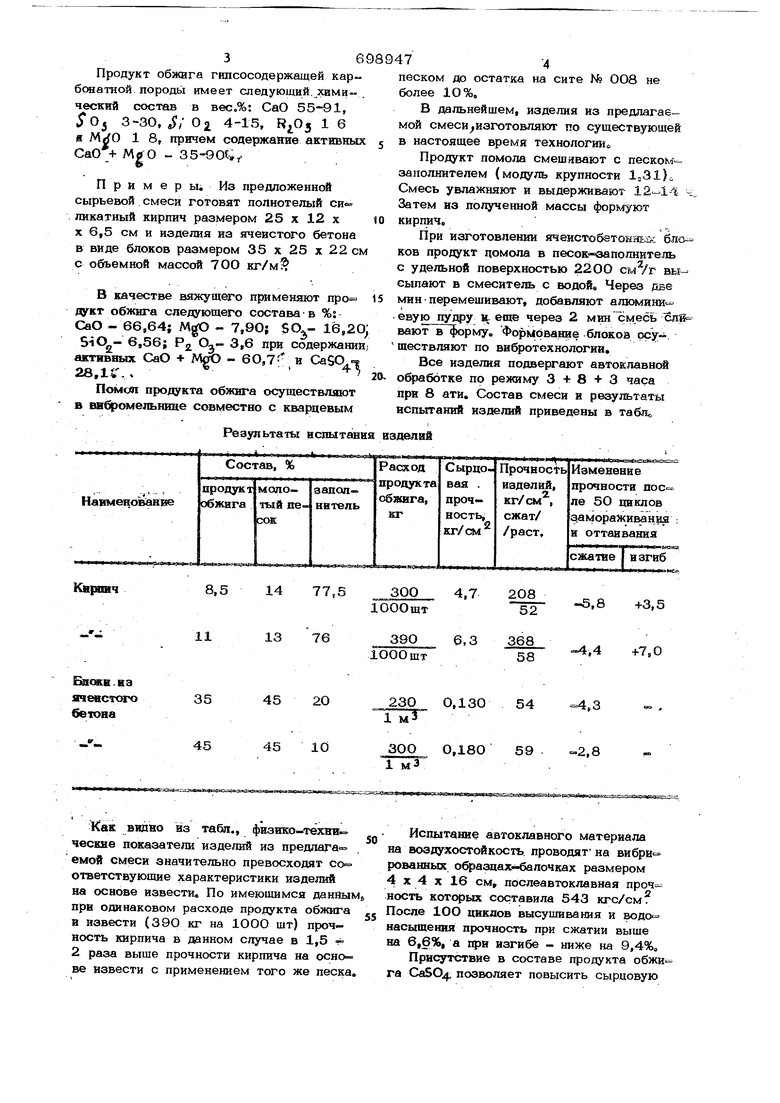

(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АВТОКЛАВНЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ Продукт обжига гипсосодержащей кар бсжатной порода имеет следующий.хими- ческий состав в вес.%: СаО , 3-30,/02 4-15, 1 6 я МХО 1 8, причем содержание активных СаО + MgO - П р и м е р ы. Из предложенной сырьевой смеси готовят полнотелый си ликатный кирпич размером 25 х 12 х X 6,5 см и изделия из ячеистого бетона в виде блоков размером 35 х 25 х 22 с с объемной массой ТОО кг/м5 В качестве вяжущего применяют дукт обжига следующего состава-в %: СаО - 66,64; MgO - 7,9О; 16,2О 5-iO - 6,56; PU Oj- 3,6 при содержани активных СаО + МрО - 6О,7 и CagO 28.14,. Помол продукта обжига осуществляют в ввбромельнице совместно с кварцевым

Результаты испытания взделвй песком до остатка на сите N9 ОО8 не более 1О%. В дальнейшем, изделия из предлагаемой смеси изготовляют по существующей в настоящее время технологии, Продукт помола смешивают с песком-заполнителем (модуль крупности 1з31)о Смесь увлажняют и выдерживают ч: Затем из полученной массы формуют кирпич. При изготовлении ячеистобетоыньа.: бло ков продукт цомола в песок-заполнитель с удельной поверхностью 2200 см /г ВЬЕ сыпают в смеситель с водой. Через две мин перемешивают, добавляют алюмини евую пудру 11 епю через 2 мин спК вают в форму. Формование блоков pcy-i ществляют по вибротехнологии. Все изделия подвергают автоклавной обработке по режиму 3 8 + 3 часа при 8 ати. Состав смеси и результаты испытаний изделий приведены в табле,

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2084418C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2653214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНОГО СИЛИКАТНОГО КИРПИЧА | 2003 |

|

RU2237641C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

| Вяжущее | 1980 |

|

SU903336A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1738786A1 |

Кв{шич

14

8,5

11

13 76

45 20

35

45 10

45 Как видно из табл., физико-.техвн ческве показатели изделий из предлага емой смеси значительно превосходят со ответствующие характеристики изделий на основе извести. По имеющимся данны при одинаковом расходе продукта обжига и извести (390 кг на 1ООО щт) прочность кирпича в данном случае в 1,5 2 раза выще прочности кирпича на основе извести с применением того же песка

300

-5,8

+3,5

ООщт

39О6,3 368

4,4 +7,0

ООшт58

230 0,130 54 -4,3 Т1Г Испытание автоклавного материала на воздухостойкость. проводят на вибри- рованных офазцах- -балочках размером 4 X 4 X 16 см, послеавтоклавная прочсность которых составила 543 кгс/см После 10О циклов высушивания и водо« насыщения прочность при сжатии выше на 6,6%, а при изгибе - ниже на 9,4% Присутствие в составе продукта обжига CaSO4 позволяет повысить сырцовую

прочность изделий из предлагаемой смеси за счет его гидратации в доавтоклавный период

Повышение механической прочности и мopoзoctoйкocтн изделий в услсжвях автоклавного твердения способствует о& рёГзовавию впмппексных соединений типа гидросульфосиликатов каяьци9« При этом образующийся дементвый камень обладает высокой воадухостойкостьк.

Формула вэобретеввя

1с Сырьевая смесь для взготовлення автоклавных свлккатяых взделай, включающая песок молотый, вяжущее в за- полнвтель, отличающаяся тем, что, с делью повыщення сырцовой в послеавтоклавной прочности в морозостойкостн изделий, она содержит в качестве вяжущего продукт обжига гипсо- содержащей карбонатной породы c;qpjiefb.

жанием 5-50%, при спепующем соотношении компонентов в вес,%:

5-70 песок молотый продукт обжига гипсосодержащей карбонатной по7-5 О роды

заполнитель остальное. 2. Сырьевая смесь по п.1, о т л в- o чающаяся тем, что продукт обжв га гипсосодержащей карбонатнЫ1 породы имеет слеоуюошй химический состав в ввс.%: СаО . 55-91, J О. З-ЗО, Sf Og 4-15, 1 6 в MI О 1 8, ЩЯ6чем содержанве актвввых СаО

5 AWt) 35-9ОС,.

Источники информадив, принят1 е во внвмавне при экспертвзё 1.Техивко-экономичёскве показатели работы предприятий по производству, свлвкатного кирпича М., 1976,

№ 31188О, кл, С О4 В 15/О6, 1968.

Авторы

Даты

1979-11-25—Публикация

1977-08-22—Подача