Изобретение относится к силикатным строительным материалам, например к производству силикатного кирпича.

Известна сырьевая смесь для изготовления силикатного кирпича, включающая известь 10-12%, песок 75-80% и тонкодисперсный отход керамзитового производства 10-13%.

Известна сырьевая смесь для изготовления силикатного кирпича, включающая известь, молотый песок, песок-заполнитель и до 25% глины.

Недостатком известных сырьевых смесей являются высокая сорбционная влажность силикатного кирпича и низкая его трещиностойкость.

Целью изобретения является снижение сорбционной влажности силикатного кирпича и повышение его трещиностойкости.

Пример. Используемые материалы характеризуются следующими показателями.

Известь- воздушная, кальциевая, негашеная, отвечающая требованиям ГОСТ

9179-77, 3-го сорта. Активность извести 71- 78%. Известь получают обжигом в шахтных печах известняка Жирновского месторождения при 1150°С на Новочеркасском экспериментальном заводе силикатных строительных материалов. После предварительного дробления известь совместно с песком размалывают в шаровых мельницах

Песок - кварцевый Обуховского карьера с модулем крупности 1,98, содержание ПГИ до 8%, средняя насыпная плотность 1,35 г/см3, истинная плотность 2,52 г/см3

Известково-кремнезистое вяжущее готовят путем совместного помола извести с песком. Тонкость помола вяжущего определяют по остатку на сите 008 в пределах 6- 7%. Удельная поверхность 4200-5900 см2/г Активность вяжущего в пределах 35/37%

Глина - Грушевского карьера, полиминеральная, кислая с содержанием оксидов Si02 61,3-62,6%; 6,4-7,3%; РеаОз 5,2- 6,3%; СаО 2,8-3,4%; МдО 4,5-4,9%, RaO 0,8- 1,2%, потери при прокаливании 10,3-11,8% Число пластичности глины 22,4-ч со

00

00 CN

23,1. Содержание глинистых частиц (менее 0,005 мм) 43-47%.

Керамзитовая пыль (отход) - из циклонов цеха № 2 керамзитового гравия Ростов- ского завода легких заполнителей. Удельная поверхность керамзитовой пыли 2480-2730 см2/г. Содержание оксидов: ЗЮ2 64,2-71,6%; 15,7-17,1%; Ре20з 6,4- 8,3%; СаО + МдО 4,3-5,7%; feO + NaaO 3,2- 3,9%; ЗОз 0,2-0,4%; потери при прокаливании 0,15-0,3%.

Электродная пыль (отход) - с электрофильтров обжигового цеха Новочеркасского электродного зааода. Электродная пыль образуется после длительной высокотемпе- ратурной обработки без доступа кислорода кососодержащей шихты для изготовления промышленных электродов. В процессе термической обработки из шихты удаляются летучие соединения. Электродная пыль характеризуется показателями: через сита с отверстиями 1,25 мм проходит 100%, 0,071 мм - 80-85%; удельная поверхность 2800- 3600 см /г; химический состав , мае. % углерод 52-74; карбид кремния 3-8; оксиды кремния, железа, алюминия остальное.

Из смесей указанных компонентов формуют прессованием образцы-цилиндры диаметром и высотой 50 мм при удельном давлении 20 МПа (в соответствии с приня- тым давлением прессования силикатного кирпича на заводах силикатных материалов). Отформованные образцы подвергают автоклавной обработке в заводском автоклаве вместе с силикатным кирпичом по ре- жиму;

Подъем давления в автоклаве 2,5

Выдержка при

давлении 0,8 МПа8

Сброс давления, ч1,5

Сорбционнную влажность образцов определяют по стандартной методике при относительной влажности воздуха 75,5% (над насыщенным раствором поваренной соли в эксикаторе) и при 98% (над водой).

Трещиностойкость оценивают величиной коэффициента после 24 ч выдерживания образцов в воздушно-сухих условиях

при относительной влажности воздуха 75,5 %.

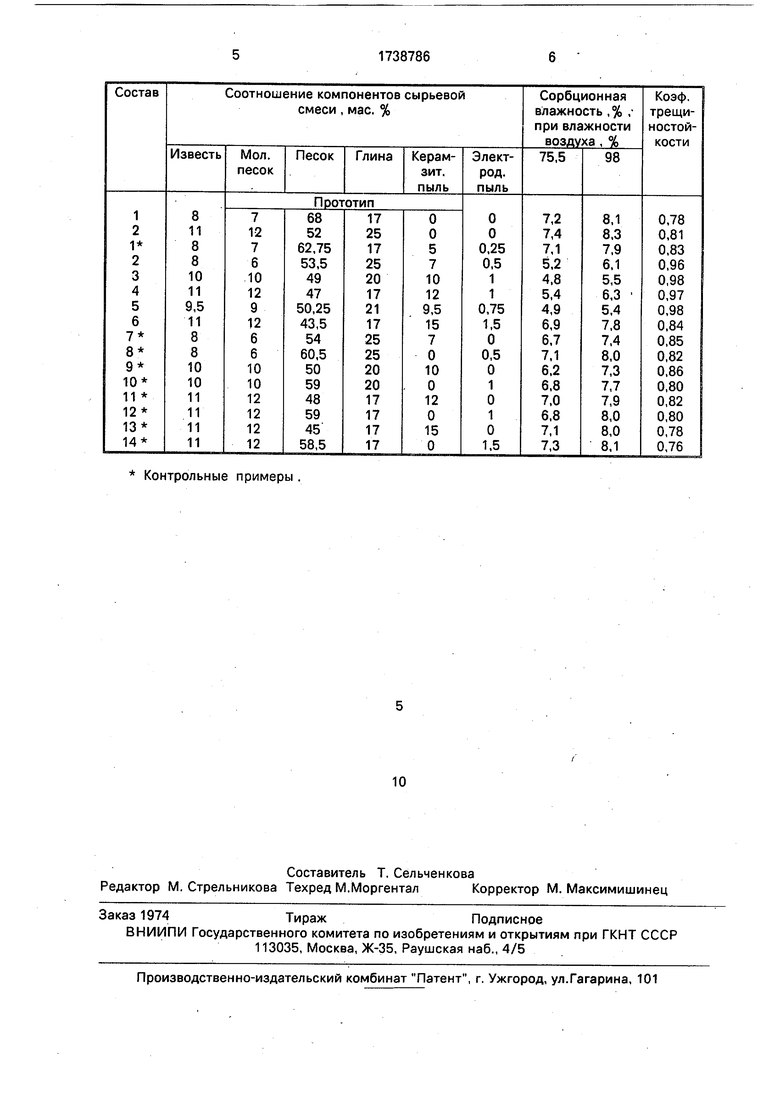

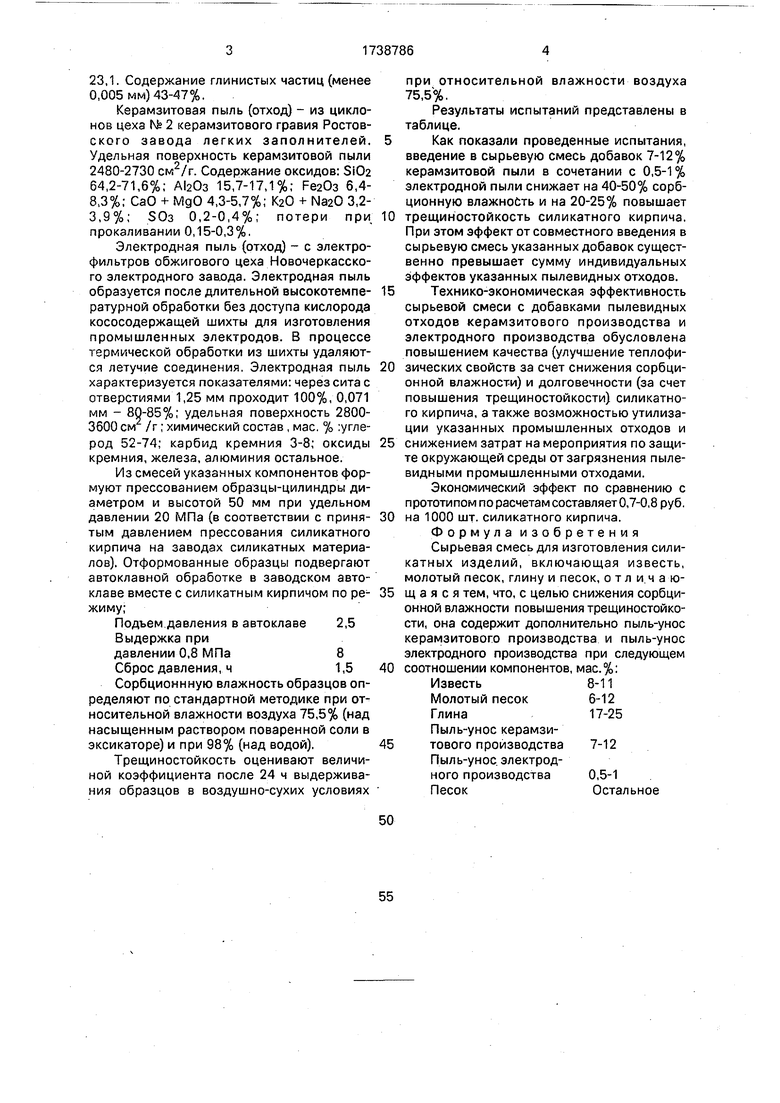

Результаты испытаний представлены в таблице.

Как показали проведенные испытания, введение в сырьевую смесь добавок 7-12% керамзитовой пыли в сочетании с 0,5-1 % электродной пыли снижает на 40-50% сорб- ционную влажность и на 20-25% повышает трещиностойкость силикатного кирпича. При этом эффект от совместного введения в сырьевую смесь указанных добавок существенно превышает сумму индивидуальных эффектов указанных пылевидных отходов.

Технико-экономическая эффективность сырьевой смеси с добавками пылевидных отходов керамзитового производства и электродного производства обусловлена повышением качества (улучшение теплофи- зических свойств за счет снижения сорбци- онной влажности) и долговечности (за счет повышения трещиностойкости) силикатного кирпича, а также возможностью утилизации указанных промышленных отходов и снижением затрат на мероприятия по защите окружающей среды от загрязнения пылевидными промышленными отходами.

Экономический эффект по сравнению с п рототипом по расчетам составляет 0,7-0,8 руб. на 1000 шт. силикатного кирпича. Формула изобретения Сырьевая смесь для изготовления силикатных изделий, включающая известь, молотый песок, глину и песок, отличающаяся тем, что, с целью снижения сорбци- онной влажности повышения трещиностойкости, она содержит дополнительно пыль-унос керамзитового производства и пыль-унос электродного производства при следующем соотношении компонентов, мас.%: Известь8-11

Молотый песок6-12

Глина17-25

Пыль-унос керамзитового производства 7-12 Пыль-унос электродного производства0,5-1 ПесокОстальное

Контрольные примеры .

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатных кирпичей | 2015 |

|

RU2626847C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1990 |

|

SU1742259A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Сырьевая смесь для изготовления силикатного кирпича и способ ее приготовления | 1980 |

|

SU878747A1 |

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

Сущность изобретения: сырьевая смесь содержит, мас.%: известь 8-11; молотый песок 6-12; глина 17-25; пыль-унос керамзитового производства 7-12; пыль-унос электродного производства 0,5-1; песок остальное. Известь размалывают совместно с песком, смешивают с остальными компонентами, прессуют образцы и подвергают их автоклавной обработке. Характеристики смеси сорбционная влажность4,8-6,3, коэффициент трещиностойкости 0,96-0,98. 1 табл.

| СЫРЬЕВАЯ СМЕСЬ | 0 |

|

SU392027A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Хавкин Л,М | |||

| Технология силикатного кирпича | |||

| М., 1982, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1992-06-07—Публикация

1990-10-15—Подача