Изобретение относится к производству электрокерамических материалов для изготовления высоковольтных изоляторов.

Керамика - один из самых перспективных материалов 21 века. По данным ЮНЕСКО по структуре производства материалов в мире основную часть составляет керамика (62%), древесина (23%) и черные металлы (12%). По темпам наращивания производства лидируют керамика (8,7%), полимеры (7,9%) и цветные металлы (5,9%). Масса ежегодно производимых в мире керамических материалов составляет более 4,2 млрд тонн в год. Такие объемы будут сохраняться и в последующие годы. Керамика, обладающая функциональными свойствами, отсутствующими у металлов и пластмасс, таит в себе неограниченные потенциальные возможности применения во всех отраслях промышленности. Многообразие свойств и функций керамических материалов позволяет заменить ими дорогостоящие металлы, такие как хром, кобальт, вольфрам и др.

С распадом СССР Россия осталась без собственной сырьевой базы для производства тонкой керамики, за ее пределами оказалось производство синтетических алмазов и алмазных шлифовальных кругов, карбидокремниевых нагревателей, твердосплавных порошков и инструмента, режущего инструмента на основе новой керамики и других изделий из керамики. Поэтому возникает необходимость внедрения в промышленность отечественных нетрадиционных материалов.

Из всех видов сырьевых материалов, используемых в производстве электрофарфора, наиболее непостоянными по своему минералогическому и химическому составу являются полево-шпатовые материалы, которые к тому же содержат большое количество загрязняющих примесей. Непостоянство состава особенно затрудняет производство высоковольтных изоляторов, к которым предъявляются повышенные требования в отношении механической и электрической прочности.

Известна фарфоровая масса для изготовления высоковольтных изоляторов, которая содержит глину тугоплавкую, каолин, кварц-серицитовый фарфоровый камень и волластонит (пат. РФ №2103237, опубликованный 27.01.98 г.).

Недостатком этого технического решения является высокая стоимость керамической массы вследствие использования дефицитных материалов: кварц-серицитового фарфорового камня, каолина и волластонита, которые добываются преимущественно за пределами России и ввозятся в Россию по высоким ценам.

Наиболее близким аналогом к заявляемому техническому решению является фарфоровая масса по авт. св. СССР №547429, опублик. 25.02.77, включающая песок кварцевый, глину и бой фарфоровый, а также другие компоненты в следующем соотношении компонентов в масс.%: каолин - 10-30; глина - 20-38; песок кварцевый - 8-35; пегматит или полевой шпат - 8-32; бой фарфоровый - 1-20; дистен-силиманитовый концентрат - 6-36.

Недостатком данного материала является высокая и нестабильная усадка вследствие нестабильного качества каолинового и полевошпатного сырья, что влечет нестабильность химического состава получаемой керамической массы, в результате чего усложняется подбор режимов изготовления массы, повышается брак продукции, а также и ее себестоимость.

Кроме того, недостатком данного технического решения является высокая энергоемкость способа получения продукта вследствие необходимости обжига при высокой температуре, что также повышает себестоимость продукта.

Недостатком также является высокая стоимость известной керамической массы вследствие использования дефицитных материалов: каолина и дистен-силиманитового концентрата, которые добываются преимущественно за пределами России и ввозятся в Россию по высоким ценам.

Техническим результатом предложенного технического решения является снижение энергоемкости при получении электротехнической фарфоровой массы, а также обеспечение ее низкой и стабильной усадки за счет обеспечения стабильности химического состава получаемой керамической электрофарфоровой смеси, а также за счет снижения температуры обжига.

Указанный технический результат достигается тем, что известный керамический материал, включающий глину огнеупорную, песок кварцевый и фарфоровый бой, в соответствии с предложенным техническим решением дополнительно содержит отечественную каолино-кварцевую смесь и отечественный микроклиновый продукт 2МК-2 в следующем соотношении компонентов в масс.%: глина огнеупорная - 18-20; песок кварцевый - 5-9; микроклиновый продукт 2МК-2 - 12-16; каолино-кварцевая смесь - 45-53; бой фарфоровый - 8-10.

Опытным путем с учетом необходимого химического и минералогического состава было определено количество вводимых дополнительно компонентов и общее соотношение компонентов. Введение дополнительно 45-53 масс.% отечественной каолино-кварцевой смеси (ТУ 5729-092-1261598802), а также 12-16 масс.% отечественного микроклинового продукта 2МК-2 (http://geolnerud.net/page/str/vkl/231210.html) при указанном выше соотношении компонентов по химическому и минералогическому составу позволяет получить керамическую массу при температуре обжига в интервале 1250-1280°C, кроме того, при этом обеспечивается низкая и стабильная усадка в пределах 8-9%.

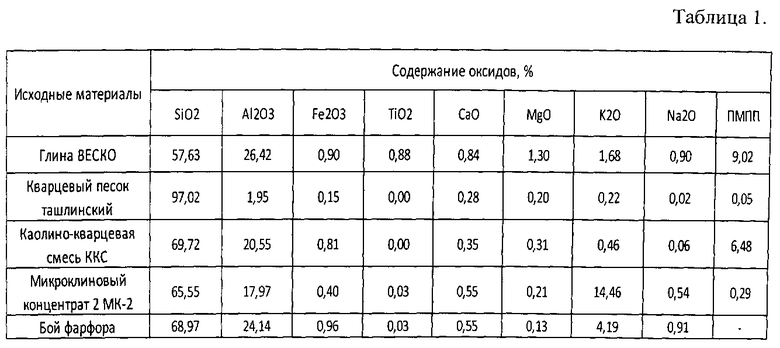

Предлагаемые составы керамической массы исследовались в лабораторных условиях. При этом были использованы исходные материалы, химический состав которых представлен в таблице 1.

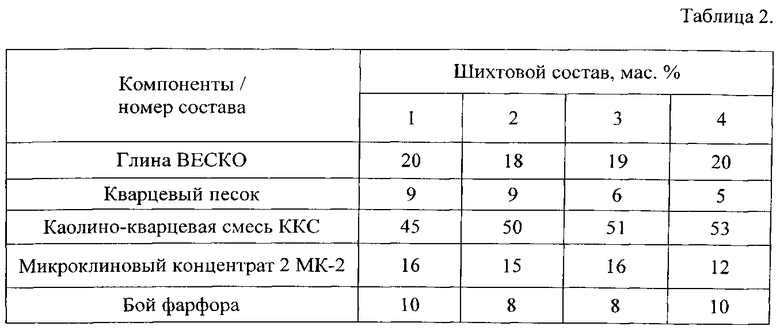

Были исследованы свойства керамической - электрофарфоровой массы при следующих шихтовых составах (таблица 2).

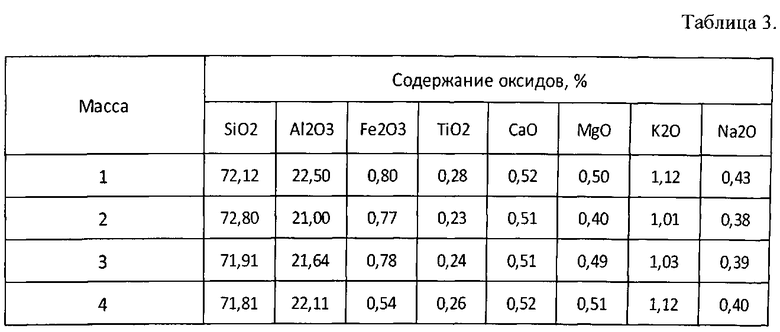

Химический состав получаемой керамической - электрофарфоровой массы представлен в таблице 3.

Из данной таблицы видно, что при разных шихтовых составах 1-4 получаемые керамические массы имеют практически одинаковый химический состав, что позволяет применять стабильные технологические режимы при изготовлении продукта и получать керамические массы со стабильными свойствами.

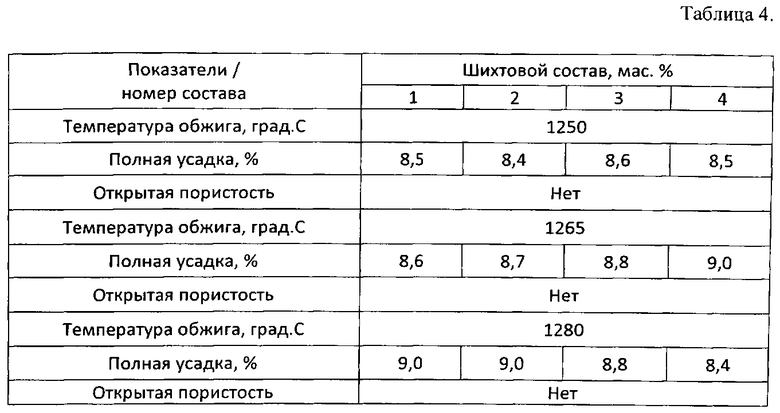

Величина усадки предлагаемой массы и открытая пористость при различных температурах обжига представлены в таблице 4.

Из таблицы 4 видно, что при температуре обжига предлагаемых керамических смесей в интервале 1250-1280°C получены стабильные показатели по полной усадке, а также по отсутствию открытой пористости исследуемых масс.

В указанном интервале температур протекают диффузионные процессы, обуславливающие равномерное распределение кристаллических образований в черепке и уменьшение пористости до полного ее исчезновения.

При более низких температурах обжига не удается получить массу без пор, а при повышении температуры обжига возможно выделение газов, вспучивание черепка, что снижает качество изделий.

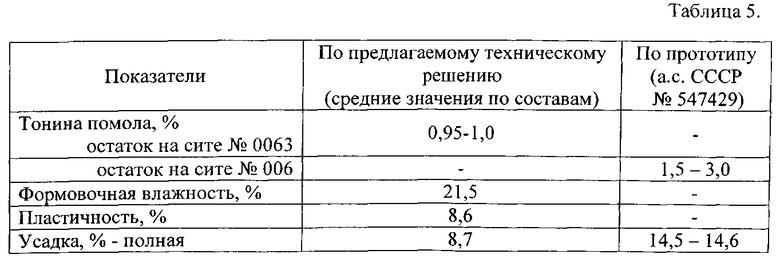

Керамические свойства предлагаемой электрофарфоровой массы в сравнении с прототипом представлены в таблице 5.

Таким образом, предложенная совокупность существенных признаков позволяет получить поставленный технический результат: обеспечение низкой и стабильной усадки предложенной керамической массы за счет обеспечения стабильности ее химического состава. Кроме того, за счет снижения температуры обжига обеспечивается снижение энергоемкости при изготовлении электротехнической фарфоровой массы при одновременном повышении ее качества.

Учитывая, что стоимость отечественных материалов существенно ниже стоимости импортных материалов, заявленная керамическая смесь имеет более низкую себестоимость при сохранении высоких качественных показателей полученной смеси.

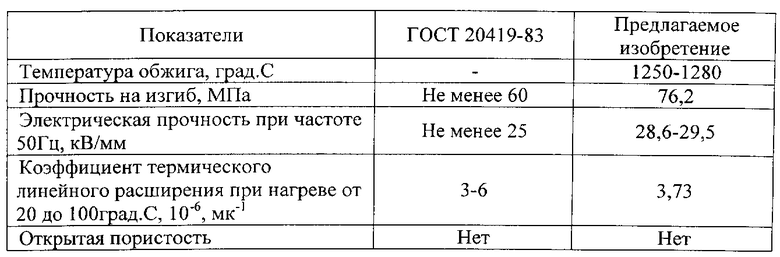

Сопоставление свойств заявленного состава с требованиями ГОСТ

Пример конкретного осуществления

Подготовку массы производят известным способом путем совместного тонкого мокрого помола указанных сырьевых компонентов в указанном составе в шаровой мельнице до остатка 0,95-1,0% на сите №0063.

Готовый шликер под давлением 30 атм подается на сушку в атомизатор, где происходит испарение воды и образование гранул керамического материала по предложенному изобретению влажностью 5-6% для дальнейшего прессования керамических изделий.

Получение изделий осуществляется путем пластического формования или экструзией. Сушка изделий осуществляется в сушилке любой конструкции - конвективной или радиационной. Температура сушки 90-100°C при относительной влажности воздуха 10-15% до остаточной влажности 1,5-2,0%. Высушенные электрофарфоровые изделия покрывают глазурью и направляют на обжиг. Обжиг проводят при температуре 1250-1280°C.

В указанном интервале температур протекают диффузионные процессы, обуславливающие равномерное распределение кристаллических образований в черепке и уменьшение пористости до полного ее отсутствия.

Предложенный состав керамической массы обладает низкой и стабильной усадкой за счет обеспечения стабильности химического состава. Кроме того, за счет снижения температуры обжига по сравнению с прототипом обеспечивается снижение энергоемкости при изготовлении электротехнической фарфоровой массы.

Учитывая, что стоимость отечественных материалов существенно ниже стоимости импортных материалов, заявленная керамическая смесь имеет более низкую себестоимость при сохранении высоких качественных показателей полученной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ГРАНИТА | 2012 |

|

RU2494067C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2493134C1 |

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

Изобретение относится к производству электрокерамических материалов для изготовления высоковольтных изоляторов. Техническим результатом изобретения является повышение прочности на изгиб и электрической прочности изделий. Керамическая масса для получения электротехнического фарфора включает глину огнеупорную, песок кварцевый, фарфоровый бой, каолино-кварцевую смесь и микроклиновый продукт 2МК-2 при следующем соотношении компонентов в мас.%: глина огнеупорная - 18-20; песок кварцевый - 5-9; микроклиновый продукт 2МК-2 - 12-16; каолино-кварцевая смесь - 45-53; бой фарфоровый - 8-10. 1 пр., 5 табл.

Керамическая масса для получения электротехнического фарфора, включающая глину огнеупорную, песок кварцевый и фарфоровый бой, отличающаяся тем, что она дополнительно содержит каолино-кварцевую смесь и микроклиновый продукт 2МК-2 в следующем соотношении компонентов в мас.%:

глина огнеупорная - 18-20;

песок кварцевый - 5-9;

микроклиновый продукт 2МК-2 - 12-16;

каолино-кварцевая смесь - 45-53;

бой фарфоровый - 8-10.

| Фарфоровая масса | 1975 |

|

SU547429A1 |

| Керамическая масса для изготовления глазурованных изделий | 1976 |

|

SU543641A1 |

| ФАРФОРОВАЯ МАССА | 2007 |

|

RU2351570C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| Способ обработки лопастей гребных винтов и устройство для его осуществления | 1980 |

|

SU1053982A1 |

Авторы

Даты

2015-01-10—Публикация

2013-04-30—Подача