1

Изобретение относится к химической обработке поверхности металлических изделий и может найти применение в машиностроении, в частности при много- процессной очистке внутренних и наружных поверхностей трубок, например холодильников.

Известно устройство для химической обработки трубок, использующее сжатый воздух для перемещения рабочих жидкостей, соцержащее емкости для технологических жидкостей, рабочую камеру для трубок и сливные резервуары для жидкостей. Рабочие емкости соединены со сливными резервуарами через полость рабочей камеры с помощью системы трубопроводов со встроеннными в них кранами переключения, управляемыми от программного механизма. При этом рабочая камера установлена наклонно и имеет по длине промежуточные сливы, соединенные со сливной емкостью, находящейся по давлением и связанной посредством трубопроводов и кранов переключения со

СЛИВНЫМИ емкостями для технологических жидкостей Cl .

Однако это устройство сложно по конструкции из-за необходимости установки большого количества соединительных трубопроводов и кранов управления и занимает большую производственную площадь.

Известен также агрегат для комбинированной очистки внутренних вакуумных поверхностей металлических трубоп содержащий ванны для технологических жидкостей с рабочими емкостями, связанными с ваннами посредством кранов и подключенными посредством трубопроводов к приемнику для изделий, устройство возврата технологической жидкости из приемника в ванны и устройство подачи сжатого воздуха в рабочие емкости 2.

Этот агрегат является наиболее близким к предлагаемой установке по технической сущности и достигаемому результату..

Однако управление агрегатом производится вручную, вследствие чего агрегат

имеет небольшие технологические. возможности. Агрегат не позволяет проводить обработку более чем в трех рабочих средах, так как конструкция устройства возврата технологической жидкости из приемника изделий в ванны не обеспечивает раздельный отвод большого числа рабочих сред без их смешивания.

Целью изобретения являются автоматизация процесса обработки и улучшение условий труда.

Зго достигается тем, что установка снабжена многопозиционным краном и программным управлением, установленным в трубопроводах, краны рабочих емкостей выполнены в виде обратных клапанов, размещенных у основания емкостей, а приемник для изделий связан с ваннами посредством трубы, опущенной в последние до уровня обратного клапана.

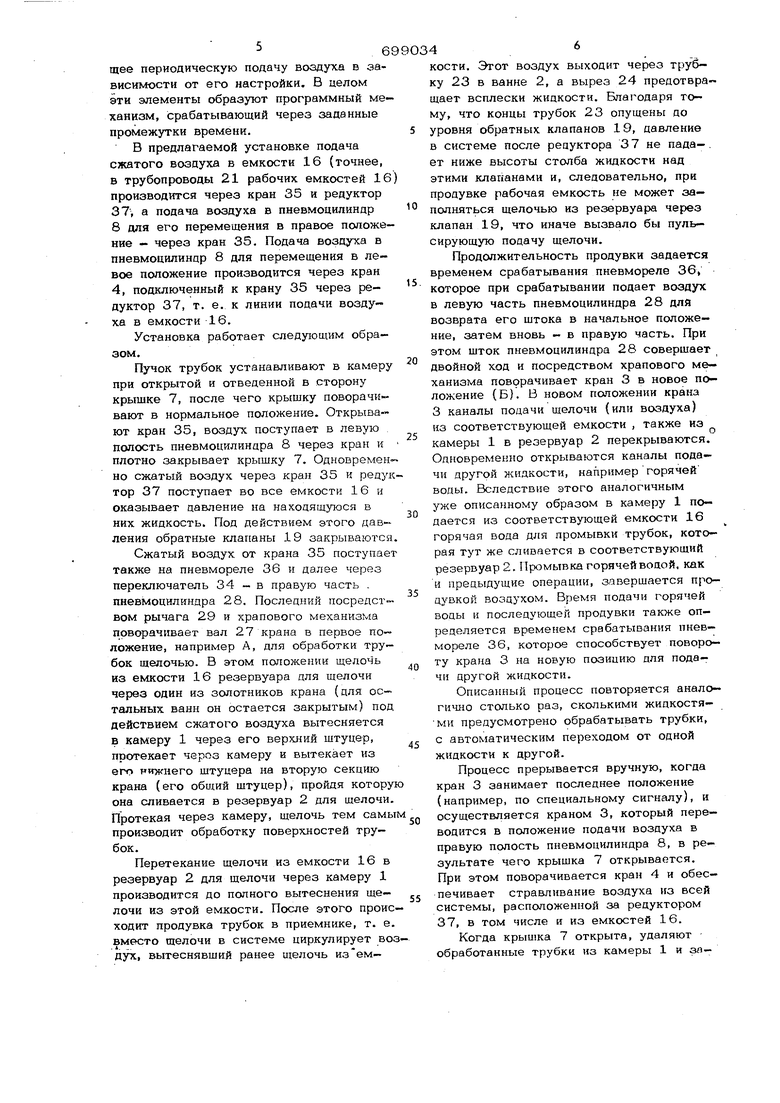

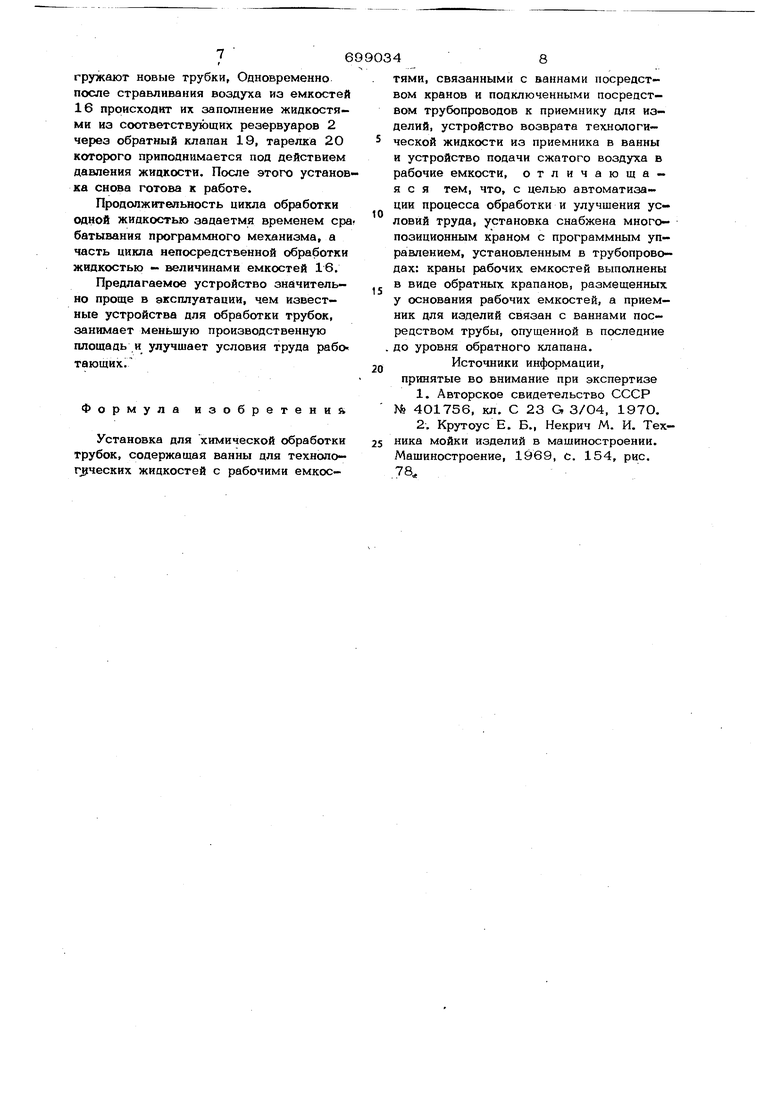

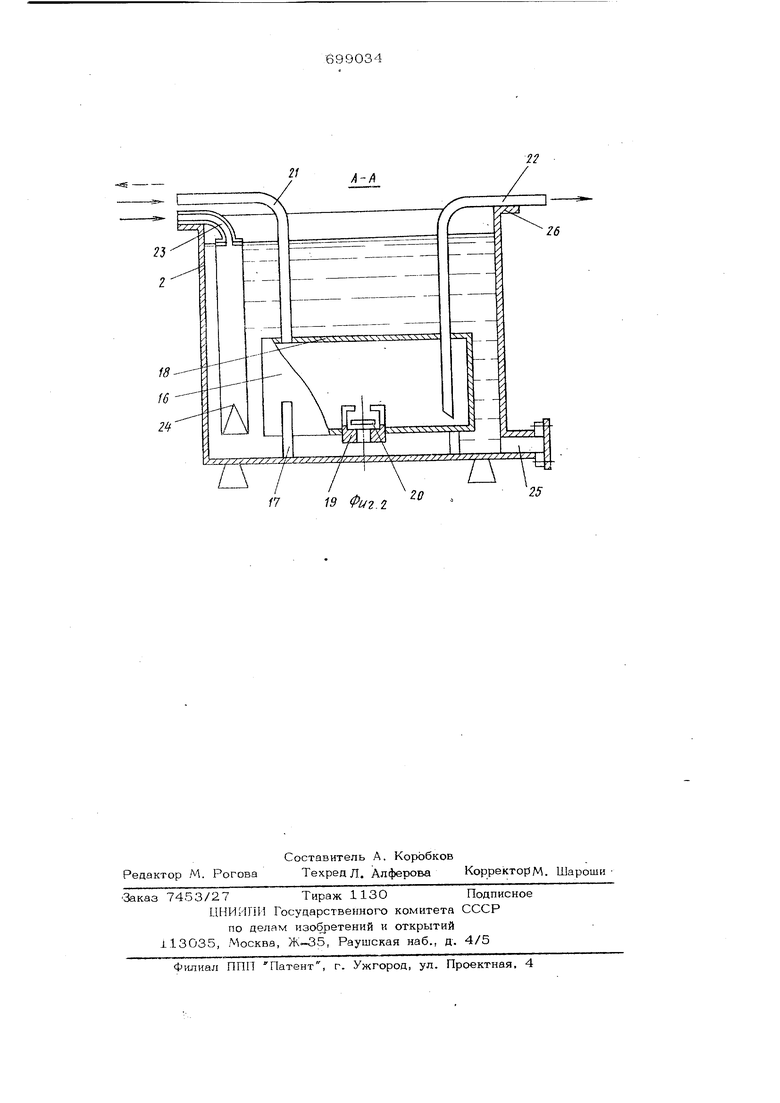

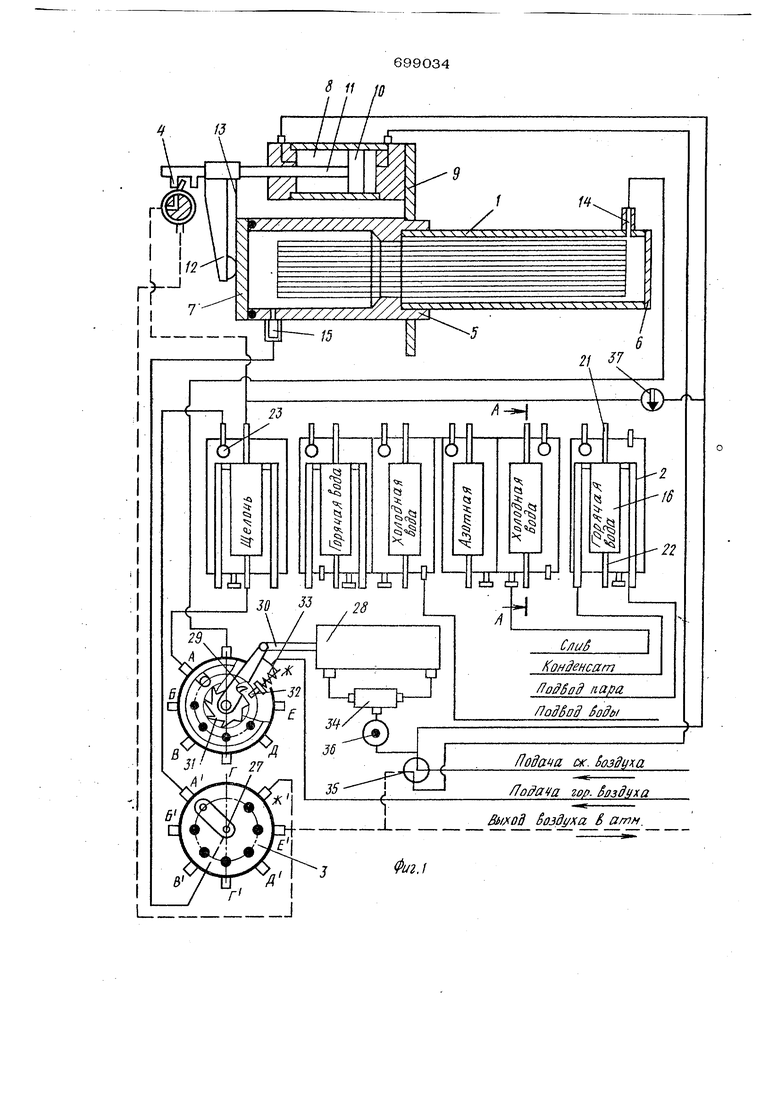

На фиг. 1 изображена установка, общая схема; на фиг. 2 - разрез А-А на фиг. 1,

Устройство для обработки трубок со- держит рабочую камеру 1 для обрабатываемых трубок, сливные резервуары 2 для технологических жидкостей, програм- ный переключатель 3 и систему трубопроводов, соединяющих резервуары 2 с камерой 1 через посредство пограммно- го переключателя, а также кран 4 страв ливания воздуха из системы.

Рабочая камера 1 выполнена в виде полостиПО размерам обрабатываемых изделий, обрадованной цилиндрическим корпусом 5 с дном 6 и крышкой 7. Последняя снабжена механизмом зажима, состоящим из пневмоцилиндра 8, закрепленного на плате 9, поршень 10 которого связан посредством штока 11с кронштейном 12, воздействующим на крышку 7 через пластину 13. Кронштейн 12 с пластиной 13 и крышкой 7 установлен поворотно на штоке 11.5

В камере .1 имеются два штуцера: входной 14 в верхней части-и выходной 15, расположенный в нижней части приемника.

В каждом сливном резервуаре 2, заполненном соответствующей рабочей жидкостью, смонтирована емкость 16 для технологической жидкости, установленная на опорах 17 на дне резервуара. Емкость 16 образована герметичным кор- пусом 18, в нижней части которого имеется обратный клапан 19 со свободно лежащей тарелкой 2О. В верхнюю

часть емкости 16 вмонтирован трубопровод 21 подвода сжатого воздуха и трубопровод 22 отбора жидкости на обработку, для чего конец последнего опущен к донышку емкости 16.

В каждом сливном резервуаре распо ложен расширенный конец трубопровода 23 возврата жидкости с обработки. Конец этого трубопровода опущен до уровня обратного клапана 19 емкости 16, вследствие чего при наличии жидкости в ванне на конце этого трубопровода имеется гидростатическое давление, равное высоте столба жидкости на уровне обратного клапана. Расширенный конец трубопровода 23 имеет также клиновой вырез 24. Каждый резервуар 2 имеет сливной патрубок 25, фланец 26 для установки крышки, кроме того, в него могут быть вмонтированы вспомогательные патрубки и трубопроводы, например, подачи пара для обогрева жидкости, слива жидкости и т. п.

Программный переключатель 3 представляет собой сдвоенный многопозиционный кран, состоящий из корпуса с помещенными в него двумя изолированными друг от друга золотниками, закрепленными на общем валу 27. Один из этих золотников распределяет жидкости из емкости 16, которые подводятся к соответствующим штуцерам (А, Б, В. . .) крана, на один общий выходной штуцер, ведущий к камере 1. Другой золотник распределяет жидкости, поступающие на кра из другого штуцера камеры, обратно на резервуары 2 (штуцеры А , Б , В и т. д.)-. Кран приводится посредством пневмоцилиндра 28 двойного действия, с которым он связан рычагом 29, сидящим на валу 27 крана, с одной стороны, и прикрепленным к штоку ЗО пневмоцилиндра, с другой стороны.

Под рычагом 29 расположен храповой механизм, состоящий из храпового колеса 31, сидящего на валу 27, и собачки 32 с пружиной 33, закрепленных на нижней стороне рычага 29.

Пневмоцилиндр 28 соединен с переключателем 34 посредством трубопроводов, подключенных по обеим сторонам поршня. Этот переключатель представляет собой воздухораспределитель на два направления с пневматическим управлением. Переключатель 34 подключен к сжатому воздуху через четырехходовой кран 35 и пневмореле 36, обеспечиваю- щее периодическую подачу воздуха в зависимости от его настройки. В целом эти элементы образуют программный ме ханизм, срабатывающий через заданные промежутки времени. В предлагаемой установке подача сжатого воздуха в емкости 16 (точнее, в трубопроводы 21 рабочих емкостей 16 производится через кран 35 и редуктор 37, а подача воздуха в пневмоцилиндр 8 для его перемещения в правое положе ние - через кран 35. Подача воздуха в пневмоцилинцр 8 для перемещения в левое положение производится через кран 4, подключенный к крану 35 через редуктор 37, т. е. к линии подачи воздуха в емкости 16. Установка работает следующим образом. Пучок трубок устанавливают в камеру при открытой и отведенной в сторону крышке 7, после чего крышку поворачивают в нормальное положение. Открывают кран 35, воздух поступает в левую полость пневмоцилиндра 8 через кран и плотно закрывает крыщку 7. Одновремен но сжатый воздух через кран 35 и реду тор 37 поступает во все емкости 16 и оказывает давление на накодящуюся в них жидкость. Под действием этого давления обратные клапаны 19 закрываются Сжатый воздух от крана 35 поступае также на пневмореле 36 и далее через переключатель 34 - в правую часть . пневмоцнлиняра 28. Последний посредством рычага 29 и храпового механизма поворачивает вал 27 крана в первое положение, например А, для обработки трубок щелочью. В этом положении щелочь из емкости 16 резервуара для щелочи через один из золотников крана (для остальных ванн он остается закрытым) под действием сжатого воздуха вытесняется в камеру 1 через его верхний штуцер, протекает чероз камеру и вытекает из его нижнего щтуцера на вторую секцию крана (его общий щтуцер), пройдя котору она сливается в резервуар 2 для щелочи. Протекая через камеру, щелочь тем самы производит обработку поверхностей трубок. Перетекание щелочи из емкости 16 в резервуар 2 для щелочи через камеру 1 производится до полного вытеснения щелочи из этой емкости. После этого проис ходит продувка трубок в приемнике, т. е. вместо щелочи в системе циркулирует воз дух, вытеснявщий ранее щелочь иземКОСТИ. Этот воздух выходит через трубку 23 в ванне 2, а вырез 24 предотвращает всплески жидкости. Е лагодаря тому, что концы трубок 23 опущены до уровня обратных, клапанов 19, давление в системе после редуктора 3 7 не пада- . ет ниже высоты столба жидкости над этими клапанами и, следовательно, при продувке рабочая емкость не может заполняться щелочью из резервуара через клапан 19, что иначе вызвало бы пульсирующую подачу щелочи. Продолжительность продувки задается временем срабатывания пневмореле 36, которое при срабатывании подает воздух в левую часть пневмоцилиндра 28 для возврата его штока в начальное положение, затем вновь - в правую часть. При этом щток пневмоцилиндра 28 совершает двойной ход и посредством храпового механизма поворачивает кран 3 в новое положение (Б). В новом папожении крана 3 каналы подачи щелочи (или воздуха) из соответствующей емкости , также из камеры 1 в резервуар 2 перекрываются. Одновременно открываются каналы подачи другой жидкости, например горячей воды. Вследствие этого аналогичным уже описанному образом в камеру 1 подается из соответствующей емкости 16 горячая вода для промывки трубок, которая тут же сливается в соответствующий резервуар 2. Промывка горячей водой, как и предыдущие операции, завершается продувкой воздухом. Время подачи горячей воды и последующей продувки также определяется временем срабатывания пнев- мореле 36, которое способствует повороту крана 3 на новую позицию для подачи другой жидкости. Описанный процесс повторяется аналогично столько раз, сколькими жидкостя- ми предусмотрено обрабатывать трубки, с автоматическим переходом от одной жидкости к другой. Процесс прерывается вручную, когда кран 3 занимает последнее положение (например, по специальному сигналу), и осуществляется краном 3, который переводится в положение подачи воздуха в правую полость пневмоцилиндра 8, в результате чего крышка 7 открывается. При этом поворачивается кран 4 и обеспечивает стравливание воздуха из всей системы, расположенной за редуктором 37, в том числе и из емкостей 16. Когда крышка 7 открыта, удаляют обработанные трубки из камеры 1 и за- 76 гружают новые трубки, Одновременно после стравливания воздуха иа емкостей 16 происходит их заполнение жидкостями из соответствующих резервуаров 2 через обратный клапан 19, тарелка 20 которого припоанимается под действием давления жицкости. После этого установ ка снова готова к работе. Продолжительность цикла обработки одной жидкостью задаетмя временем сра батывания программного механизма, а часть цикла непосредственной обработки жидкостью - величинами емкостей 16. Предлагаемое устройство значительно проще в эксплуатации, чем известные устройства для обработки трубок, занимает меньшую производственную площадь и улучшает условия труда рабо тающих. Формула изобретений Установка для химической обработки трубок, содержащая ванны для технолог |ческих жидкостей с рабочими емкое- 4 тями, связанными с ваннами посредством кранов и подключенными посредством трубопроводов к приемнику для изделий, устройство возврата технологической жидкости из приемника в ванны и устройство подачи сжатого воздуха в рабочие емкости, отличающаяся тем, что, с целью автоматизации процесса обработки и улучшения условий труда, установка снабжена многопозиционным краном с программным управлением, установленным в трубопроводах: краны рабочих емкостей выполнены в виде обратных крапанов, размещенных у основания рабочих емкостей, а приемник для изделий связан с ваннами посредством трубы, опущенной в последние до уровня обратного клапана. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 4О1756, кл. С 23 G 3/04, 1970. 2.Крутоус Е. Б., Некрич М. И. Техника мойки изделий в машиностроении. Машиностроение, 1969, с. 154, рис. J8, f7 w Фиг, г

| название | год | авторы | номер документа |

|---|---|---|---|

| Сифонный дозатор | 1990 |

|

SU1774177A1 |

| Установка для мойки изделий | 1978 |

|

SU776666A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДНОЙ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКОГО ТРАКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582486C1 |

| Установка для промывки изделий | 1973 |

|

SU494204A1 |

| СПОСОБ ПОДГОТОВКИ СОСУДОВ С КЛАПАНОМ ПОД НАПОЛНЕНИЕ ПИЩЕВЫМИ ЖИДКОСТЯМИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104102C1 |

| УСТРОЙСТВО СМЕШЕНИЯ И ДОЗИРОВАНИЯ ЖИДКИХ КОМПОНЕНТОВ В ЗАДАННОМ СООТНОШЕНИИ | 2021 |

|

RU2767588C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВАНИЯ КИШЕЧНИКА | 1989 |

|

RU2054918C1 |

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

SU1764383A1 |

| Устройство для контроля качества намотки бобин по пневматическому сопротивлению | 1978 |

|

SU747538A1 |

| Установка для промывки маслорадиаторов | 1978 |

|

SU753011A1 |

Составитель А. Корюбков Техред Л. Алферова Редактор М. Рогова

Заказ 7453/27Тираж ИЗОПодписное

ЩдаИПИ Государственного комитета СССР

по делам изобретений и открытий 1.13035, Москва, , Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 Корректор. Шароши

Авторы

Даты

1979-11-25—Публикация

1975-11-14—Подача