Основная цель настоящего изобретения создать способ обработки металлов, сплавов и других токопроводящих материалов, обрабатываемых в настоящее время резанием, а также металлов и сплавов любой твердости и любых физических и химических свойств (каленые инструментальные стали, феррохром, ферросилиций, твердые сплавы и т.д.).

Задачей изобретения также является создание универсального способа обработки металлов, могущего дать такие же результаты обработки, каковые достигаются в настоящее время обточкой, фрезерованием, сверлением, строганием, долбежкой и т.д., но без применения режущего инструмента.

Следующей задачей изобретения является создание в результате применения настоящего способа портативных металлообрабатывающих установок, без больших движущихся масс и без сложных передаточных промежуточных органов.

Одной из задач изобретения является обеспечение достаточной точности обработки, не уступающей точности обработки на современных металлорежущих станках.

Это достигается тем, что для обработки металлов и сплавов использован наиболее организованный вид энергии - электрическая энергия, которая в определенных условиях, будучи определенным образом направлена на места, подлежащие обработке, производит задаваемую работу.

Коммутация электрических цепей постоянного тока всегда сопровождается дуговым или искровым электрическими разрядами. Дуговой разряд, как это известно из практики дуговой электросварки, возникает при размыкании электрической цепи и сопровождается в большинстве случаев перенесением материала с катода на анод (с прутка на изделие).

Искровой разряд, сопровождающий замыкание электрических цепей тока, также сопровождается перенесением материала, но в обратном направлении, т.е. в большинстве случаев с анода на катод.

В результате экспериментальных работ установлено, что при некоторой строго определенной напряженности поля между электродами полярность перенесения материала действующих электродов обратимо меняется. Величина необходимой напряженности поля зависит и определяется химической природой элементов, из которых изготовлены электроды.

Таким образом, в зависимости от ряда переменных, дуговая форма электрического разряда переходит в искровую форму, а вместе с этим меняется и направление перенесения материала электродов.

Число указанных переменных в первом приближении может быть ограничено тремя основными факторами: 1) составом материала, из которого изготовлены электроды; 2) составом и состоянием среды, в которой протекает электрический разряд; 3) величиной и соотношением электрических параметров схемы, в которую включены электроды.

Отсюда вытекает понятие о границе инверсии между дуговой и искровой формами разрядов, как об оптимальном значении и соотношении указанных факторов, при котором собственно и происходит инверсия возникающего разряда.

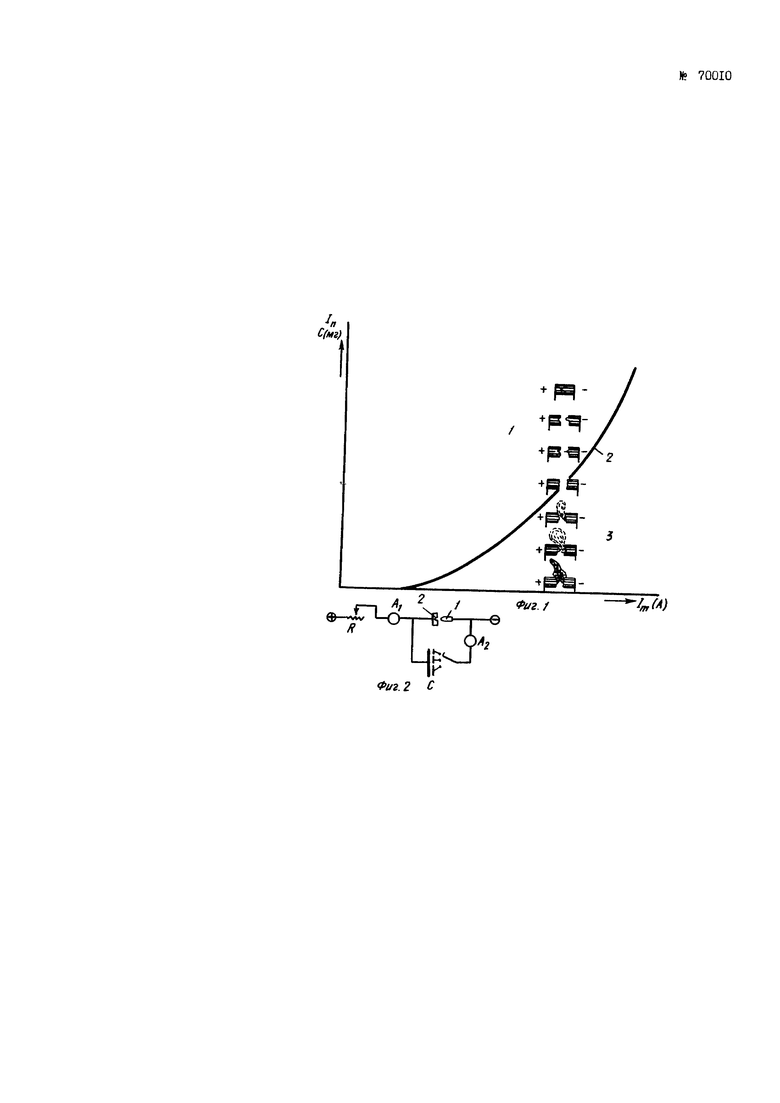

На фиг. 1 представлена схема зависимости интенсивности процесса перенесения металла от емкости, шунтирующей электроды.

По оси абсцисс отложена сила разрываемого тока, по оси ординат - величина шунтирующей емкости.

Кривая 2 разграничивает область 3 дугового разряда от области 1 искрового разряда и, следовательно, является границей инверсии (перехода) одной формы электрического разряда в другую, а вместе с тем, и границей изменения полярности перенесения материала электродов. Удаление от этой границы в ту или иную область разряда увеличивает интенсивность перенесения материала.

Для обработки металлов и сплавов, согласно изобретению, используется только искровая форма электрического разряда (область 1 на фиг. 1) по следующим соображениям:

1. Искровая форма разряда сопровождается меньшим интегральным тепловым эффектом, нежели дуговая форма разряда, что обеспечивает неизменность основной структуры обрабатываемого металла.

2. Искровой разряд в отличие от дугового всегда локализован, что обеспечивает возможность проведения обработки в строго намеченном месте.

3. Искровой разряд конденсирован, причем под этим разумеется мгновенность и направленность действия разряда.

Все перечисленные преимущества делают искровую форму электрического разряда единственно пригодной формой для удаления металла с целью придания изделию соответствующей формы и размеров.

Искровую форму электрического разряда наиболее целесообразно можно получить, манипулируя указанными выше переменными, а именно:

1. Подбором состава материала электрода, с помощью которого производится обработка;

2. Подбором состава среды, в которой производится обработка; в качестве таковой пригодны любые диэлектрики и некоторые из жидкостей, обладающих ионной проводимостью.

3. Подбором соответствующих параметров электрической схемы.

Таким образом, предлагаемый способ обработки металлов, сплавов и других токопроводящих материалов основан на импульсном (искровом) электрическом разряде с точкой приложения импульса к месту, подлежащему обработке.

В результате такого воздействия на обрабатываемый металл или сплав электродинамические силы, сопровождающие процесс, вырывают из обрабатываемой массы изделия определенные по величине порции металла или сплава.

Практически это монет быть постигнуто, например, тем, что обрабатываемое изделие и инструмент включаются в качестве электродов в цепь электрического колебательного (разрядного) контура, настроенного таким образом, что он работает в области искрового разряда (в области нестационарного электрического разряда) с получаемой или заданной частотой.

При контактном или бесконтактном замыкании указанного контура из электрода изделия под действием динамических сил импульсного разряда вырываются порции металла и переносятся в направлении электрода-инструмента.

Если на этом этапе процесс остановить, то переносящийся металл осядет на электроде-инструменте и изменит его конфигурацию, в результате чего изменится также конфигурация обрабатываемого места изделия. Чтобы предупредить это явление, необходимо преградить путь переносящемуся металлу. Это легче всего осуществить, например, проведением процесса в жидкой среде. При этом переносящийся металл, попав в эту среду, взрывается и выбрасывается из зоны обработки.

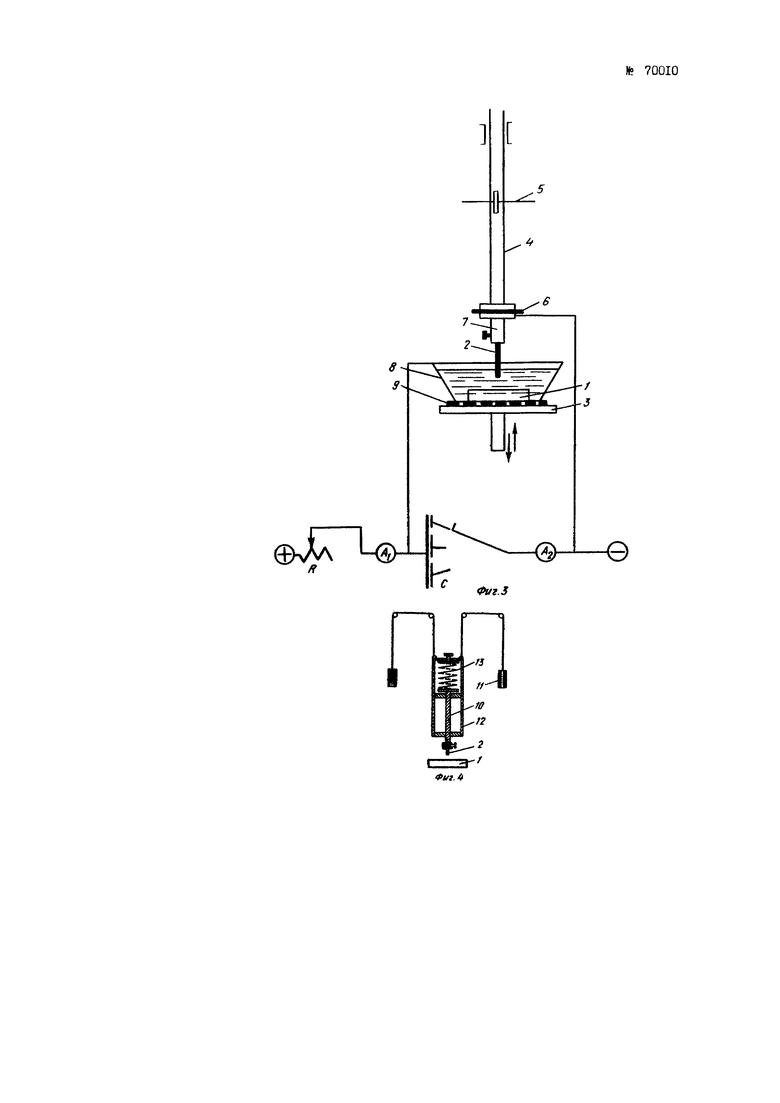

Примерная электрическая схема установок для осуществления описанного способа приведена на фиг. 2.

В цепь питания включено балластное сопротивление R для регулирования величины тока питания, замеряемого амперметром А1. Параллельно электроду-инструменту 1 и электроду-изделию 2 подключается переменная емкость С. В этой же цепи с помощью амперметра A2 замеряется средняя величина разрядного тока.

Установки для осуществления предлагаемого способа обработки металлов и сплавов имеют лишь одно главное рабочее движение, заключающееся в сближении электрода-инструмента и электрода-изделия с целью поддержания постоянного расстояния между ними в процессе обработки. При необходимости изготовления фасонных изделий электроду-инструменту и электроду-изделию сообщаются дополнительно соответствующие перемещения.

Для осуществления предлагаемого способа, в качестве примера, ниже приводятся некоторые конструкции установок.

На фиг. 3 показана установка простейшей конструкции для получения отверстий в металле или сплаве. Установка состоит из подъемного стола 3, на котором установлена ванна 8, заполненная жидкой средой и снабженная крепежным приспособлением для обрабатываемой заготовки 1. Установка имеет шпиндель 4, получающий движение, например, при помощи реечного привода 5. Шпиндель несет электрически изолированный от него прокладкой 6 патрон 7, в котором закрепляется электрод-инструмент 2. Ванна 8 также электрически изолирована от стола 3 изоляционной прокладкой 9. Корпус установки заземлен.

Использование электрической схемы по фиг. 2 для данного станка показано на фиг. 3 с сохранением тех же обозначений.

Для обработки наружных и внутренних поверхностей цилиндрических изделий кинематическая схема установки аналогична кинематической схеме обычного токарного станка, с тем лишь отличием, что электрод-инструмент, устанавливаемый на суппорте, электрически изолирован от последнего. Полюса электрической схемы (по фиг. 2) присоединяются соответствующим образом к электроду-инструменту и электроду-изделию.

Для осуществления работ типа шлифования, заточки, а также разрезания металлов и сплавов, электрод-инструмент может быть выполнен в виде диска, которому сообщается вращательное движение. Это обеспечивает равномерный износ тела электрода-инструмента, что приводит к более точной обработке.

Для осуществления мелких работ, типа долбежных, контактным путем, для сообщения колебательных движений электроду-инструменту может быть использована энергия давления газов, выделяющихся из жидкой среды в результате взрывов в ней расплавленных частиц металла изделия. Конструктивно это может быть осуществлено, например, следующим образом (фиг. 4).

Электрод-инструмент 2 помещен в подпружиненном держателе 10, подвешенном в корпусе 12, который уравновешивается грузами 11.

В начале работы корпус 12 опускают вниз до соприкосновения электрода-инструмента 2 с электродом-изделием 1. После первого же их соприкосновения при замыкании цепи расплавленные частицы металла, вырванные из электрода-изделия 1, попадают в жидкую среду и там взрываются. Выделяющиеся при этом газы отбрасывают электрод-инструмент 2, сжимая пружину 13 держателя 10 и разрывая цепь контура. Под действием пружины 13 электрод-инструмент 2 снова приходит в контакт о электродом-изделием 1 и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ, СПЛАВОВ И ИНЫХ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1944 |

|

SU70204A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ | 1945 |

|

SU70205A1 |

| Устройство для обработки металлов | 1946 |

|

SU71119A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ, СПЛАВОВ И ДРУГИХ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1946 |

|

SU70208A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ, СПЛАВОВ И ИНЫХ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1946 |

|

SU70207A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ МЕТАЛЛОВ | 1945 |

|

SU70203A1 |

| Способ нанесения слоя износоустойчивого металла или сплава на режущий инструмент | 1945 |

|

SU68283A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 1946 |

|

SU70273A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 1946 |

|

SU70274A1 |

1. Способ обработки металлов, сплавов и других токопроводящих материалов, отличающийся тем, что инструмент и обрабатываемое изделие включают в цепь электрического колебательного (разрядного) контура, который настроен так, что он работает в области искрового разряда (в области нестационарного электрического разряда), с целью перенесения металла под действием возникающих электродинамических сил от изделия к инструменту, путем контактного или бесконтактного их замыкания в жидкой среде.

2. Прием осуществления способа по п. 1, отличающийся тем, что, с целью достижения работы колебательного контура в области искрового разряда, его настройку производят путем подбора соответствующих величин электрических параметров схемы контура.

3. Прием осуществления способа по п. 1, отличающийся тем, что, с целью достижения работы колебательного контура в области искрового разряда, подбирают соответствующего состава жидкость для помещения в ней инструмента и изделия, например все жидкости, являющиеся органическими соединениями, а также некоторые электролиты.

4. Прием осуществления опое оба по п. 1, отличающийся тем, что, с целью достижения работы колебательного контура в области искрового разряда, подбирают соответствующий состав материала инструмента.

5. Устройство для осуществления способа по п.п. 1-4, отличающееся там, что оно снабжено механизмом для сообщения электроду-инструменту поступательного движения при неподвижном или перемещающемся обрабатываемом электроде-изделии.

6. Форма выполнения устройства по п. 5, отличающаяся тем, что устройство снабжено механизмом для сообщения электроду-инструменту вращательного движения.

7. Форма выполнения устройства по п. 5, отличающаяся тем, что для сообщения колебательных движений электроду-инструменту используется энергия давления газов, появляющихся в результате взрывов расплавленных частиц металла-изделия, попадающих в жидкую среду, электрод-инструмент помещен в подпружиненном держателе, получающем поступательное движение при неподвижном или перемещающемся электроде-изделии.

Авторы

Даты

1971-02-04—Публикация

1943-04-03—Подача