Изобретение относится к те.хнологии сборки теплообменной аппаратуры, в частности к способам крепления труб в Tpxoiibix рен1етка. теплообмеиников.

Известен способ соединспия труб с трубными решетками, который предусматрш5аст закрепление труб осевым давлением, т. е. кольцевой опрессовкой 1.

Одпако данный способ неприменим к трубам большой точности, так как невозможно разл естить .впучри трубы инструмент достаточной прочности. Кроме того, применение осевой онрессовки выдвигает более жесткие требования к. точности труб но внутрер нему диаметру, а также к величине зазора между трубой i: трубной решеткой, чем )азвальцовка.

Целью и;;обпете1 ия яв;1яе1чн ;и)лучение герметичных валь1Ю1 очных соедипепи) в решетках с ;еремь чкам1: толщины.

Г1ос1лвленная нель достигается тем. что закрепление труб осуществляют нредварительн111м деформированием их KOHUOPi гидростатическ;-,м ;1авлением Р Рп , обеснечир ак;;пим минил а. ьное остаточ ;ое давление 1 iViHi,Л1ал;л1ый гарантированный натяг между трубой и трубно: рен еткой),

где PN лавленне, при котором зазор между

трубой 11 труб1 ой решеткой будет

равен нулю;

Pf, давление предварительной деформаци :

Р --давление, при котором в перемычках трубной ре1иетки возникают остаточные пластические деформации; и окончательным деформпрованием при оптимальном давлении Р, дающим нрочноплотпое соединение.

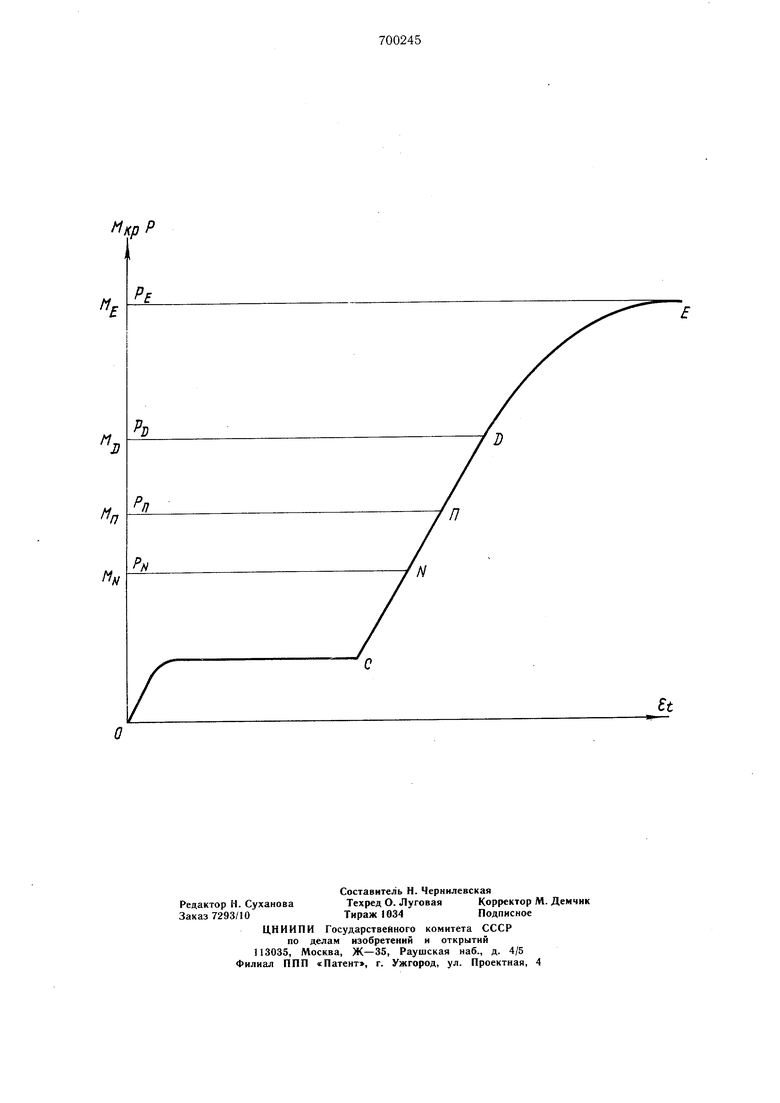

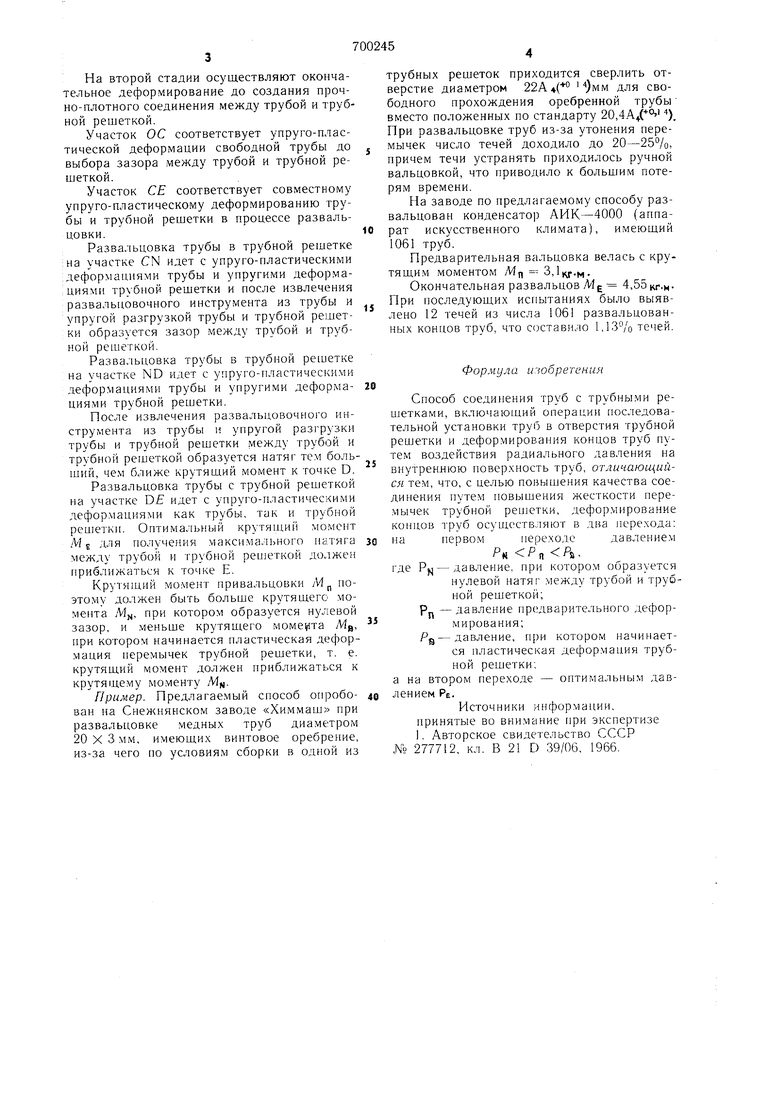

На чертеже ноказана диаграмма деформирования конца труб| 1 на примере развальцовки в координатах «Тангенциальная деформация внутренне поверхностп тру, «Крутящий момент развальцовбы - - Е Ki-i -- ..

Процесс ведут в две стадии. ia первой стади -; осун1.ествляют предварительное деформ :рование. т. е. между трубой и трубiiofi ре;неткой создают гарантированный минима,1ьн)111 натяг, что приводит к искусственному усилению перемычек трубHoii решеткп.

На второй стадии осуществляют окончательное деформирование до создания прочно-плотного соединения между трубой и трубной решеткой.

Участок ОС соответствует упруго-пластической деформации свободной трубы до выбора зазора между трубой и трубной решеткой.

Участок СЕ соответствует совместному упруго-пластическому деформированию трубы и трубной решетки в процессе развальцовки.

Развальцовка трубы в трубной решетке :на участке CN идет с упруго-пластическими деформациями трубы и упругими деформациями трубной решетки и после извлечения развальцовочного инструмента из трубы и упругой разгрузкой трубы и трубной решетки образуется зазор между трубой и трубной решеткой.

Развальцовка трубы в трубной peiueTKe на участке ND идет с упруго-пластически.ми деформациями трубы и упругими деформациями трубной решетки.

После извлечения развальцовочно1о инструмента из трубы и упругой разгрузки трубы и трубной решетки между трубой и трубной решеткой образуется натяг тем больший, чем ближе крутящий момент к точке D.

Развальцовка трубы с трубной решеткой на участке D идет с упруго-пластическими деформациями как трубы, так и трубной решетки. Оптима.льный крутящи момент /VI5 для получения максимального натяга между трубой и трубной решеткой должен приближаться к точке Е.

Крутнихий момент привальцовки М поэтому должен быть больше крутящего момента М-, при котором образуется нулевой зазор, и меньше крутящего М., при котором начинается пластическая деформация перемычек трубной решетки, т. е. крутящий момент должен приближаться к крутящему моменту М.

Пример. Предлагаемый способ опробован на Снежнянском заводе «Химмаш при развальцовке .медных труб диаметром 20x3 мм, имеющих винтовое оребрение, из-за чего по условиям сборки в одной из

трубных решеток приходится сверлить отверстие диаметром 22А 4( )мм для свободного прохождения оребренной трубы вместо положенных по стандарту 20,4А4С° ). При развальцовке труб из-за утонения перемычек число течей доходило до 20-25%, причем течи устранять приходилось ручной вальцовкой, что приводило к большим потерям времени.

На заводе по предлагаемому способу развальцован конденсатор АИК-4000 (аппарат искусственного климата), имеющий 1061 труб.

Предварительная вальцовка велась с крутящим моментом Мр 3,1..

Окончательная развальцов AJg 4,55кг.нПри последующих испытаниях было выявлено 12 течей из числа 1061 развальцованных концов труб, что составило 1,13% течей.

Формула изобретения

Способ соединения труб с трубными решетками, включающий операции последовательной установки труб в отверстия трубной решетки и деформирования концов труб путем во.здействия радиального давления на внутреннюю поверхность труб, отличающийся тем, что, с целью по11ышения качества соединения путем повышения жесткости перемычек трубной , дефор.мирование концов труб осуществляют в два перехода: папервомпереходедавлением

Я« ,

где Р -давление, при котором образуется нулевой натяг между трубой и трубной решеткой;

PJJ -давление предварительного деформирования;

PQ-давление, при котором начинается пластическая дефор.мация трубной решетки;

а на втором переходе - оптимальным давлением РЕ.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 277712, кл. В 21 D 39/06, 1966.

РЕ

н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С КОЛЛЕКТОРОМ ПАРОГЕНЕРАТОРА | 2012 |

|

RU2524461C2 |

| Способ крепления труб в трубных решетках теплообменных аппаратов | 1983 |

|

SU1119756A1 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| Способ развальцовки труб в отверстиях трубной решетки | 1980 |

|

SU1031591A1 |

| Способ развальцовки труб в трубной решетке | 1974 |

|

SU950468A1 |

| Вальцовка | 1987 |

|

SU1496874A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

D

м.

Л

///7

Р

fi.

N

Л

Авторы

Даты

1979-11-30—Публикация

1977-09-28—Подача