Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Известен комбинированный способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубное отверстие, фиксируют ее от возможного перемещения, далее осуществляют закрепление трубы путем приварки ее торца к лицевой поверхности трубной решетки с последующим приложением сжимающего усилия к внутренней поверхности трубы, например, механической вальцовкой (см. ОСТ 26 - 02 -1015-85 " Крепление труб в трубных решетках"). К главному недостатку известного способа закрепления труб в трубных решетках следует отнести большую трудоемкость производства комбинированного соединения, связанную, в первую очередь, со сварочными работами. Кроме того, имеет место коробление трубной решетки, что снижает вероятность ее повторного использования. Развальцовка трубы (после приварки ее торца к лицевой поверхности трубной решетки) в трубном отверстии решетки при несимметричном зазоре между соединяемыми элементами не гарантирует равномерного давления на контактной поверхности и, следовательно, вносит дополнительные непредсказуемые эффекты на сохраняемость устойчивости трубной решеткой.

Известен также способ закрепления труб в трубных решетках, включающий установку трубы в отверстие трубной решетки, выполненное с кольцевыми канавками на поверхности, фиксацию трубы от возможного перемещения и последующее ее закреплением путем приложения к внутренней поверхности сжимающего усилия роликами механической вальцовки (RU 2078636 С1, 10.05.1997, В 21 D 39/06 - прототип).

Известный способ имеет тот недостаток, что такой параметр как плотность формируется в условиях, когда отсутствует деформация поверхностных слоев трубного отверстия, что представляет существенный резерв в повышении служебных характеристик (в том числе и коррозионной стойкости) вальцовочных соединений.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы формировал служебные характеристики вальцовочных соединений в условиях деформации поверхностных слоев отверстия трубной решетки.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем установку трубы в отверстие трубной решетки, выполненное с кольцевыми канавками на поверхности, фиксацию трубы от возможного перемещения и последующее ее закреплением путем приложения к внутренней поверхности сжимающего усилия роликами механической вальцовки, согласно изобретению на конце трубы формируют кольцевой участок с криволинейной образующей, обращенной к оси трубы, имеющий длину, равную расстоянию между внешними кромками кольцевых канавок отверстия, установку трубы осуществляют с расположением упомянутого участка с криволинейной образующей напротив кольцевых канавок, а сжимающее усилие к внутренней поверхности трубы прикладывают на участке с криволинейной образующей с первоначальным заполнением материалом трубы кольцевых канавок трубной решетки и последующим окончательным образованием вальцовочного соединения в условиях растяжения поверхностных слоев трубной решетки.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающих повышенными служебными характеристиками.

Это объясняется тем, что, во-первых, произведя предварительный обжим конца трубы на внешний диаметр, точками которого (после выполнения стадии привальцовки) являются внешние кромки кольцевых канавок, формируют изначальный контакт поверхности трубы с поверхностью трубного отверстия. Во-вторых, предварительный обжим трубы вызывает упрочнение ее материала, придавая требуемую жесткость обжатому участку трубы. В-третьих, механические свойства материала трубы будут наименьшими в сечениях, лежащих в плоскости внешних боковых кромок кольцевых канавок.

В соответствии с этими условиями воздействие роликами вальцовки на внутреннюю поверхность обжатого участка трубы приводит к реализации одновременного сдвига материала трубы относительно внешних кромок кольцевых канавок (первая стадия развальцовки). Обжатый участок трубы перемещается в радиальном направлении пластическим сдвигом ее материала относительно внешних кромок обеих кольцевых канавок без изменения своего профиля на глубину, равную глубине кольцевых канавок. Возрастающее сжимающее усилие роликов механической вальцовки в один из моментов обусловит контакт обжатого участка трубы с внутренними кромками кольцевых канавок и последующий пластический сдвиг материала трубы. Таким образом, осуществляется локальное заполнение объемов кольцевых канавок материалом трубы без существенного воздействия на перемычку трубного отверстия. Процесс закрепления завершается окончательной стадией развальцовки, когда строго регламентируется радиальная деформация соединяемых элементов. Заполнение объемов кольцевых канавок материалом трубы изменяет внутренний ее профиль, что упрощает контроль образуемого соединения.

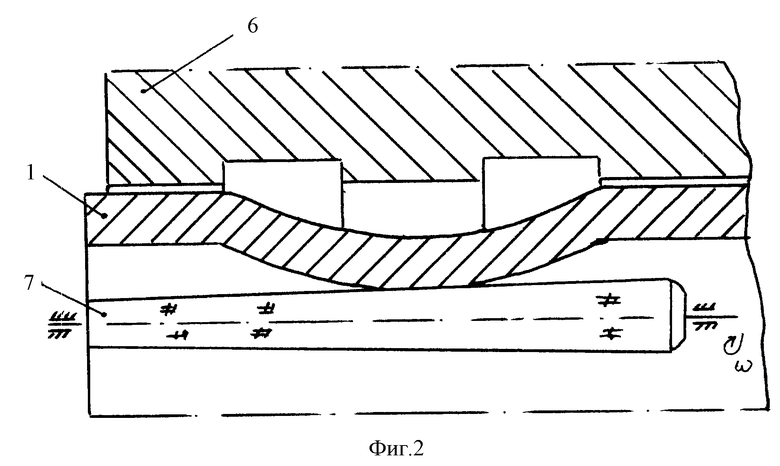

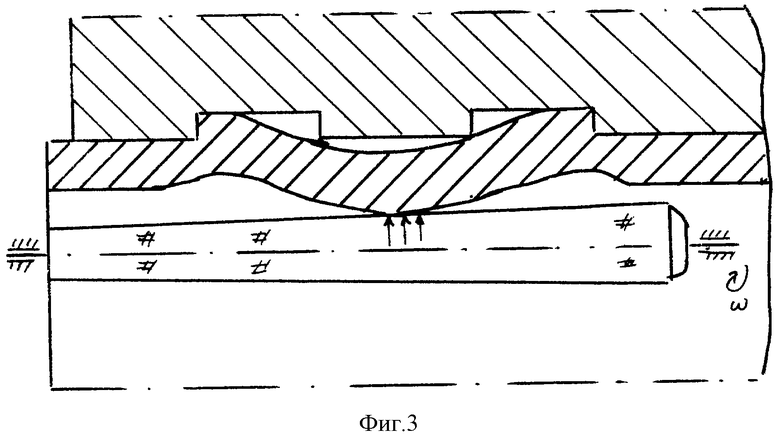

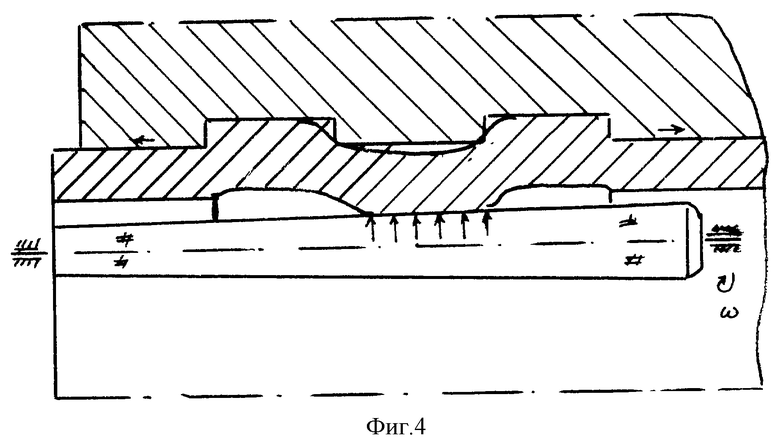

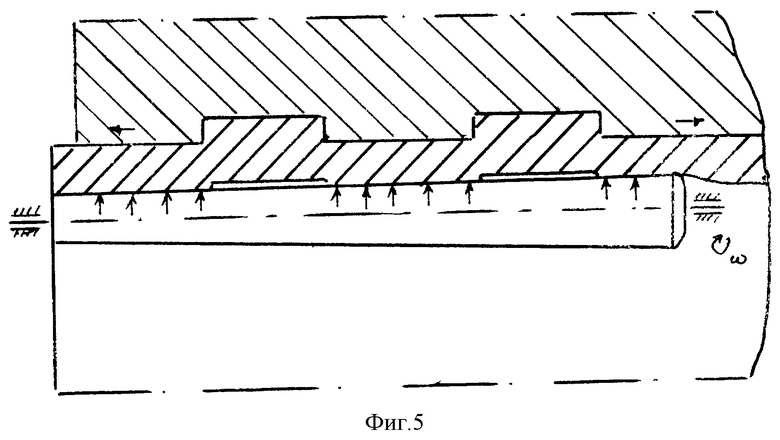

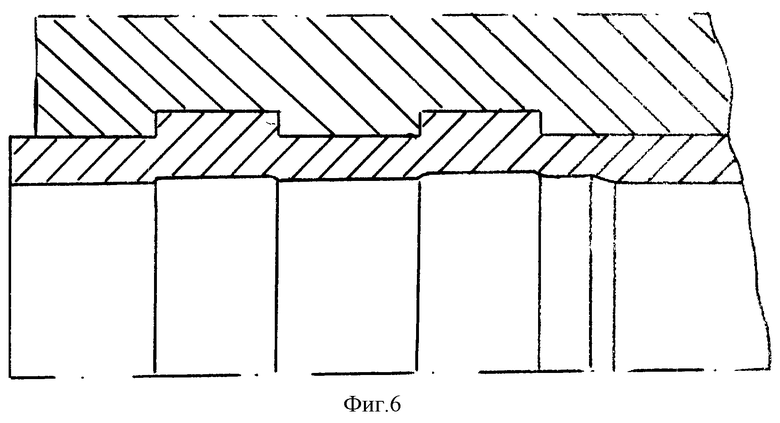

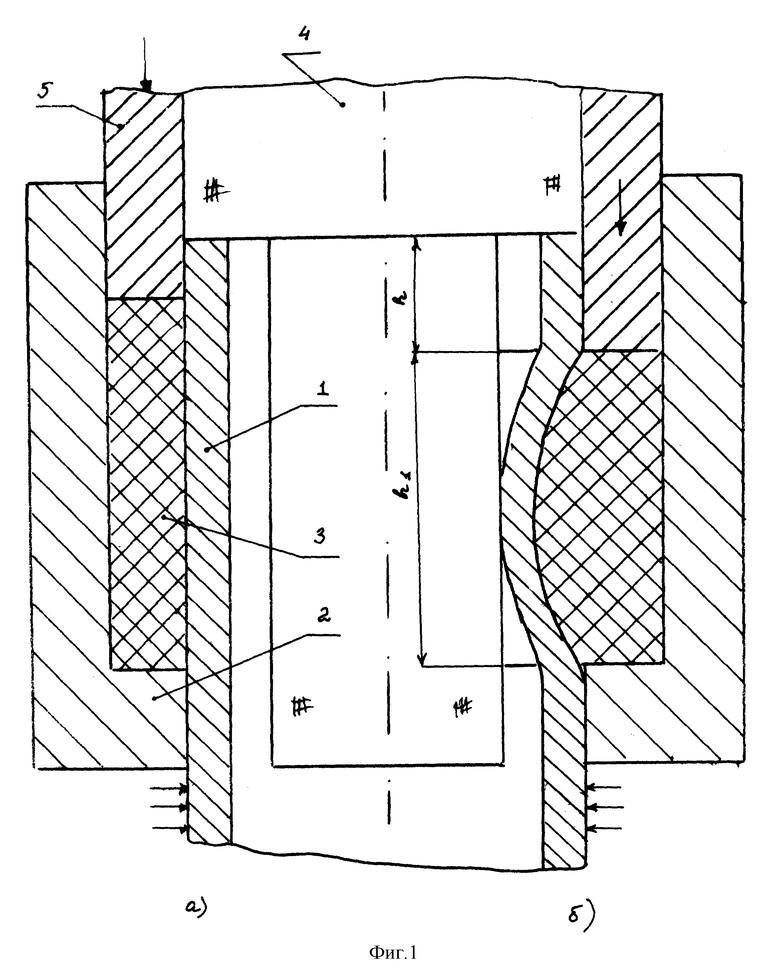

Сущность изобретения поясняется чертежами, где на фиг. 1-а показана теплообменная труба в технологической оснастке перед обжимом ее конца; на фиг. 1-б - стадия окончания формирования обжатого участка трубы; на фиг. 2 - исходное положение трубы в трубном отверстии перед выполнением операции ее закрепления роликами механической вальцовки; на фиг. 3 - завершение стадии привальцовки трубы к стенкам трубного отверстия; на фиг. 4 - завершение стадии сдвига материала трубы относительно внешних кромок кольцевых канавок; на фиг. 5 - завершение стадии сдвига материала трубы относительно внутренних кромок кольцевых канавок; на фиг. 6 - вальцовочное соединение.

Вариант осуществления изобретения состоит в следующем. Теплообменную трубу 1, прошедшую операции правки, отрезки в меру и поверхностной зачистки внешних поверхностей концов, размещают в горизонтальном положении и фиксируют от возможного перемещения радиальным давлением (на фиг. 1-а показано стрелками) на некотором расстоянии от торца. Далее на выступающем конце трубы 1 размещают толстостенный контейнер 2 (со ступенчатым внутренним профилем) из закаленной стали, имеющий диаметр сквозного отверстия, выполненный с наименьшим зазором по отношению к внешнему диаметру трубы 1. При этом между боковой поверхностью ступенчатой полости контейнера 2 и внешней поверхностью трубы 1 формируется глухая полость, в которую устанавливают втулку 3 из упругого материала, например полиуретана. Причем высота втулки 3 меньше, чем длина выступающего конца трубы 1. В отверстие трубы 1 вводят ступенчатый пуансон 4 с диаметром малой ступени, меньшим диаметра отверстия трубы 1. Большая ступень пуансона 4 выполнена с диаметром, равным внешнему диаметру трубы 1. В зазор между трубой 1 и стенками контейнера 2 устанавливают втулочный пуансон 5 (фиг. 1-а). Воздействуя осевым усилием на втулочный пуансон 5, вызывают сжатие втулки 3 и, как следствие, пластическое формоизменение - обжим трубы 1 до внутреннего диаметра, определяемого диаметром малой ступени пуансона 4 (фиг. 1-б). Таким образом, на трубе 1 сформирована профилированная законцовка, состоящая из цилиндрического участка длиной "h"с исходными геометрическими размерами и участка длиной "h1", имеющего криволинейную образующую, обращенную к оси трубы 1.

Трубу 1 профилированной законцовкой размещают в отверстии трубной решетки 6 таким образом, чтобы ее обжатая часть находилась напротив кольцевых канавок трубной решетки (фиг. 2). В отверстие профилированной законцовки устанавливают механическую вальцовку с роликами 7 (на фиг. 2 условно показан один из трех роликов). Приложение усилия роликом 7 к внутренней поверхности обжатого участка трубы 1 реализует стадию ее привальцовки к поверхности отверстия трубной решетки 6. Последующая стадия локальной развальцовки приводит к тому, что внешние кромки кольцевых канавок, являясь концентраторами напряжений, обуславливают деформацию стенки трубы 1 пластическим сдвигом материала последней. Имеет место частичное заполнение объемов кольцевых канавок (фиг 3). Причем обжатый участок трубы 1 не изменяет своего профиля. Вместе с тем, возникающий контакт трубы 1 с внутренними кромками боковых поверхностей кольцевых канавок в условиях нарастающего по величине сжимающего усилия ролика 7 на внутреннюю поверхность обжатого участка приводит к аналогичному выше пластическому сдвигу материала трубы 1 (фиг. 4), но уже в условиях восприятия поверхностными слоями трубного отверстия растягивающих напряжений. Данным этапом завершают заполнение объемов кольцевых канавок материалом трубы 1 и осуществляют регламентируемую (фиг. 5) совместную деформацию трубы 1 и перемычки трубной решетки 6, достигая требуемой величины остаточного давления на контактной их поверхности (фиг. 6).

Аналогичную операцию по закреплению трубы 1 в отверстии трубной решетки 6 выполняют и на втором профилированном конце трубы 1.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб в трубных решетках из стали 16 ГС толщиной 60 мм. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2, 5 мм и длина 3000 мм.

Технологическая оснастка для выполнения локального обжима трубы изготавливалась из стали Х12Ф, имевшей твердость после закалки HRC = 56-58 ед. по 7-му квалитету точности.

Упругим материалом для втулки являлся полиуретан марки СКУ - 7Л. Геометрические размеры втулки: диаметр - 45 мм, высота - 17 мм, диаметр отверстия - 25 мм.

Малая ступень пуансона имела диаметр - 18,7 мм.

Обжим труб производили на гидравлической установке двойного действия при усилиях 0,15 - 0,17 МН, обеспечивающий уменьшение внешнего диаметра трубы до 23,8 мм.

Отверстия трубной решетки выполняли диаметром 25,15 мм со стандартными кольцевыми канавками прямоугольного поперечного сечения с геометрическими размерами: шириной - 3 мм, глубиной - 0,5 мм.

Закрепление труб в трубных решетках проводили отечественными вальцовками на стенде фирмы " Индреско".

Исследования характеристик прочности и плотности полученных вальцовочных соединений выявили их повышенные значения по отношению к вальцовочным соединениям, полученным по традиционной технологии. При этом отмечаются улучшенные характеристики коррозионной стойкости.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2165325C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159688C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174886C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160647C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Трубу устанавливают в отверстие трубной решетки, выполненное с кольцевыми канавками. Трубу фиксируют от возможного перемещения и закрепляют путем приложения к внутренней поверхности сжимающего усилия роликами механической вальцовки. Предварительно на конце трубы формируют кольцевой участок с криволинейной образующей, обращенной к оси трубы. Участок имеет длину, равную расстоянию между внешними кромками кольцевых канавок отверстия. При установке трубы этот участок располагают напротив кольцевых канавок. Сжимающее усилие к внутренней поверхности трубы прикладывают на участке с криволинейной образующей. Сначала заполняют материалом трубы кольцевые канавки трубной решетки, а затем окончательно образуют вальцовочное соединение в условиях растяжения поверхностных слоев трубной решетки. В результате обеспечивается повышение значений служебных характеристик полученных вальцовочных соединений. 6 ил.

Способ закрепления труб в трубных решетках, включающий установку трубы в отверстие трубной решетки, выполненное с кольцевыми канавками на поверхности, фиксацию трубы от возможного перемещения и последующее ее закрепление путем приложения к внутренней поверхности сжимающего усилия роликами механической вальцовки, отличающийся тем, что на конце трубы формируют кольцевой участок с криволинейной образующей, обращенной к оси трубы, имеющий длину, равную расстоянию между внешними кромками кольцевых канавок отверстия, установку трубы осуществляют с расположением упомянутого участка с криволинейной образующей напротив кольцевых канавок, а сжимающее усилие к внутренней поверхности трубы прикладывают на участке с криволинейной образующей с первоначальным заполнением материалом трубы кольцевых канавок трубной решетки и последующим окончательным образованием вальцовочного соединения в условиях растяжения поверхностных слоев трубной решетки.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| УПРАВЛЯЕМЫЙ ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2012 |

|

RU2475949C1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2001-06-10—Публикация

1999-06-04—Подача