Изобретение относится к обработке металлов давлением и может быть использовано для развальцовки труб в трубных решетах при изготовлении ответственных узлов теплообменного оборудования преимущественно для АЭС.

Существуют различные способы закрепления теплообменных труб:

а) с помощью роликовых вальцовок, силовая часть которых содержит конические ролики (3 или 5 штук) и веретено, через хвостовик приводимое во вращение приводом, часто электрическим;

б) с помощью гидравлической раздачи, где пластическая деформация участка трубы, размещенного в отверстиях коллектора или решетки трубной, осуществляется сжатой до высокого давления жидкостью, подводимой в камеру, образованную двумя уплотнительными кольцами или двумя группами уплотнительных колец, размещенных в наружных кольцевых канавках зонда и внутренней поверхностью трубы;

в) посредством прессовой раздачи, осуществляемой давлением материала эластичной втулки, доведенного механическим способом до жидкого состояния;

г) с помощью взрывчатых веществ, обеспечивающих прижатие трубы к стенке отверстия.

Достаточно производительный и сравнительно недорогой метод раздачи взрывом не получил широкого распространения из-за трудоемкости и сложности последующей очистки внутренних поверхностей труб от продуктов взрыва.

Прессовая раздача ограниченно применяется вследствие низкой стойкости эластичного элемента (втулки) и неточном расположении конечного участка зоны раздачи.

Существует метод закрепления теплообменных труб с помощью конических роликовых вальцовок (патент РФ №2360762 кл. B21D 39/10), где крутящий момент на веретене при изготовлении производственного соединения, определяющий качество изготовления узла крепления, выбирается по результатам испытаний контрольного соединения, аналогичного производственному.

Если в конструкции теплообменного аппарата применены решетки (коллекторы) с достаточно толстой стенкой (свыше 100 мм,), то, как показал опыт, обычно используют комбинацию разных способов. Такой способ, являющийся аналогом настоящего изобретения, изложен в описании патента 2128098, кл. В21D 39/06.

По этому способу соединение осуществляется по следующей последовательности операций:

- предварительная раздача концов труб на внутренней поверхности коллектора;

- сварка концов труб с решеткой (коллектором);

- гидравлическая раздача за один или два перехода в пределах толщины решетки трубной;

- раздача переднего конца в зоне, прилегающей к внутренней поверхности коллектора;

- механическая вальцовка в зоне задней торцевой стенки трубной решетки, причем указанной кольцевой зоной охватывают по меньшей мере весь переходный участок труб в конце гидравлической раздачи.

Указанный способ нашел широкое применение на практике, однако в нем не оговорен метод раздачи переднего конца и режимы гидравлической раздачи и механического вальцевания, обусловленные свойствами используемых материалов и играющие решающую роль в обеспечении надежной работы соединения. Методика, позволяющая оценить конечное значение давления гидрораздачи, изложена в работе [Krips H., Podhorsky M. Hydraulisches Aufweiten - ein neus Verfahren zur Befestigungen fur Rohren. // VGB Kraftwerkstechnik. 56. 1976. №7. S.456-464]. Существует также нормативный документ ОСТ 26-17-01-83 «Аппараты теплообменные и аппараты воздушного охлаждения стандартные. Технические требования к развальцовке труб с ограничением крутящего момента», по которому можно оценить параметры режима механического вальцевания с помощью роликового инструмента. Однако точный диапазон окончательных значений давления гидрораздачи и крутящего момента может быть установлен только по закреплению труб в контрольном образце после необходимых испытаний.

Такой подход обусловлен тем, что избыточное давление гидрораздачи может вызвать повышенные остаточные напряжения в перемычках между трубами, а недостаточное - зазоры в соединении. Недостаточное прижатие трубы к стенке отверстия в зоне задней торцевой поверхности при механическом вальцевании может стать причиной щелевой коррозии узла крепления, а перевальцовка вызовет либо чрезмерное увеличение внутреннего диаметра трубы, т.е. переходной ступеньки, либо недопустимое шелушение труб. Увеличение переходной ступеньки между участком гидрораздачи и зоной вальцевания повышает гидравлические потери в трубах и снижает к.п.д. теплообменника, а шелушение ослабляет коррозионную стойкость труб.

Настоящее изобретение решает техническую задачу повышения надежности узла крепления теплообменных труб в коллекторе парогенератора за счет правильного выбора режимов закрепления.

Технический результат, который обеспечивается в решении поставленной задачи, заключается в повышении ресурса работы узла крепления труб. Ориентировочно отмеченное повышение может составить 10%.

Указанный технический результат достигается тем, что соединение труб с коллектором трубообразного типа известного парогенератора, включающим предварительную раздачу концов труб на внутренней поверхности коллектора, сварку труб, гидравлическую раздачу в пределах толщины коллектора, раздачу переднего конца в зоне, прилегающей к внутренней поверхности, и механическую развальцовку в зоне, прилегающей к наружной поверхности коллектора. При этом раздачу переднего конца труб производят механическим вальцеванием 3-х роликовыми вальцовками в интервале 0-6+1 мм, исчисляемом от внутренней поверхности коллектора, с ограничением крутящего момента на вале привода величиной Мкр1=2,2+0,196 Нм, после этого выполняют гидравлическую раздачу преимущественно за 2 перехода в интервале 0 - Нгв, причем Нгв=H-Imin, где H - толщина стенки коллектора (длина образца); Imin=8…12 мм, затем с помощью 3-х роликовой вальцовки в зоне, прилегающей к внутренней поверхности коллектора, в интервале lн=0-15-1 мм производят механическое вальцевание при ограничении крутящего момента величиной Мкр3=2,45+0,196 Нм, затем для удаления «кармана» в зоне, примыкающей к наружной поверхности коллектора, производится механическое вальцевание (довальцовка) с помощью 3-х роликовой вальцовки, начинающееся на глубине

Указанный технический результат может быть также достигнут тем, что гидравлическую раздачу осуществляют за 2 перехода, на 1-м переходе которой в камеру между уплотнительными элементами зонда и стенкой трубы подводят рабочую среду с давлением p1=196+9,8 МПа и выдерживают в течение 1-5 сек, затем для устранения «кармана» между зоной механического вальцевания переднего конца труб и началом зоны гидравлической раздачи производят механическое вальцевание 3-х роликовой вальцовкой в интервале lн=L+lk=0-15-1 мм с ограничением крутящего момента

значением Мкр2=1,96+0,196 Нм, после этого на 2-м переходе устанавливают зонд с размещением уплотнительных элементов на увеличенном диаметре зонда, а в камеру между уплотнительными элементами на зонде и стенкой отверстия подводят рабочую среду с давлением

Существует еще один способ достижения указанного результата, заключающийся в том, что выполняют гидравлическую раздачу за один переход, устанавливают зонд с размещенными на его увеличенном диаметре уплотнительными элементами, а в камеру между уплотнительными элементами на зонде и стенкой трубы подводят рабочую среду с давлением p2=343+9,8 МПа и выдерживают в течение 3-5 сек.

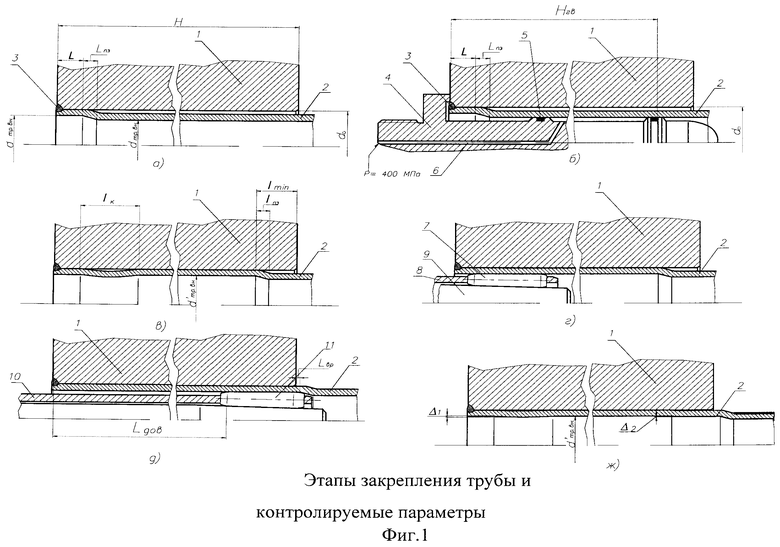

Применение изобретения показано на фиг.1, где приведены этапы закрепления труб в имеющем трубообразную форму коллекторе водо-водяного парогенератора типа ПГВ и проверяемые параметры.

Как и при реализации известных технологий, в данном способе в отверстия коллекторов 1 с толщиной стенки Н, преимущественно выше 100 мм, вводят концы подготовленных труб 2 и устанавливают торцы последних заподлицо или с некоторым выступанием относительно внутренней поверхности коллектора. Затем осуществляют раздачу переднего (входного) конца всех труб 2 на ограниченном участке длиной L=6+1 мм от dтр.вн до

Следующий этап изготовления соединения труб 2 с коллектором 1 заключается в раздаче трубы 2 в пределах толщины стенки коллектора 1.

Более целесообразно этот этап гидрораздачи трубы 2 в пределах толщины стенки коллектора 1 осуществить следующим образом. Для этого (см. фиг.1,б) в трубу 2 вводят зонд 4 с наружным диаметром уплотнительных колец 5 под размер dтрвн, при этом оба кольца располагают в трубе 2 в пределах толщины доски трубной 1, но при этом кольцо, лежащее ближе к внутренней поверхности коллектора, находится за переходной зоной Lпз после раздачи входного участка L трубы 2, а кольцо, лежащее ближе к наружной поверхности коллектора, находится на расстоянии от внутренней поверхности коллектора Нгв=H-Imin, где H - толщина стенки коллектора (длина образца); Imin=8…12 мм. По каналу 6 зонда 4 в кольцевой зазор между уплотнительными элементами 5 и трубой 2 подают рабочую среду, поднимают ее давление до необходимого значения для обеспечения раздачи и выдерживают при давлении раздачи необходимое время t=1…5 сек. При этом не должно быть пластической деформации перемычек между отверстиями в коллекторе. Затем давление среды сбрасывают, среду отсасывают из кольцевого зазора и зонд 4 удаляют из трубы 2. После этого для уменьшения перепада диаметров в интервале глубин lн=L+lк=0-15-1 мм производится механическое вальцевание 3-х роликовым инструментом с ограничением крутящего момента величиной Мкр2=1,96+0,196 Нм. Затем выполняется 2-й переход, когда в трубу устанавливается зонд 4, где обычно уплотнительные элементы размещаются на расточках с увеличенным диаметром, и в камеру между уплотнительными элементами 5 и трубой 2 подводится рабочая среда с давлением p2=343+9,8 МПа и выдерживается там в течение 3-5 сек.

Фрагмент узла соединения после рассмотренного этапа показан на фиг.1,в.

В образовавшихся после операции гидрораздачи «карманах» (фиг.1,в) длинами lк и lmin могут возникать застойные зоны, ускоряющие процесс электрохимической коррозии. Как показали проведенные исследования, их целесообразно устранять посредством обработки этих участков роликовой вальцовкой.

Для удаления ближайшего к внутренней поверхности коллектора «кармана» в расширенный участок трубы 2 на глубину lн=L+lк=0-15-1 мм вводят вальцовку с роликами 7, размещенными в относительно коротком корпусе 8 таким образом, чтобы они перекрывали зону длиной lк (фиг.1,г). После этого вращением веретена 9 вальцовки образованный «карман» удаляется. Величина крутящего момента должна быть Мкр3=2,45+0,196 Нм.

При устранении дальнего длиной lmin «кармана» вальцовку с относительно длинным корпусом 10 вводят в трубу 2 так, чтобы ролики 11 перекрывали этот «карман» (фиг.1,д). При этом довальцовка начинается на глубине

В обоих случаях перепад диаметров между зонами механического вальцевания и участком, где пластическая деформация выполнялась рабочей средой, сжатой до высокого давления, для снижения гидравлических потерь выдерживается не более 0,75…1% от наружного диаметра теплообменной трубы. В операциях механического вальцевания необходимо учитывать, что в случае использования вальцовок с иным, чем три нечетным числом роликов zii крутящий момент должен быть увеличен в zii/3 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления теплообменных труб в подогревателях высокого давления камерного типа | 2020 |

|

RU2752718C1 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| Способ соединения труб с коллектором теплообменного аппарата | 2018 |

|

RU2693713C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| КОЛЛЕКТОР ТЕПЛОНОСИТЕЛЯ ПАРОГЕНЕРАТОРА С U-ОБРАЗНЫМИ ТРУБАМИ ГОРИЗОНТАЛЬНОГО ТЕПЛООБМЕННОГО ПУЧКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570964C1 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ РАЗВАЛЬЦОВКОЙ | 2007 |

|

RU2360762C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2165325C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для закрепления теплообменных труб в коллекторах трубообразной формы парогенераторов. Предварительно осуществляют раздачу концов труб на внутренней поверхности коллектора, сварку труб, гидравлическую раздачу в пределах толщины коллектора, раздачу переднего конца в зоне, прилегающей к внутренней поверхности, и механическую развальцовку в зоне, прилегающей к наружной поверхности коллектора. Причем раздачу переднего конца труб производят механическим вальцеванием 3-х роликовыми вальцовками с ограничением крутящего момента на вале привода. После этого выполняют гидравлическую раздачу за один или за два перехода. При этом перепад диаметров между зонами механического вальцевания и участком, на котором осуществляют гидравлическую раздачу, выдерживают не более 0,75…1% от наружного диаметра теплообменной трубы. Повышается надежность и долговечность. 2 з. п. ф-лы, 1 ил.

1.Способ соединения труб с коллектором трубообразного парогенератора, отличающийся тем, что

в отверстия коллектора вводят концы труб, осуществляют раздачу переднего конца труб до полного устранения кольцевых зазоров между концами труб и стенками отверстий механическим вальцеванием 3-х роликовой вальцовкой в интервале 0- 6+1 мм, исчисляемом от внутренней поверхности коллектора, с ограничением крутящего момента на вале привода величиной Мкр1=2,2+0,196 Нм,

после этого выполняют гидравлическую раздачу в интервале 0- Нгв, причем Нгв=Н-Imin, где Н - толщина стенки коллектора, Imin=8…12 мм,

затем с помощью 3-х роликовой вальцовки в зоне, прилегающей к внутренней поверхности коллектора, в интервале lн=0-15-1 мм производят механическое вальцевание при ограничении крутящего момента величиной Мкр3=2,45+0,196 Нм,

далее для удаления «кармана» в зоне, примыкающей к наружной поверхности коллектора, производят механическое вальцевание с помощью 3-х роликовой вальцовки, которое начинают на глубине  мм при ограничении крутящего момента величиной Мкр4=2,94-3,92 Нм, причем выступание рабочей конической поверхности ролика относительно наружной поверхности коллектора не должно превышать Lвр=6-1 мм,

мм при ограничении крутящего момента величиной Мкр4=2,94-3,92 Нм, причем выступание рабочей конической поверхности ролика относительно наружной поверхности коллектора не должно превышать Lвр=6-1 мм,

при этом перепад диаметров внутренней поверхности трубы между зонами механического вальцевания и участком, на котором осуществляют гидравлическую раздачу, не должен превышать 0,75…1% наружного диаметра трубы.

2. Способ по п.1, отличающийся тем, что гидравлическую раздачу осуществляют за 2 перехода, на 1-м переходе которой в трубу вводят зонд с уплотнительными элементами, по каналу зонда в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду с давлением p1=196+9,8 МПа и выдерживают в течение 1-5 сек, затем давление рабочей среды сбрасывают, зонд удаляют, после чего для устранения «кармана» между зоной механического вальцевания переднего конца труб и началом зоны гидравлической раздачи производят механическое вальцевание 3-х роликовой вальцовкой в интервале lн=L+lk=0-15-1 мм с ограничением крутящего момента значением Мкр2=1,96+0,196 Нм, на 2-м переходе устанавливают зонд с уплотнительными элементами, в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду с давлением p2=343+9,8 МПа и выдерживают в течение 3-5 сек.

3. Способ по п.1, отличающийся тем, что выполняют гидравлическую раздачу за один переход, устанавливают зонд с уплотнительными элементами, в кольцевой зазор между уплотнительными элементами и трубой подают рабочую среду с давлением p2=343+9,8 МПа и выдерживают в течение 3-5 сек.

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| Способ развальцовки труб в трубной решетке | 1974 |

|

SU950468A1 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК | 1990 |

|

SU1736065A3 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2402501C1 |

| . | |||

Авторы

Даты

2014-07-27—Публикация

2012-10-16—Подача