делает формы и стержни готовыми к сборке сразу после вакуумирования.

Вакуумирование стержней и форм после извлечения из нагретого ящика обеспечивает поннжение температуры кипения растворнтеля связующего или продукто13 химического отверждения связующего до температуры наименее нрогретых центральных частей стержня нли формы, в результате чего повышается их скорость отверждепия и прочность.

Повышение скорости отверждения и прочности стержней и форм из влажных смесей в нредлагаемом способе обусловлено тем, что сырые слои, нагретые до 100°С и ниже, при вакуумированин отверждаются, так как при воздействии вакуума давление насыщенного пара резко снижается и температура нагретых сырых слоев достигает точки кипения. Изобарное давление при вакуумировании должно быть ниже упругости нар а растворителя связующего или продуктов, образующихся при реакциях химического отверждения связуюпл,его в центральных, наименее прогретых частях стержня илн формы.

Наиболее полно этот эффект реализуется прп пзобарном давлении 15-40 мм рт. ст Вакуумировааие при более низком изобарном давлении не рационально, поскольку не дает донолнительного эффекта. Вакуумирование при более высоком изобарном давлении снижает скорость отверждения и прочность стержней и . При вакуумированин в течение менее 1 мин скорость отверждения и нрочность стержней и форм недостаточны, а вакуумнрование более 2 мин практически не пзменяет достигнутые скорость отверждения и прочпость.

Согласно предлагае.мому енособу, операцию вакуумнрования проводят сразу после извлечепия стержня пли формы пз нагретого ящика пли пепоередствепно в нагретом ящике.

Вакуумпрование в нагретом ящике )jpoводят следующпм образом. Поеле выдержки стержня заданное время в нагретом ящике, ящик со стержнем закрывают герметичной камерой и создают в ней вакуум. После вакуумпрования камеру раскрывают и стержень извлекают из ящика.

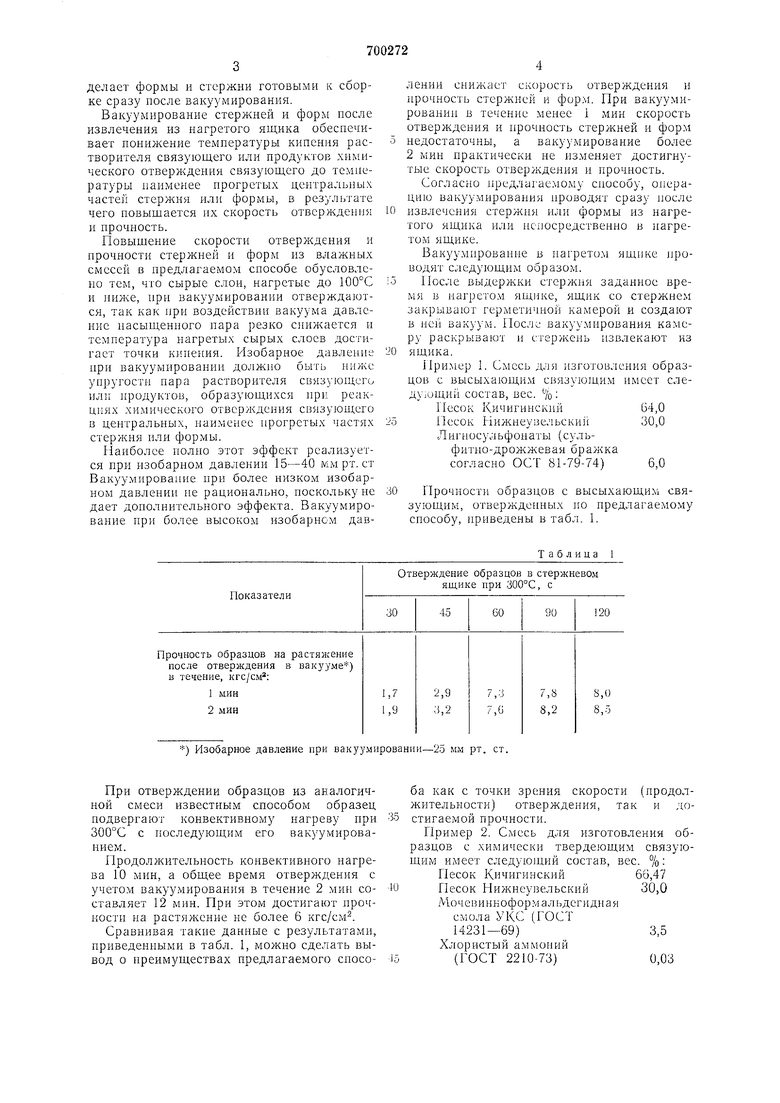

Пример 1. Смесь для изготовления образцов с высыхающим связующим имеет следу1ощий состав, вес. % ;

Песок Кичигинский64,0

Песок Пижнеуиельски 30,0

Л иг п ос } л ь ф он аты (су л ьфитно-дрожжевая бражка согласно ОСТ 81-79-74)6,0

Прочности образцов с высыхающим связующим, отвержденных ио предлагаемому способу, ирпведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1991 |

|

RU2024345C1 |

| Способ изготовления литейных форм и стержней со связующим на основе лигносульфонатов | 1976 |

|

SU608601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1991 |

|

RU2022682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1996 |

|

RU2094164C1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU721979A1 |

| Способ отбора газовых смесей для анализа | 1985 |

|

SU1352295A1 |

| Способ изготовления керамических литейных форм | 1980 |

|

SU944740A1 |

) Изобарное давление при вакуу.мировании-25 мм рт. ст.

Прп отверждении образцов из аналогичной смеси известным способом образец нодвергают конвективному нагреву при 300°С с последующим его вакуумированием.

Продол кительность конвективного нагрева 10 мин, а общее время отверждения с учетом вакуу.мирования в течение 2 мин составляет 12 мин. При этом достигают прочностп на растяженне не более 6 кгс/см.

Сравнивая такие дапные с результатами, приведенными в табл. 1, можно сделать вывод о нреимуществах предлагаемого способа как с точки зрения скорости (продолжптельности) отверждения, так и достигаемой прочности.

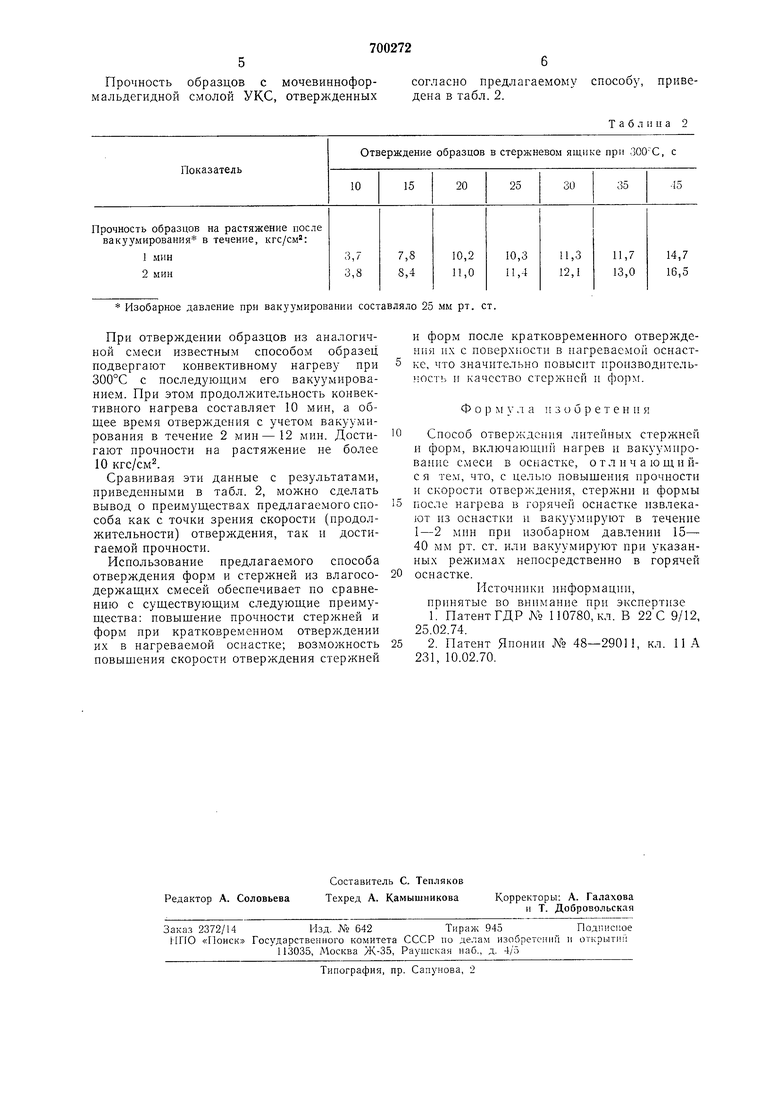

Пример 2. Смесь для изготовления образцов с химически твердеющим связующим имеет следую ций состав, вес. %; Песок Кичпгинский66,47

Песок Пижнеувельский30,0

Мочевинноформ альдегидная смола УКС (ГОСТ 14231--69)3,5

Хлористый аммоний

(ГОСТ 2210-73)0,03

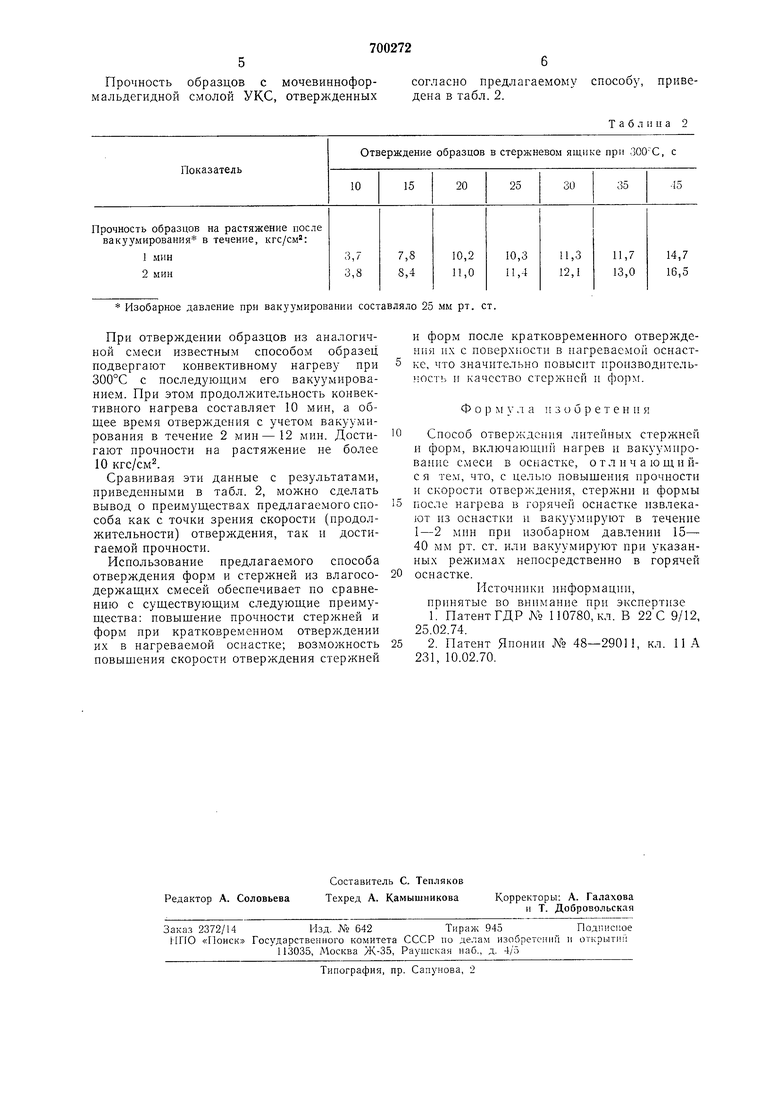

Прочность образцов с мочевинноформальдегидной смолой УКС, отвержденных

Изобарное давление при вакуумировании составляло 25 мм рт. ст.

При отверждении образцов из аналогичной смеси известным способом образец; подвергают конвективному нагреву при 300°С с последуюпдим его вакуумированием. При этом продолжительность конвективного нагрева составляет 10 мин, а общее время отверждения с учетом вакуумирования в течение 2 мин-12 мин. Достигают прочности на растяжение не более 10 кгс/см.

Сравнивая эти данные с результатами, приведенными в табл. 2, можно сделать вывод о преимуществах предлагаемого способа как с точки зрения скорости (продолжительности) отверждения, так и достигаемой прочности.

Использование предлагаемого способа отверждепия форм и стержней из влагосодержащих смесей обеспечивает по сравнению с существующим следующие преимущества: повышение прочности стержней и форм при кратковременном отверждении их в нагреваемой оснастке; возможность повышения скорости отверждения стержней

согласно предлагаемому способу, приведена в табл. 2.

Таблица 2

и форм после кратковременного отверждения их с поверхности в нагреваемой оснастке, что значительно повысит производительность, и качество стержней и форм.

Форму л а и 3 о б р е т е н и я

Способ отверждения литейных стержней и форм, включающий нагрев и вакуумпроBaiuie смеси в оснастке, отличающийс я тем, что, с целью повышения прочности и скорости отверждения, стержни и формы

после нагрева в горячей оснастке извлекают из оснастки и вакуумируют в течение 1-2 мин при изобарном давлении 15- 40 мм рт. ст. или вакуумируют при указанных режимах непосредственно в горячей

оснастке.

Источники информации, принятые во внимание при экспертизе 1. Патент ГДР N° 110780, кл. В 22 С 9/12, 25.02.74.

Авторы

Даты

1979-11-30—Публикация

1976-08-01—Подача