Предлагается способ контактной электрической сварки, позволяющий расширить диапазон поддающихся контактной сварке толщин м еталла в сторону их увеличения и одновременно достигнуть улучшения качества сварки.

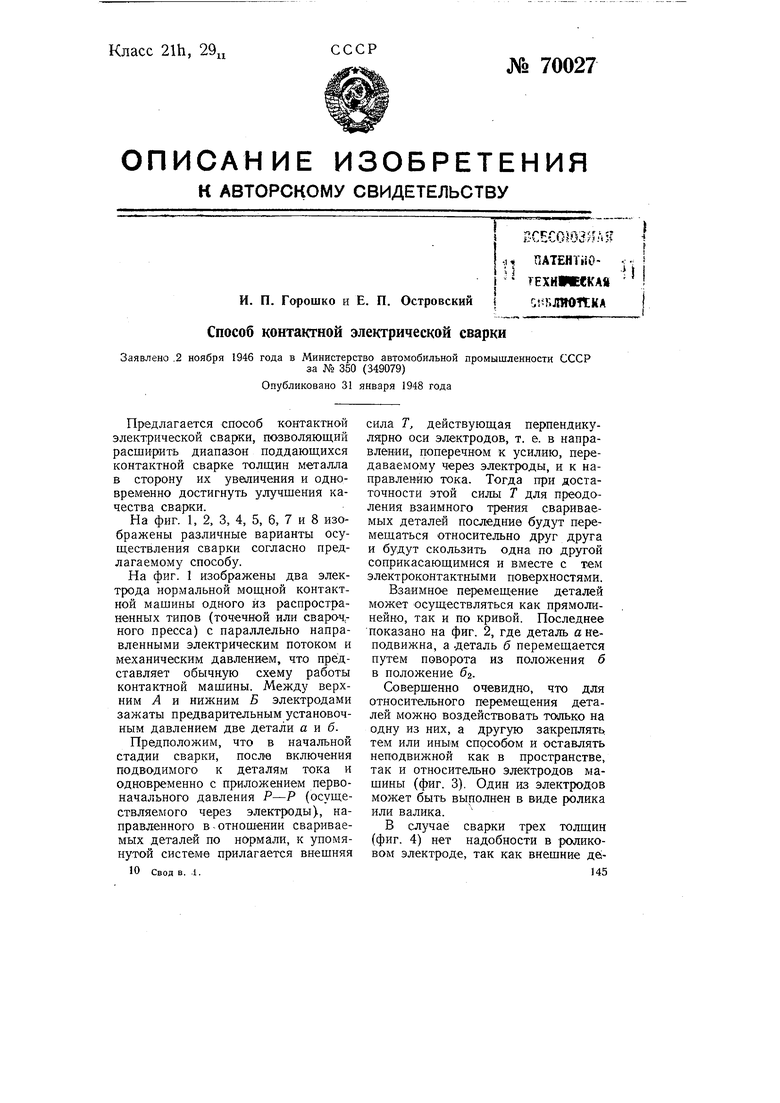

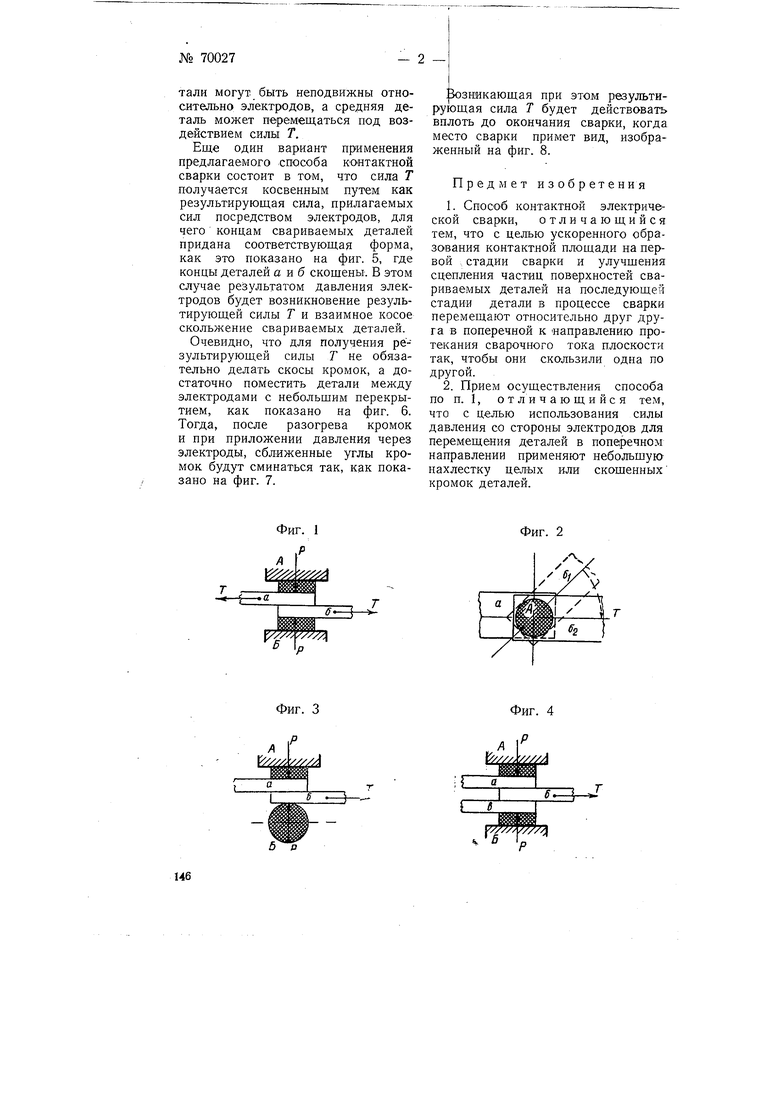

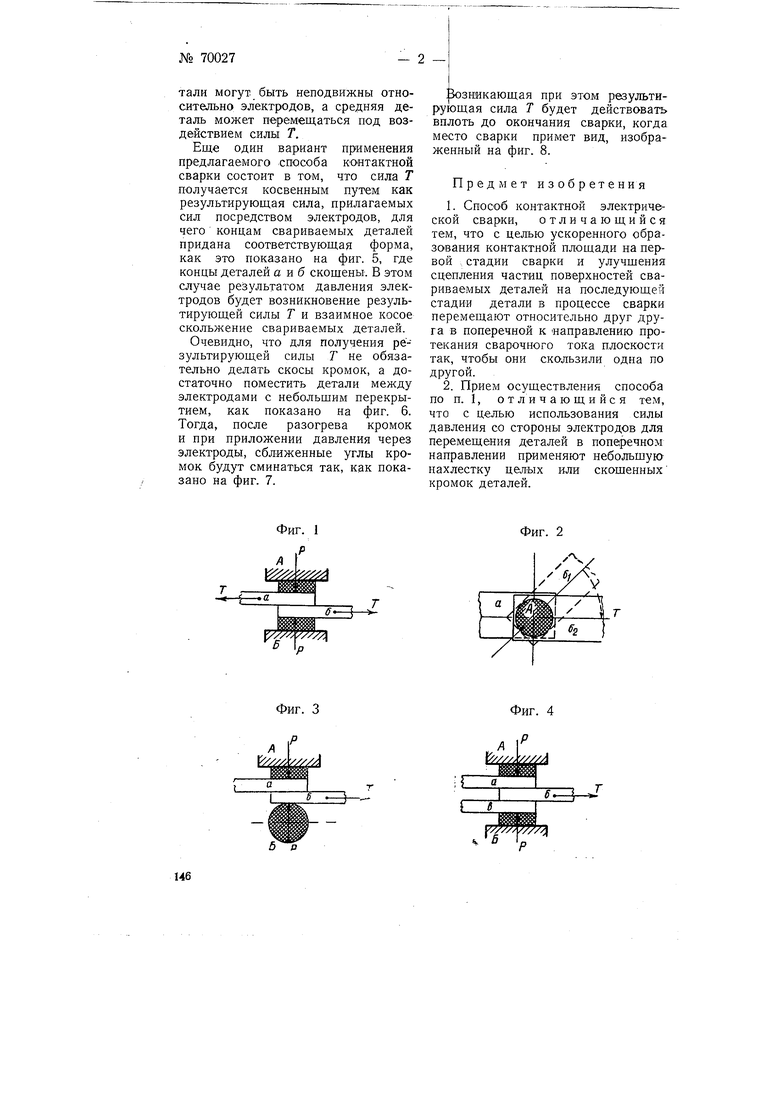

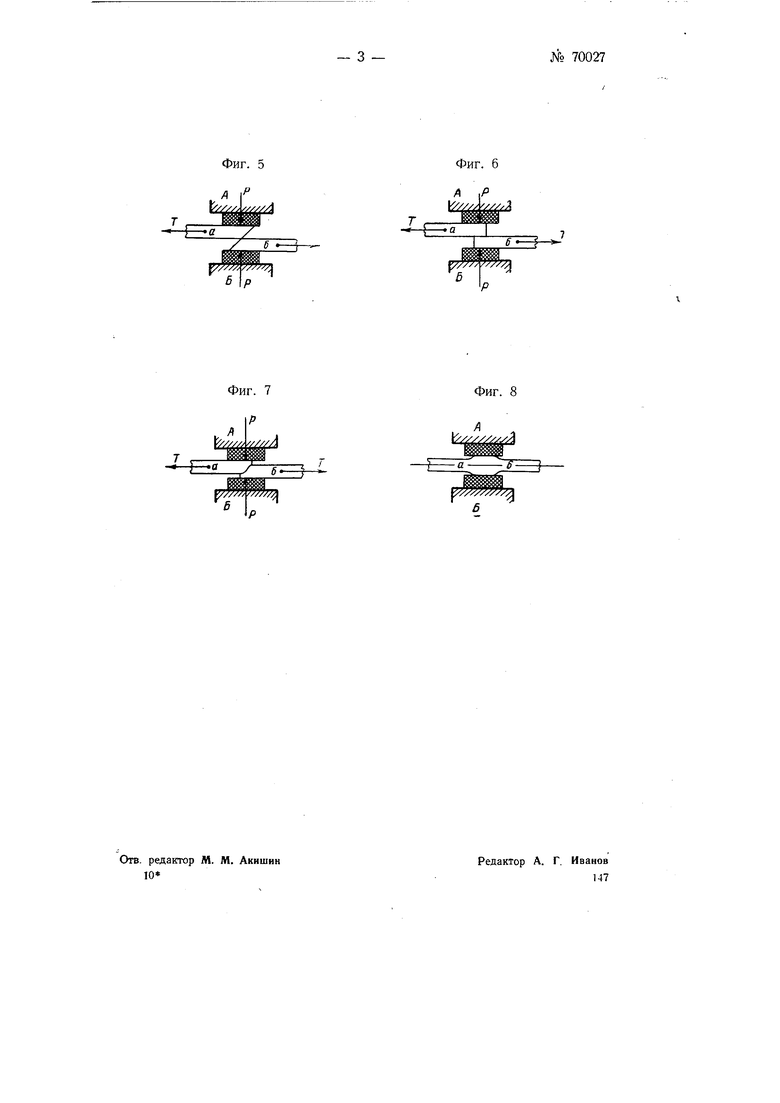

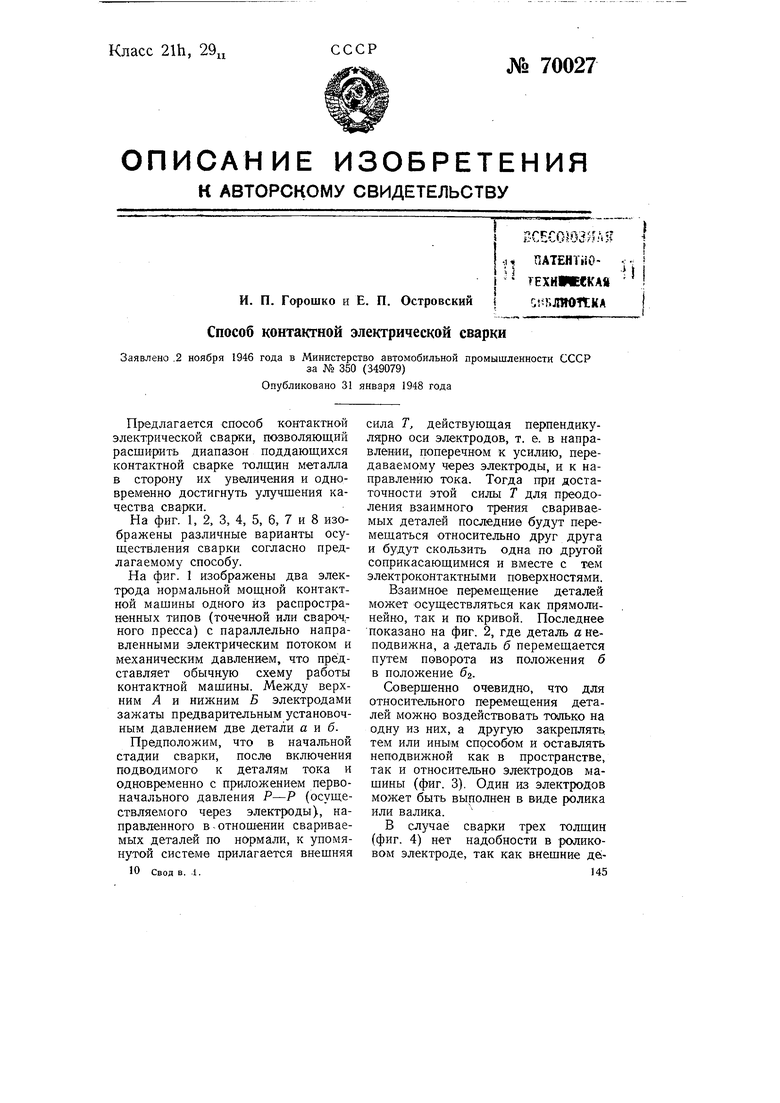

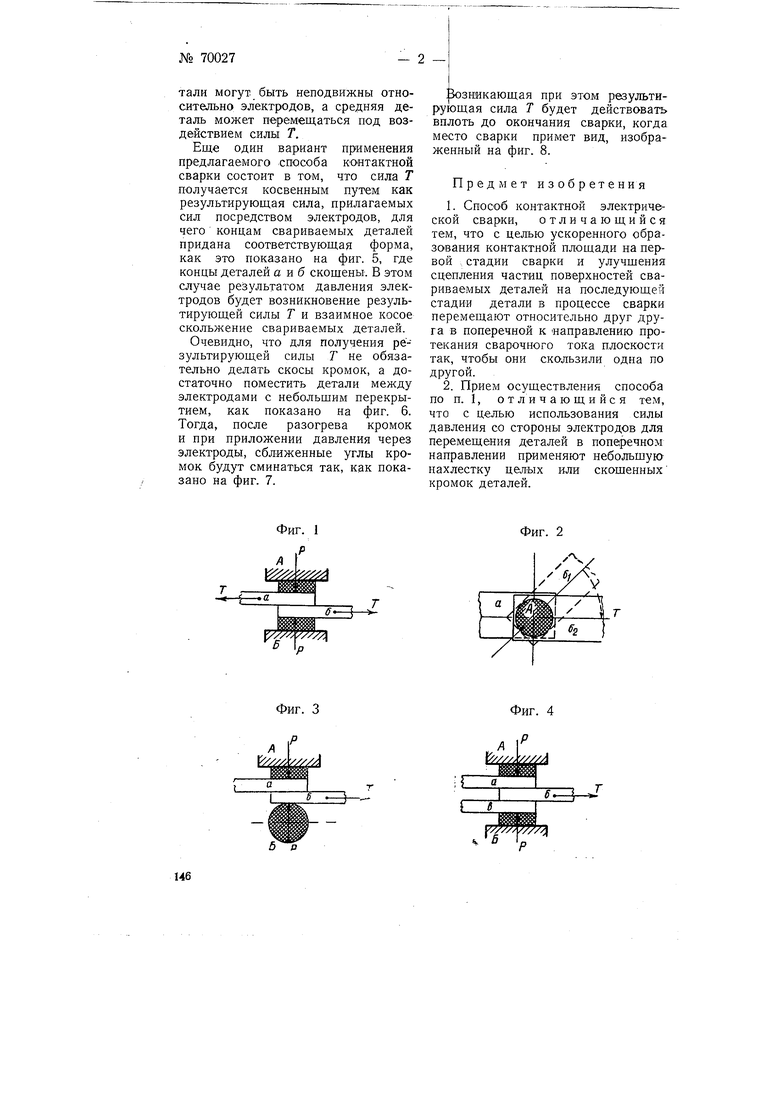

На фиг. 1, 2, 3, 4, 5, 6, 7 и 8 изображены различные варианты осуществления сварки согласно предлагаемому способу.

На фиг. 1 изображены два электрода нормальной мощной контактной машины одного из распространенных типов (точечной или свароч,ного пресса) с параллельно направленными электрическим потоком и механическим давлением, что представляет обычную схему работы контактной машины. Между верхним А и нижним Б электродами зажаты предварительным установочным давлением две детали а и б.

Предположим, что в начальной стадии сварки, после включения подводимого к деталям тока и одновременно с приложением первоначального давления Р-Р (осуществляемого через электроды), направленного в-отношении свариваемых деталей по нормали, к упомянутой системе прилагается внешняя

10 Свод в. 1.

сила Т, действующая перпендикулярно оси электродов, т. е. в направлении, поперечном к усилию, передаваемому через электроды, и к направлению тока. Тогда при достаточности этой силы Т для преодоления взаимного трения свариваемых деталей последние будут перемещаться относительно друг друга и будут скользить одна по другой соприкасающимися и вместе с тем электроконтактными поверхностями. Взаимное перемещение деталей может осуществляться как прямолинейно, так и по кривой. Последнее показано на фиг. 2, где деталь а неподвижна, а .деталь б перемещается путем поворота из положения б в положение 62.

Совершенно очевидно, что для относительного перемещения деталей можно воздействовать только на одну из них, а другую закреплять тем или иным способом и оставлять неподвижной как в пространстве, так и относительно электродов мащины (фиг. 3). Один из электродов может быть выполнен в виде ролика или валика.

В случае сварки трех толщин (фиг. 4) нет надобности в роликовом электроде, так как внешние де145

тали могут быть неподвижны относительно электродов, а средняя деталь может перемещаться под воздействием силы Т.

Еще один вариант применения предлагаемого способа контактной сварки состоит в том, что сила Т получается косвенным путем как результирующая сила, прилагаемых сил посредством электродов, для чего концам свариваемых деталей придана соответствующая форма, как это показано на фиг. 5, где концы деталей а и б скошены. В этом случае результатом давления электродов будет возникновение результирующей силы Т и взаимное косое скольжение свариваемых деталей.

Очевидно, что для получения результирующей силы Т не обязательно делать скосы кромок, а достаточно поместить детали между электродами с небольшим перекрытием, как показано на фиг. 6. Тогда, после разогрева кромок и при приложении давления через электроды, сближенные углы кромок будут сминаться так, как показано на фиг. 7.

возникающая при этом результирующая сила Т будет действовать вплоть до окончания сварки, когда место сварки примет вид, изображенный на фиг. 8.

Предмет изобретения

1.Способ контактной электрической сварки, отличающийся тем, что с целью ускоренного образования контактной площади на первой стадии сварки и улучшения сцепления частиц поверхностей свариваемых деталей на последующей стадии детали в процессе сварки перемещают относительно друг друга в поперечной к направлению протекания сварочного тока плоскости так, чтобы они скользили одна по другой.

2.Прием осуществления способа по п. 1, отличающийся тем, что с целью использования силы давления со стороны электродов для перемещения деталей в поперечном направлении применяют небольшую нахлестку целых или скошенных кромок деталей.

Фиг. 2

Фиг. 3

Фиг. 5

л f

t- yV/xly/x/Xl

/ъ

/y// ////}L

Б р

Фиг. 6

А ,Р У////)///уХ

K T/vy/VvVH

5

я

Фиг. 8

y///W/////A

Тр

6

Авторы

Даты

1948-01-01—Публикация

1946-11-02—Подача