Изобретение относится к сварочному оборудованию и предназначено для контактной рельефной сварки соединений труб, а именно H-образных переходников, которые используются в производстве контрольно-измерительной аппаратуры, служащей для определения уровня давления газовых или жидких сред в трубопроводах.

Известно устройство для контактной приварки кольцевых деталей (1), содержащее пневмокамеру оплавления, вращающийся шпиндель, привод вращения шпинделя, скошенную шайбу, упорный подшипник, подвижный электрод с токоподводом, пневмокамеру привода осадки, стакан привода осадки. Устройство позволяет с высоким качеством сваривать детали за счет равномерного разогрева сварочного шва и последующей его осадки. Автоматизирован процесс разогрева и осадки. Увеличена стойкость электродов и исключено проскальзывание деталей относительно друг друга. Недостаток устройства заключается в его ограниченных функциональных возможностях, связанных с тем, что может быть использовано только для Т-образной сварки цилиндрической и плоской деталей. Оно сложно перестраивается на другой типоразмер деталей.

Известна многоэлектродная машина для контактной точечной сварки коробчатых конструкций (2). Она содержит смонтированные на основании сварочные трансформаторы и соединенные с ними сварочные скобы, включающие подвижные электроды, связанные с приводом сварочного давления и неподвижные электроды. Введен механизм подачи изделия, который выполнен в виде смонтированных на основании П-образных направляющих для перемещения по ней трехосной каретки с двумя стойками по бокам с фигурными пазами. Две крайние оси закреплены на каретке, а средняя ось размещена в фигурном пазу и связана со штоком привода каретки. Конструкция машины благодаря подвижной каретке обеспечивает высококачественную сварку изделий в труднодоступных местах, при этом исключается деформация изделий. Однако недостаток машины заключается в ограничении функциональных возможностей ввиду того, что ее можно использовать только для сварки негерметичных деталей, а именно автомобильных дверей.

Наиболее близким аналогом является устройство для контактной сварки пространственных изделий из полых заготовок (3), которое содержит основание, верхний электродный блок с электродами, установленный с возможностью вертикального перемещения, нижний электродный блок, трансформаторы, пневматическую систему, систему охлаждения, систему управления.

В известном устройстве авторами решена задача H- и T-образного прочного соединения трубы с прямоугольным сечением к плоским поверхностям заготовок в виде таких же труб прямоугольного сечения, что необходимо и достаточно при производстве стульев. В данном случае изделию не предъявлялись высокие требования как к геометрии изделия, так и качеству сварных швов, в связи с чем такие механизмы в устройстве не предусматривались.

Указанные недостатки существенно ограничивают функциональные возможности устройства.

В предлагаемом изобретении решена задача H-образной сварки трубок, где под высоким давлением циркулирует рабочая среда. Перед сваркой в продольных трубках предварительно выполняются отверстия для прохода жидкости, а концы поперечной охватывающей трубки имеют разделку.

В изобретении достигается технический эффект, который заключается в расширении функциональных возможностей при сохранении высокого качества изделий.

Достигается это благодаря тому, что в известной машине для контактной рельефной сварки соединений из продольных и поперечных трубок, содержащей основание, верхний электродный блок с электродами, установленный с возможностью вертикального перемещения, нижний электродный блок, установленный с возможностью вертикального установочного перемещения, трансформаторы, пневматическую систему, систему охлаждения, систему управления, в которой электроды по меньшей мере одного верхнего и нижнего электродных блоков выполнены с ложементами для продольной трубки свариваемого соединения, электрически соединены между собой и подключены соответственно к положительным полюсам левого и правого трансформаторов, на основании машины закреплена неподвижная левая платформа и направляющие для каретки, с возможностью ее перемещения с установленной на ней правой платформой, на каждой платформе размещены электродные блоки и, соответственно, левое и правое электродные устройства, предназначенные для ориентирования, фиксации поперечных трубок и создания в зоне сварки сварочного усилия, при этом каждый верхний электродный блок снабжен устройством горизонтального перемещения, которое выполнено в виде закрепленной на основании машины стойки, снабженной направляющими для перемещения по ним каретки, на которой установлен первый кронштейн и пневмоцилиндр, шток которого шарнирно соединен с первым кронштейном, а корпус пневмоцилиндра шарнирно закреплен на втором кронштейне, который установлен на упомянутой стойке, а каждое электродное устройство содержит пневмоцилиндр с двумя штоками, корпус которого закреплен на платформе, на первом штоке через пластину из электроизоляционного материала закреплен корпус с держателями, снабженными ложементами, и постоянными магнитами для ориентирования и фиксирования поперечных трубок свариваемого соединения, а также размещен горизонтальный электрод, снабженный ложементами для поперечных трубок и электрически связанный с отрицательным полюсом соответствующего трансформатора, при этом упомянутый корпус с держателями через пластину из электроизоляционного материала установлен на каретке, которая выполнена с возможностью перемещения по направляющим, размещенным на стойке, закрепленной на платформе, на корпусе пневмоцилиндра жестко закреплена первая токопроводящая пластина, а параллельно ей на втором штоке размещена вторая токопроводящая пластина, установленная с зазором к первой для изменения глубины осадки при сварке, причем первая пластина электрически связана с отрицательным полюсом трансформатора, вторая пластина электрически связана с положительным полюсом трансформатора, а на первой пластине установлен геркон для отключения тока.

Машина по п.1, отличающаяся тем, что она содержит кондуктор для ориентирования оси продольной трубки и отверстий поперечных трубок.

Обязательным условием качественной рельефной сварки является подведение заданной величины сварочного тока и усилия к электродам. Рельеф кольцевой формы в данном соединении образуется между одной из внутренних кромок отверстий и наружной плоскостью детали.

В предложенной машине для контактной рельефной сварки соединений из продольных и поперечных трубок достигается технический эффект, заключающийся в расширении функциональных возможностей при сохранении высокого качества изделий, что позволило сваренные изделия использовать для перекачки жидкостей под высоким давлением.

Это стало возможным благодаря следующему:

1. Левое и правое электродные устройства снабжены корпусом с ложементами для поперечных трубок, что позволяет обеспечивать параллельность трубок, а наличие на этом корпусе постоянных магнитов удерживать их.

2. При сварке изделий из труб с круглым сечением необходимо точно ориентировать положение отверстий на поперечных трубках в зонах сварки. Предусмотренный технологический кондуктор с точностью до десятых долей миллиметра выставляет эти отверстия.

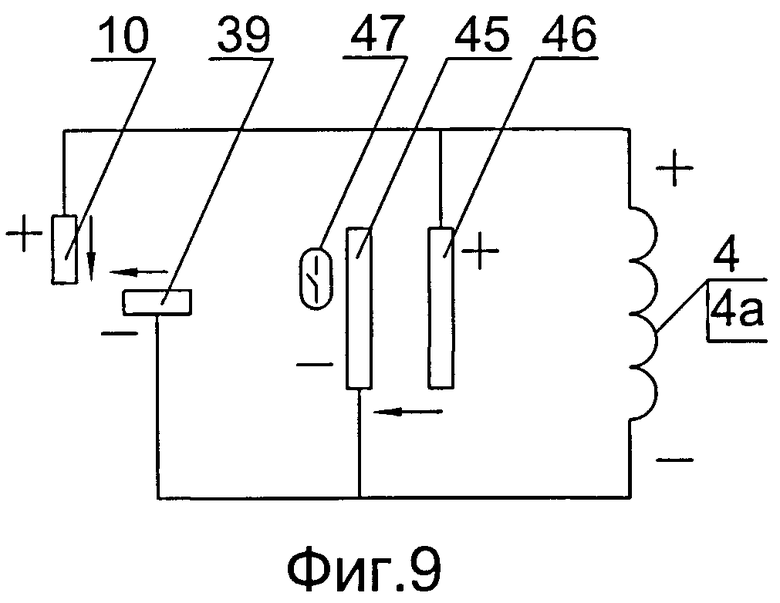

3. Введение в электродных устройствах двух токопроводящих пластин, связанных с герконом, позволяет создавать шунтирующий ток, который резко снижает величину сварочного тока и отключает сварку после достижения заданной осадки трубок. Шов в данном случае получается прочным и качественным, а последующая его доработка не требуется.

4. Рельефная сварка на данной машине обеспечивает хороший внешний вид изделий за счет отсутствия на поверхности вмятин от электродов.

Таким образом, предлагаемое изобретение отвечает критерию новизна, т.к. совокупность вновь введенных признаков не следует явным образом из известного уровня техники.

Кроме того, отличительные признаки находятся в причинно-следственной связи с техническим результатом, который заключается в расширении функциональных возможностей и сохранении высокого качества при сварке H-образных изделий.

Перечень фигур

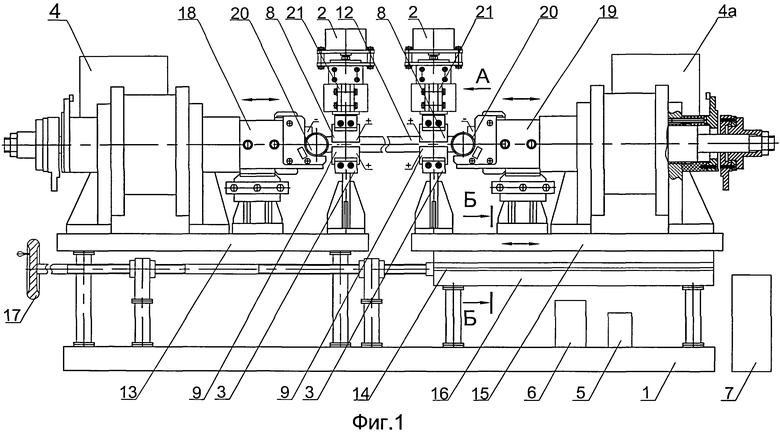

На фиг.1 - изображен общий вид машины контактной рельефной сварки;

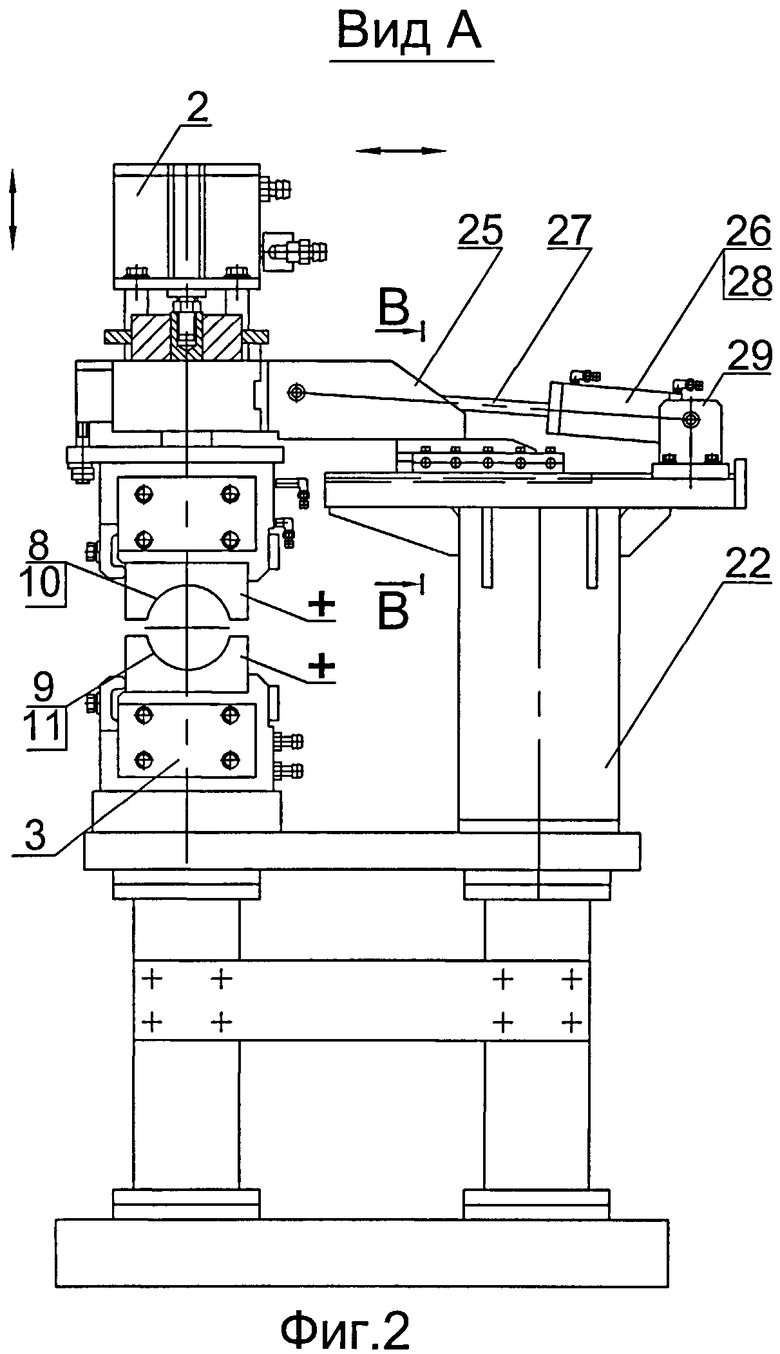

На фиг.2 - вид А на фиг.1. Устройство горизонтального перемещения верхнего электродного блока;

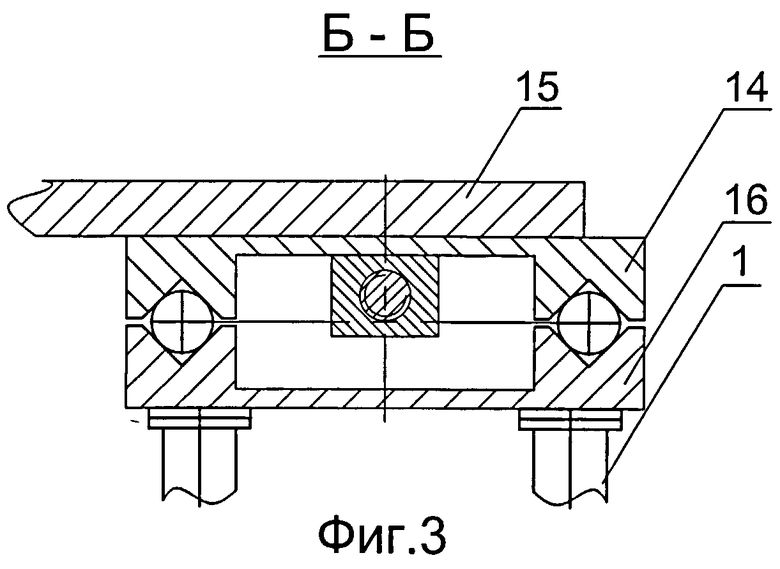

На фиг.3 - сечение Б-Б на фиг.1;

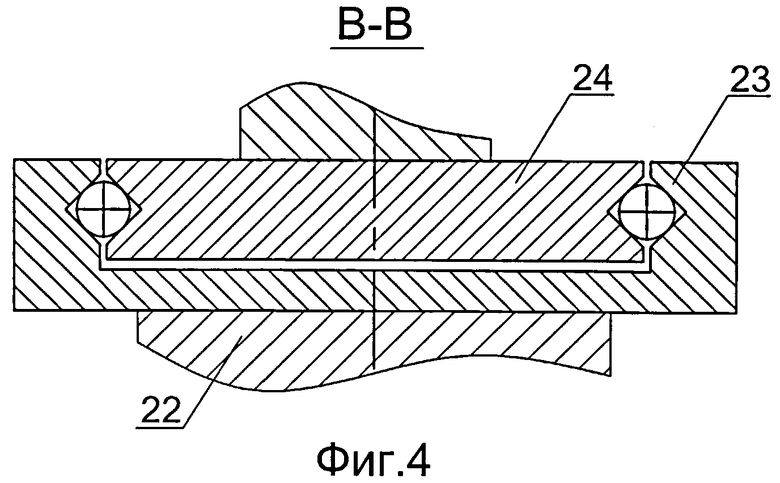

На фиг.4 - сечение В-В на фиг.2;

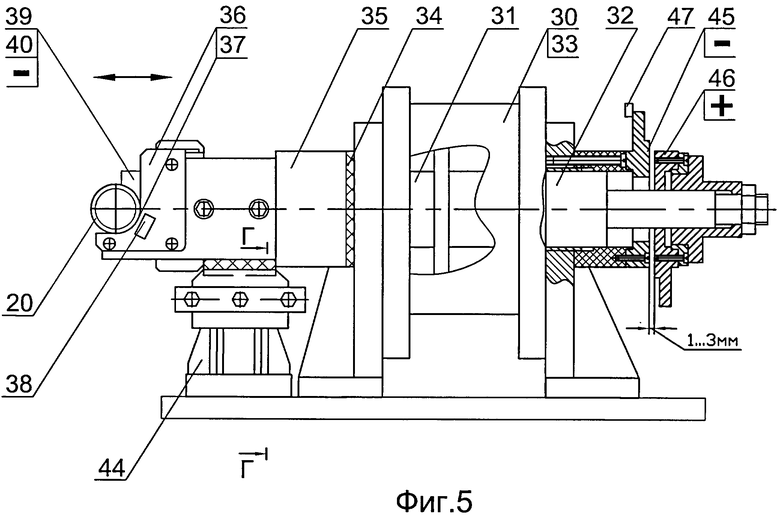

На фиг.5 - электродное устройство;

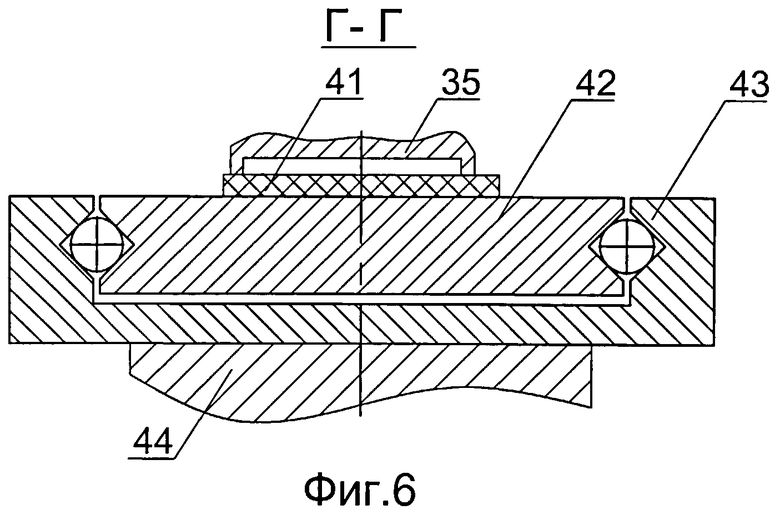

На фиг.6 - сечение Г-Г на фиг.5;

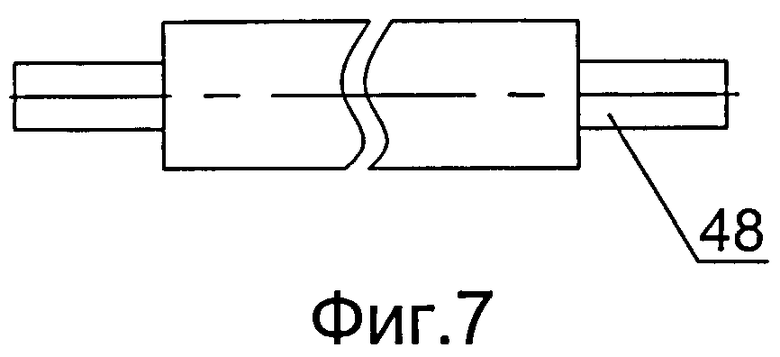

На фиг.7 - технологический кондуктор;

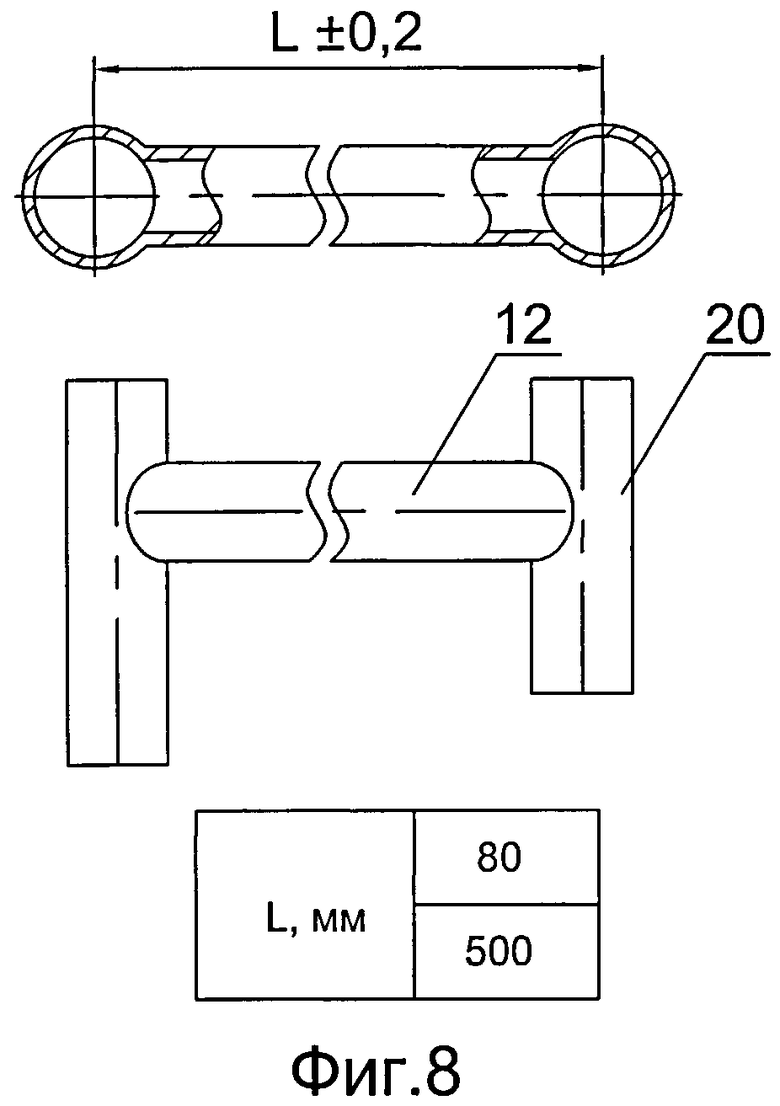

На фиг.8 - H-образное соединение трубок - сваренная деталь;

На фиг.9 - схема шунтирования сварочного тока.

Машина контактной рельефной сварки содержит основание 1 (фиг.1), верхние электродные блоки 2. На основании закреплена неподвижная левая платформа 13, где установлен нижний электродный блок 3 с возможностью вертикального установочного перемещения. На основании машины 1 также установлены трансформаторы 4, 4a, пневматическая система 5, система охлаждения 6, система управления 7. Верхний 8 (фиг.2) и нижний 9 электроды электродных блоков 2, 3 выполнены с ложементами 10, 11 для продольной трубки 12 (фиг.1). Электроды электрически соединены между собой и подключены соответственно к положительным полюсам трансформаторов 4, 4a.

На основании 1 машины закреплены направляющие 16 (фиг.3) для каретки 14, где установлена правая платформа 15, каретка перемещается по направляющим 16 посредством маховика 17 (фиг.1). На каждой из платформ размещены верхний и нижний электродные блоки и дополнительно введены соответственно левое и правое электродные устройства 18, 19, предназначенные для ориентирования, фиксации и сжатия поперечных трубок в зоне сварки.

К верхнему электродному блоку 2 прикреплено устройство горизонтального перемещения 21 (фиг.1). Оно содержит стойку 22, где установлены направляющие 23 (фиг.4) для перемещения по ним каретки 24. На каретке установлен первый кронштейн 25 (фиг.2), кроме того, введен пневмоцилиндр 26, шток 27 которого шарнирно соединен с первым кронштейном 25, а корпус 28 пневмоцилиндра шарнирно закреплен на втором кронштейне 29, последний установлен на вышеуказанной стойке 22.

Каждое электродное устройство 18, 19 содержит пневмоцилиндр 30 (фиг.5) с двумя штоками 31, 32. Корпус 33 пневмоцилиндра закреплен на платформе, на первом штоке 31 через пластину 34 из электроизоляционного материала закреплен корпус 35, на котором установлены держатели 36 с ложементами 37 и постоянные магниты 38 для ориентирования и фиксирования поперечных трубок 20. На корпусе размещен горизонтальный электрод 39, который снабжен ложементами 40 для поперечных трубок 20 и электрически связан с отрицательным полюсом соответствующего трансформатора. Корпус 35 через пластину 41 (фиг.6) из электроизоляционного материала установлен на каретке 42, которая выполнена с возможностью перемещения по направляющим 43, а они размещены на стойке 44, последняя закреплена на платформе.

На корпусе 33 (фиг.5) пневмоцилиндра 30 закреплена первая токопроводящая пластина 45, а параллельно ей на втором штоке размещена вторая токопроводящая пластина 46, которая установлена с зазором к первой для выбора глубины осадки при сварке. Первая пластина 45 (фиг.9) электрически связана с отрицательным полюсом трансформатора, а вторая пластина 46 электрически связана с положительным полюсом трансформатора, причем на первой пластине установлен геркон 47 (фиг.5) для отключения сварочного тока после шунтирования в момент смыкания пластин 45 и 46.

Кондуктор 48 (фиг.7) предназначен для ориентирования оси продольной трубки 12 и отверстий поперечных трубок 20 (фиг.8).

Машина работает следующим образом.

Вначале на электроды укладываются свариваемые трубки. Для ориентирования используется кондуктор 48 (фиг.7). На ложемент 11 неподвижного нижнего электрода 9 укладываем кондуктор 48. На концы кондуктора устанавливаем с каждой стороны поперечные трубки 20 (фиг.1) и укладываем их на ложементы держателей 36 электродного устройства (фиг.5) и горизонтальных электродов 39. Постоянные магниты 38 захватывают и удерживают уже ориентированные трубки на ложементах. Отодвигаем немного правое электродное устройство 19 с помощью каретки 42 (фиг.6) и направляющих 43, снимаем кондуктор 48 с нижнего электрода, а на его место устанавливаем продольную трубку 12 и поджимаем правое электродное устройство 19 до упора. При этом продольная трубка сама устанавливается на цилиндрической поверхности поперечных трубок. Машина готова к сварке в автоматическом режиме, который проводится в два этапа.

Первый этап. Вначале приваривается правая поперечная трубка 20. Для этого верхний электродный блок 2 перемещается в зону сварки с помощью устройства горизонтального перемещения верхнего электродного блока 21, так, чтобы верхний электрод располагался над продольной трубкой 12. В полость пневмоцилиндра 26 (фиг.2) подается сжатый воздух, перемещающий шток 27, корпус 25 и верхний электродный блок 2 посредством каретки 24 (фиг.4) и направляющих 23 в зону сварки. Далее включается пневмоцилиндр верхнего электродного блока, который опускает электрод на поверхность продольной трубки 12 и прижимает ее сверху. Замыкается правый электрический контур, импульс проходит через электроды 10, 11, 39, связанные трансформатором 4. В этот момент происходят разогрев, расплавление и формирование криволинейного контура сварочного шва трубок, после чего необходимо произвести осадку, т.е. горизонтальное перемещение правой поперечной трубки в пределах 1…3 мм. Данный размер определяется при настройке машины. В пневмоцилиндр 30 электродного устройства (фиг.5) подается сжатый воздух. Штоки 31 и 32 перемещаются посредством каретки 42 (фиг.6) и направляющих 43 и сжимают трубки до тех пор, пока установленные с зазором токопроводящие пластины 45 (фиг.9) и 46 не сомкнутся, образуя шунтирующий контур. Сила тока в сварочном контуре резко падает, после чего геркон 47 (фиг.5) дает сигнал на отключение электрического импульса.

Второй этап. В аналогичном порядке производится сварка левой поперечной трубки.

Далее верхний электродный блок 2 выводится из зоны сварки в обратном порядке в исходное положение.

Полный цикл сварки H-образной детали закончен.

Машина рельефной сварки на фиг.1 предназначена для изготовления деталей с межцентровым расстоянием поперечных трубок от 80 до 500 мм. Для сварки деталей с малым межцентровым расстоянием 80-150 мм достаточно одного верхнего и нижнего сварочного блока. При сварке больших размеров устанавливают два электродных блока 2, 3, один из которых размещается на подвижной платформе, позволяющей плавно перемещать и выставлять требуемый межцентровой размер.

Предлагаемая авторами машина рельефной сварки изготовлена и прошла опытные испытания в промышленности при производстве санитарно-технических деталей, в частности переходников, где продольная трубка ⌀ 21,3 мм сваривается с двумя поперечными трубками ⌀ 26 мм. Межцентровые расстояния трубок устанавливались 80 и 500 мм с точностью ±0,2 мм. Сварочный цикл составляет 20 секунд. Сваренные детали испытаны и выдерживали нагрузку давлением воды в 16 атмосфер. Качество швов высокое, дополнительной чистовой обработки не требуется. Данная машина может быть использована в серийном производстве однотипных H-образных деталей. Еще одним достоинством является легкая перенастройка ее на любой другой типоразмер в пределах предложенного диапазона.

При изготовлении машины контактной рельефной сварки система управления укомплектована следующим оборудованием: регуляторы контактной сварки РКС-15-1-В; контакторы тиристорные КТМ-320-В; программируемый контроллер OMRON ZEN.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2011 |

|

RU2486040C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1968 |

|

SU220375A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2007 |

|

RU2376115C2 |

| ;ОЮЗНАЯ | 1973 |

|

SU381491A1 |

| Машина для сборки и сварки сотовых заполнителей | 1981 |

|

SU1011352A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

| Машина для многоточечной контактной сварки | 1977 |

|

SU707725A1 |

| Машина для контактной шовной сварки | 1970 |

|

SU327746A1 |

Изобретение может быть использовано для контактной рельефной сварки соединений труб, а именно H-образных переходников, которые используются в производстве контрольно-измерительной аппаратуры для определения уровня давления газовых или жидких сред в трубопроводах. Электроды по меньшей мере одного из верхнего и нижнего электродных блоков выполнены с ложементами для продольной трубки свариваемого соединения. Размещенные на платформе электродные блоки предназначены для ориентирования, фиксации поперечных трубок и создания в зоне сварки сварочного усилия. Каждый верхний электродный блок снабжен устройством горизонтального перемещения. Каждое электродное устройство содержит пневмоцилиндр с двумя штоками. На первом штоке закреплен корпус с держателями, снабженными ложементами, и постоянными магнитами для ориентирования и фиксирования поперечных трубок, а также размещен горизонтальный электрод с ложементами для поперечных трубок. Упомянутый корпус установлен на каретке, выполненной с возможностью перемещения по направляющим, размещенным на стойке, закрепленной на платформе. На корпусе пневмоцилиндра жестко закреплена первая токопроводящая пластина, а параллельно ей на штоке установлена вторая токопроводящая пластина с зазором для изменения глубины осадки при сварке. Конструкция машины позволяет перенастраивать ее на сварку деталей с различной длиной продольной трубки и обеспечивает получение сварных соединений высокого качества. 1 з.п. ф-лы, 9 ил.

1. Машина для контактной рельефной сварки соединений из продольных и поперечных трубок, содержащая основание, верхний электродный блок с электродами, установленный с возможностью вертикального перемещения, нижний электродный блок, установленный с возможностью вертикального установочного перемещения, трансформаторы, пневматическую систему, систему охлаждения, систему управления, отличающаяся тем, что электроды, по меньшей мере, одного из верхнего и нижнего электродных блоков выполнены с ложементами для продольной трубки свариваемого соединения, электрически соединены между собой и подключены соответственно к положительным полюсам левого и правого трансформаторов, на основании машины закреплена неподвижная левая платформа и направляющие для каретки с возможностью ее перемещения с установленной на ней правой платформой, на каждой платформе размещены электродные блоки и соответственно левое и правое электродные устройства, предназначенные для ориентирования, фиксации поперечных трубок и создания в зоне сварки сварочного усилия, при этом каждый верхний электродный блок снабжен устройством горизонтального перемещения, которое выполнено в виде закрепленной на основании машины стойки, снабженной направляющими для перемещения по ним каретки, на которой установлен первый кронштейн и пневмоцилиндр, шток которого шарнирно соединен с первым кронштейном, а корпус пневмоцилиндра шарнирно закреплен на втором кронштейне, который установлен на упомянутой стойке, а каждое электродное устройство содержит пневмоцилиндр с двумя штоками, корпус которого закреплен на платформе, на первом штоке через пластину из электроизоляционного материала закреплен корпус с держателями, снабженными ложементами, и постоянными магнитами для ориентирования и фиксирования поперечных трубок свариваемого соединения, а также размещен горизонтальный электрод, снабженный ложементами для поперечных трубок и электрически связанный с отрицательным полюсом соответствующего трансформатора, при этом упомянутый корпус с держателями через пластину из электроизоляционного материала установлен на каретке, которая выполнена с возможностью перемещения по направляющим, размещенным на стойке, закрепленной на платформе, на корпусе пневмоцилиндра жестко закреплена первая токопроводящая пластина, а параллельно ей на втором штоке размещена вторая токопроводящая пластина, установленная с зазором к первой для изменения глубины осадки при сварке, причем первая пластина электрически связана с отрицательным полюсом трансформатора, вторая пластина электрически связана с положительным полюсом трансформатора, а на первой пластине установлен геркон для отключения тока.

2. Машина по п.1, отличающаяся тем, что она содержит кондуктор для ориентирования оси продольной трубки и отверстий поперечных трубок.

| SU 1792033 A1, 27.07.1996 | |||

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| Способ соединения труб с трубнымиРЕшЕТКАМи и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1978 |

|

SU806313A1 |

| US 4418457 A, 06.12.1983 | |||

| ГИЛЛЕВИЧ В.А | |||

| Технология и оборудование рельефной сварки | |||

| - Л., 1976, с.114-115. | |||

Авторы

Даты

2013-12-10—Публикация

2012-01-23—Подача