кремния и воды с удалением после каждой стадии обработки физически сорбированных молекул током инертного газа.

Выбранный температурный ннтервал обработки силикатных материалов позволяет в широком диапазоне регулировать концентрацию реакционноспособных групп на поверхности силикатных материалов различной дисиереноети, а следовательно, и концентрацию нривитых радикалов.

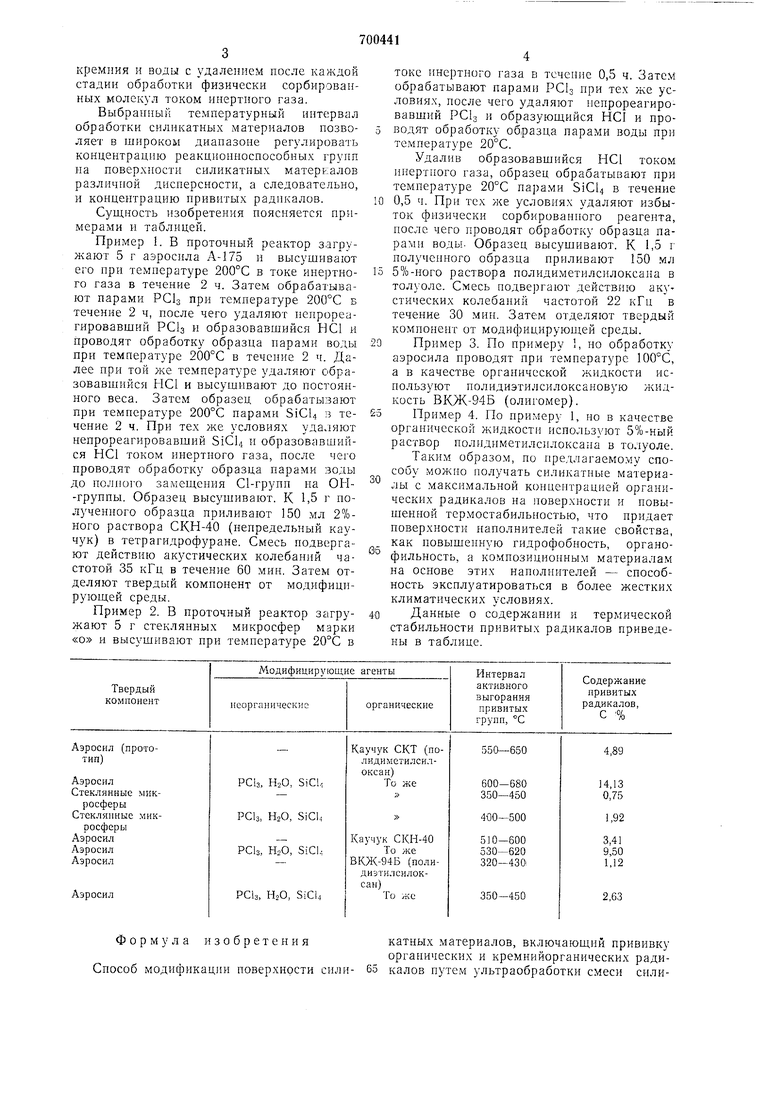

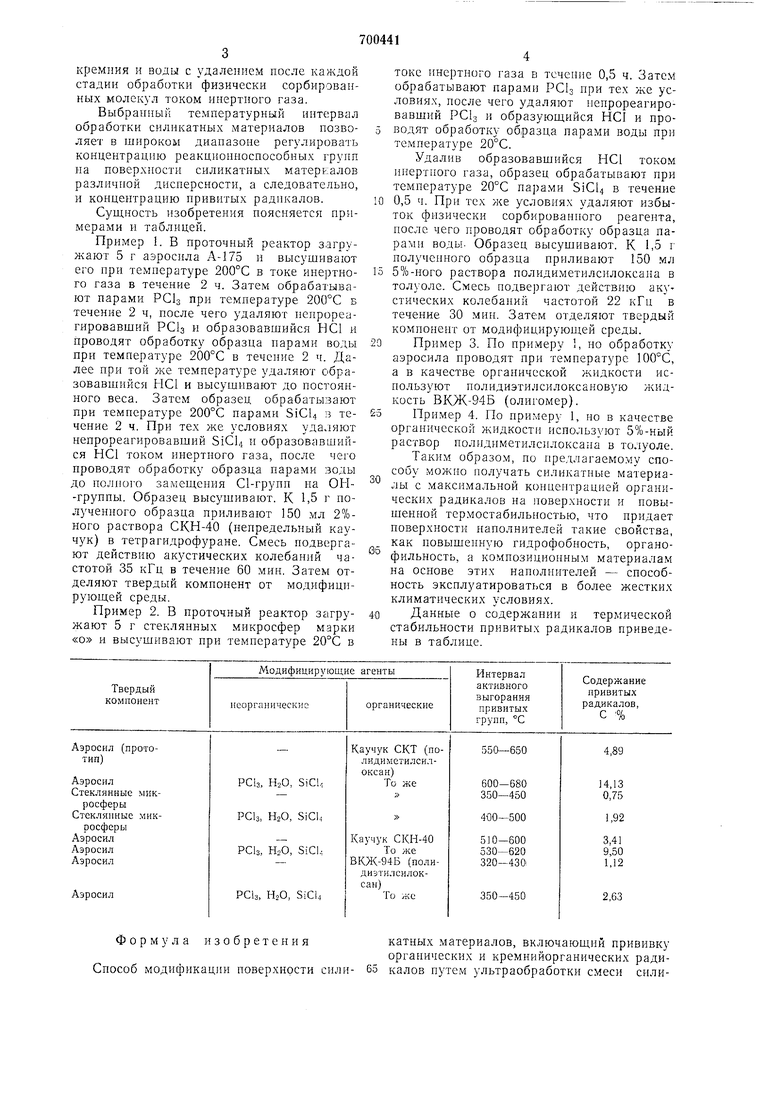

Сущность изобретения поясняется примерами и таблицей.

Пример 1. В проточный реактор загружают 5 г аэросила А-175 и высушивают его при температуре 200°С в токе инертного газа в течение 2 ч. Затем обрабатывают парами РС1з при температуре 200°С Б течение 2 ч, после чего удаляют непрореагировавший РС1з и образовавшийся НС1 и проводят обработку образца парами воды при температуре 200°С в течение 2 ч. Далее при той же температуре удаляют образовавшийся НС1 и высушивают до постоянного веса. Затем образец обрабатывают при температуре 200°С парами SiCl4 в течение 2 ч. При тех же условиях удаляют непрореагировавшнй SiCLt и образовавшийся НС1 током инертного газа, после чего проводят обработку образца парами зоды до иолпого замещения С1-групп па ОН-группы. Образец высушивают. К 1,5 г полученного образца приливают 150 мл 2%ного раствора СКН-40 (непредельный каучук) в тетрагидрофуране. Смесь подвергают действию акустических колебаний частотой 35 кГц в течение 60 мин. Затем отделяют твердый компонент от модифицирующей ереды.

Пример 2. В проточный реактор загружают 5 г стеклянных микросфер марки «о и высушивают при температуре 20°С в

токе инертного газа в течение 0,5 ч. Затем обрабатывают парами РС1з при тех же условиях, после чего удаляют непрореагировавший РС1з и образующийся HCI и проводят обработку образца парами воды при температуре 20°С.

Удалив образовавшийся НС1 током нертпого газа, образец обрабатывают при температуре 20°С парами SiCU в течение 0,5 ч. При тех же условиях удаляют избыток физически сорбированиого реагента, после чего проводят обработку образца парами воды. Образец высушивают. К 1,5 г получеиного образца приливают 150 мл 5%-ного раствора полидиметилсилоксаиа в толуоле. Смесь подвергают действию акустических колебаний частотой 22 кГц в течение 30 мин. Затем отделяют твердый компонент от модифицирующей среды.

Пример 3. По примеру I, но обработку аэросила проводят при температуре 100°С, а в качестве органической жидкости используют иолидиэтилсилоксановую жидкость ВКЖ-94Б (олигомер).

Пример 4. По примеру 1, но в качестве органической жидкости используют 5%-ный раствор иолидиметилсилоксана в толуоле.

Таким образом, по предлагаемому способу можно получать силикатные материалы с максимальной концентрацией органических радикалов на 1оверхности и повышенной термоетабильностью, что придает поверхности наполнителей такие свойства, как повышенную гидрофобноеть, органофильность, а композиционным материалам на основе этих наполнителей - способность эксплуатироваться в более жестких климатических условиях.

Данные о содержании и термической стабильности привитых радикалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМИНООРГАПОСИЛИКАГЕЛЕЙ | 1971 |

|

SU300468A1 |

| Способ модифицирования кремнезема | 1982 |

|

SU1012970A1 |

| Способ получения пероксидатного аэросила "Пероксил-4 | 1980 |

|

SU1105493A1 |

| Способ получения металлсодержащего угля | 1974 |

|

SU554206A1 |

| Способ получения кремнезема с фосфонильными группами на поверхности | 1980 |

|

SU945156A1 |

| Способ получения кремнезема,модифицированного группами окисного трехвалентного хрома | 1983 |

|

SU1105465A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| Способ водо- и маслоотталкивающей отделки текстильных материалов | 1983 |

|

SU1158634A1 |

| Способ получения сорбента для извлечения ионов металлов из растворов | 1988 |

|

SU1590096A1 |

| Пеногаситель для буровых растворов | 1982 |

|

SU1081195A1 |

Формула изобретения Способ модификации поверхности сили- 65 катных материалов, включающий прививку органических и кремиийорганических радикалов путем ультраобработки смеси силиkaTHoro Материала с органическим или элементорганическим соединением, отличающийся тем, что, с целью повышения термостабильности путем увеличения содержания привитых радикалов, силикатный материал предварительно обрабатывают в газовой фазе при температуре 20-200°С, последовательно парами треххлористого фосфора, воды, четыреххлористого кремния и воды с удалением после каждой стадии обработки физически сорбированных молекул током инертного газа.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-30—Публикация

1978-03-20—Подача