1

Изобретение относится к электротехнической, радиотехнической, электронной промышленности и может быть использовано для получения прочных вакуукшлот- ных спаев шпинельной керамики на основе MgfAfijj O с маталлами.

Известны шпцнельные плотноспечен- ные материалы на основе Mg ABgO с различными добавка ми си.

В ряде случаев для повышения плотности в шпинель добаЪляЕОт до 0,2%по (массе е) или СаО, SrO, ij , или 0,2 4 % фторсодержащих соединений 2.

С целью повышения устойчивости MgAftgOA металлическим расплавам и шлакам в алюмомагнезиальную шпинель вводят от 20 до 8О% АЕ20зи шпинельные соединения Од , Л ргре2 Од. Такие добавки обеспечивакп- снижение степени взаимодействия /ЛаДЕ металлами, устраняя активное разъеданение алюмомагнезиальной шпинели металлическим расплагзом З}.

Наиболее близким к изобретению по технической сущности является керамика на основе алюмомагнезиальной шпинели, которая, с целью снижения температуры спекания и повышения плотности, содержит 89 - 97,25% .и 2,75 ll%SiO 4.

Однако в ряде случаев для нужд элект ройной, радиотехнической и электротехнической промышленности нужны материалы с повышенной реакционной способностью при взаимодействии с металлами, обеспечивающией получение вакуумплотных надежных, прочных спаев.

Известные, описанные выше, шпинель- ные материалы не обладают этими свойствами.

Целью настояшего изобретения является увеличение реакционной способности при соединении с металлом.

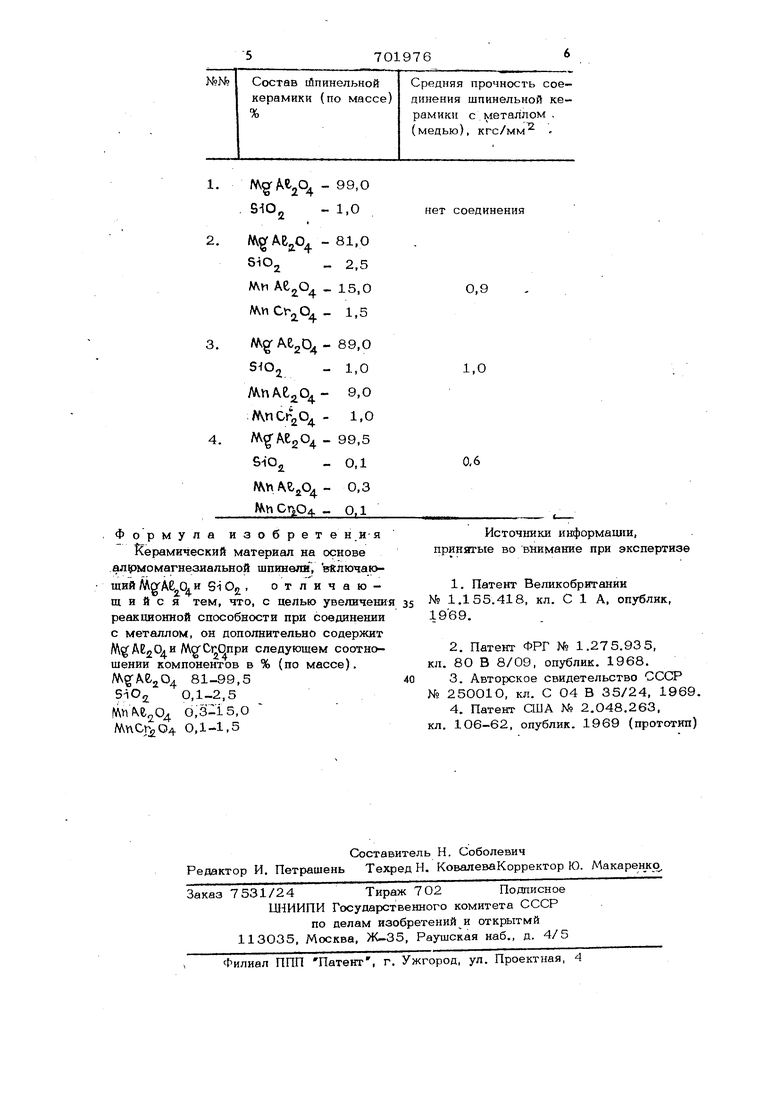

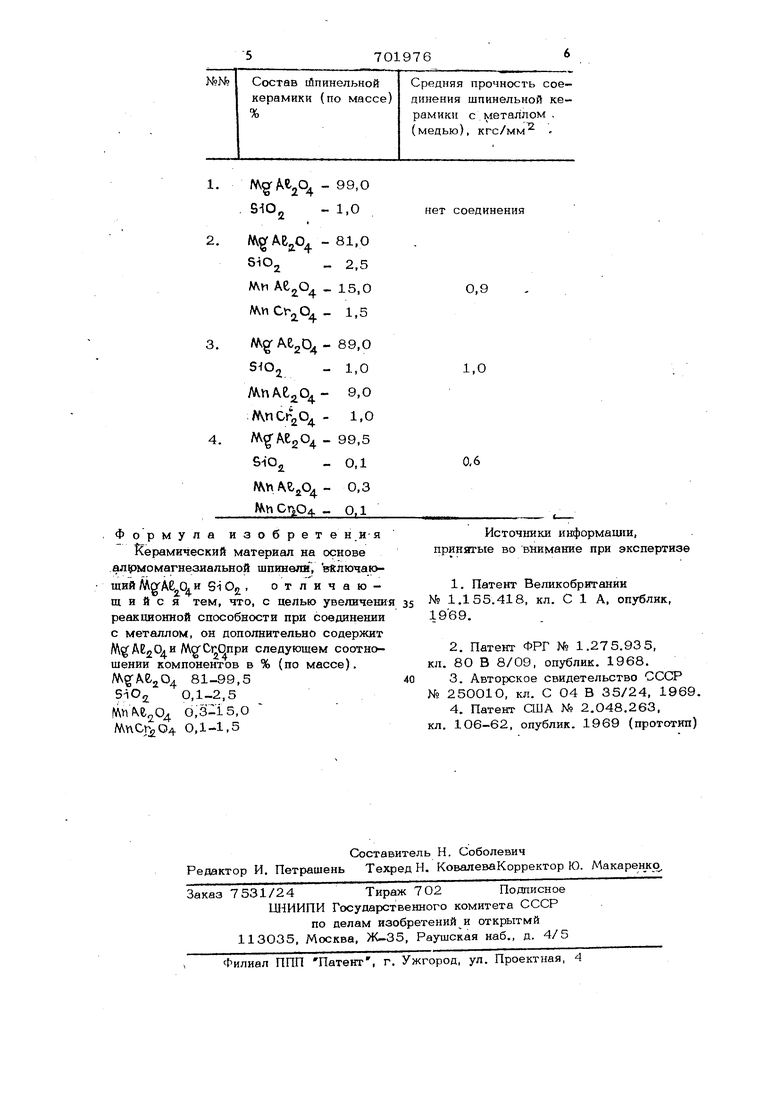

Цель достигается тем, что керамика на основе алюмомагнезтальной , содержашая MgAE,O, SiO,, .-юполнителк но содержит/А Ле,204 ,;-ри 70 следующем собтношениии компонентов в % (по массе). Осуществляют изобретение, например, следующим образом. Готовя - шпинель ,0,рля чего эквимол1фную смесь оксилов нагревают в любой газовой атмос-f фаре до температуры 1250 С с 4-.часавбй выдержкой при максимальной темпеpatype. Параллельно готовят шпинельные добавки NVviAEgO H , для чего экзимолярные смеси ,Mn0-Cr,JOJoб:ли гают при 11 5О-12ОО С, преимущественн в УСЛОВИЯХ восстановительной среды. После обжига шпинель H-S-iOg измельчакл до удельной поверхности S 4 6 ,Составляют шихту, и в приготовленную смесь вводят пластифицирующую добавку, например смесь, содержащую в %% (по массе) парафин - 12,2, воск - 0,3, ояеийовую кислоту - 0,5. Из массы методом горячего литья формуют изделия. Их o€iжягают в две стадии - предварительный обжиг при температуре 1100-1170 С и «кончательный - при 1600 (+20) С. Указанный состав позволяет получитн даотноспеченные изделия с мелкокристгш лгческой структурой, объемный вес котоЭ1ЙХ составляет не менее 3,35 г/см. Изготовление шпинельного материала может быть осуществлено также nocpeiiством совмести о подготовительного 6 бжига всех его компонентов, обеспечиающих необхо шмый фазовый и химичес ий состав материала В этом случае одготовительшзтй обжиг осуществляют ри температуре 1150-120о с. Далее обожженную массу, в которой реализо ано синтезирование необходимых-шпиел№ ых соедлнений, измельчают. Получениую шихту пластифицируют, формуют изделия и обжигвюг в две стадии по вышеописанной cxeij e. После механического шлифования и химической обработки изделия подвергают соединению с металлом (медью) методдм термокомпрессионной сварки. Сварку осуществляют при 1050 С и давлении ,1,5 кгс/мм . В таблице .. 1фиведены прочностные характеристики соединения шшшельной керамики с медью (медной фольгой 0,2 X 7,5 X 27 мм). Как показывают экспериментальные данные, граничные соотйошения компонентов, а такнсе их .промежуточный состав, обеспечивает полученле металлокерамических соединений с достаточной прочностью, в то время как шпинельная керамика без добавок W AEgOx.jMgCi- Qc металлом не соединяется. Алюмомагнезиальная шпинель предл гаемого состава может быть использова- на при изготовлении диэлектрических подложек для интегральных схем электронных приборов, а также при изготовлении других изделий электротехнической и радиотехнической промышле1-шости, предназначенных для спаев с металлами.

Nb№

Состав йпинельной керамики (по массе) %

Средняя прочность соединения шпинельной керамики с металлом , (медью), кгс/мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1987 |

|

SU1468884A1 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| ВАКУУМПЛОТНАЯ КЕРАМИКА | 1973 |

|

SU399487A1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| Огнеупорная масса | 1988 |

|

SU1507754A1 |

| ШПИНЕЛЬНЫЙ ОГНЕУПОР | 2003 |

|

RU2260573C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Шихта для изготовления огнеупоров | 1974 |

|

SU653236A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ | 2014 |

|

RU2571876C1 |

1, - 99,О

5Ю,

- 1,0

.0 - 81,0 SiO,j 2.5

-15,0 ,О 1,5

- 89,0

Формула изобрете ни я

Керамический материал на основе алрмомагнезиальной шпинели, якяючак щийМ гАбОдИ SiOg, отличающийся тем, что, с целью увеличени реакционной способности при соединении с металлом, он дополнительно содержит М АЕ204 следующем соотношении компонентов в % (по массе).

AN A&2O4 81-99,5

SiO2. 0,1-2,5 N laN&2O4 0,3-15,0

0,1-1,5

нет соединения

0,9

Источники информашш, принятые во внимание при экспертизе

№ 1,155.418, кл. С 1 А, опублик, 1969,

№ 250010, кл, С 04 В 35/24, 1969.

кл. 1О6-62, опублик. 1969 (прототип)

Авторы

Даты

1979-12-05—Публикация

1977-07-05—Подача