Изобретение относится к электронной, электротехнической, радиотехни- ческой промышленности и может быть использовано для получения прочных вакуум-плотных спаев керамики с металлами .

Цель изобретения - повытепле коэффициента линейного термического расширения до значений s100 10 1/°С.

Готовят керамический материал следующего состава (под индексом М-2), мас.%: , 7,70; SiO ,40; MnO 5,54; , 0,93; MgO 84,43. Шихту гомогенизируют, перемешивая исходные компоненты мокрым способом при соотношении масса,шары и вода 1:1-2:2 в течение 4 ч, после чего смесь высушивают до образования хрупких коржей, просеивают через сито с ячейкой 1-3 мм и просеянный порошок загружают в молибденовые контейнеры (лодочки). Массу обжигают в условиях восстановительной атмосферы ( N,) при температуре 1150±50°С. После обжига на спек шихту измельчают до прохождения через сито с ячейкой- 0,1 2мм в течение 36+8 ч до удельной поверхности (4-6)-10 см /г, после чего в массу вводят пластифицирующую добавку, мас.%: парафин 12,2; воск 0,3; олеиновая кислота 0,5. Из приготовленного таким образом шликера методом горячего литья формуют изделия. Их обжигают в две стадии - на предварительном обжиге до 1100-1150 с и на окончательном обжиге до 1600-20°С. Предлагаемый состав позволяет получить плотноспеченные изделия с мелкокристаллической структурой, объемный вес которых составляет не менее 3,46 г/см

После механического к.чифования и ; имической обработки изделия подвергают соединению с металлом методом термокомпрессионной сварки. Металл, используемый для сварки (медная фольга), имеет ширину 5 мм, дл1шу 10- 16 мм и толщину 0,5 мм. Сварку осуО5

00

оо

00 4

ществляют при lOSO C и давлении

,5 кгс/мм.

Контроль механической прочности сцепления полосок металлической фольги с образцом осуществляют путем, определения силы сцепления фольги при ее отрьше. Отрьш производят по длине фольги (на расстоянии 4-6 мм) с контролем прочности сцепления через каждые 2 мм на разрывной машине типа 2001Р-05 при скорости отрьта 10 мм/ /мин, что обеспечивает локальный контроль прочности соединения металла с керамикой..

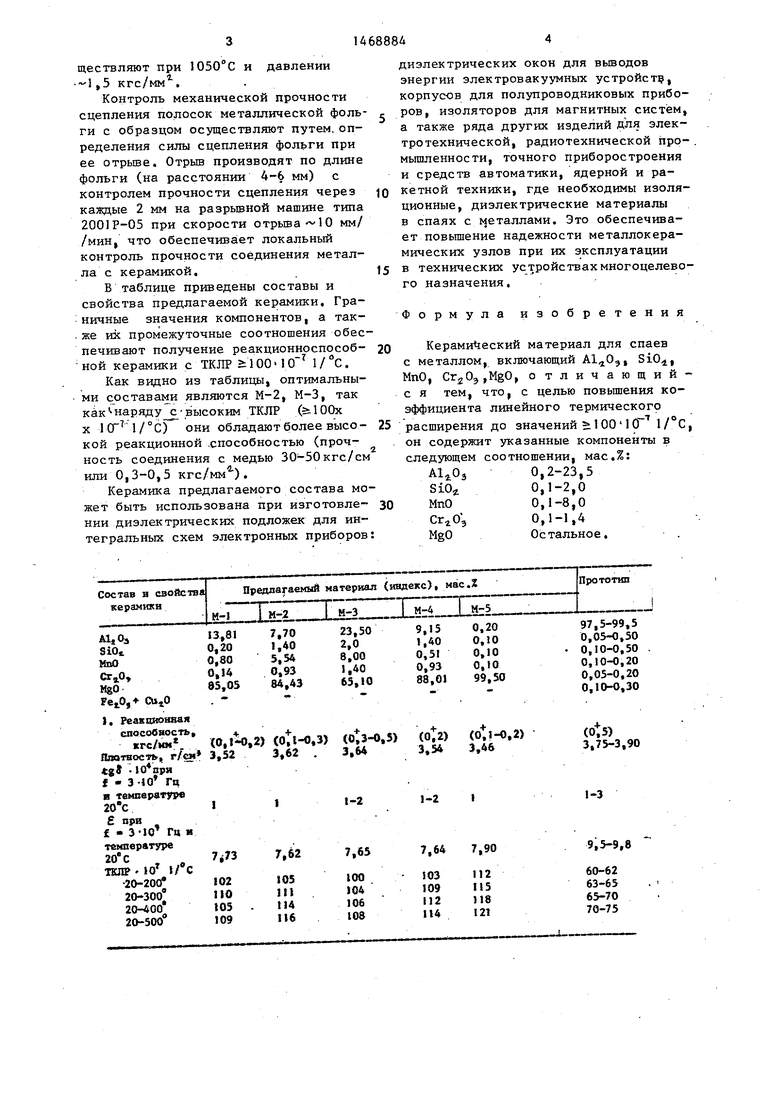

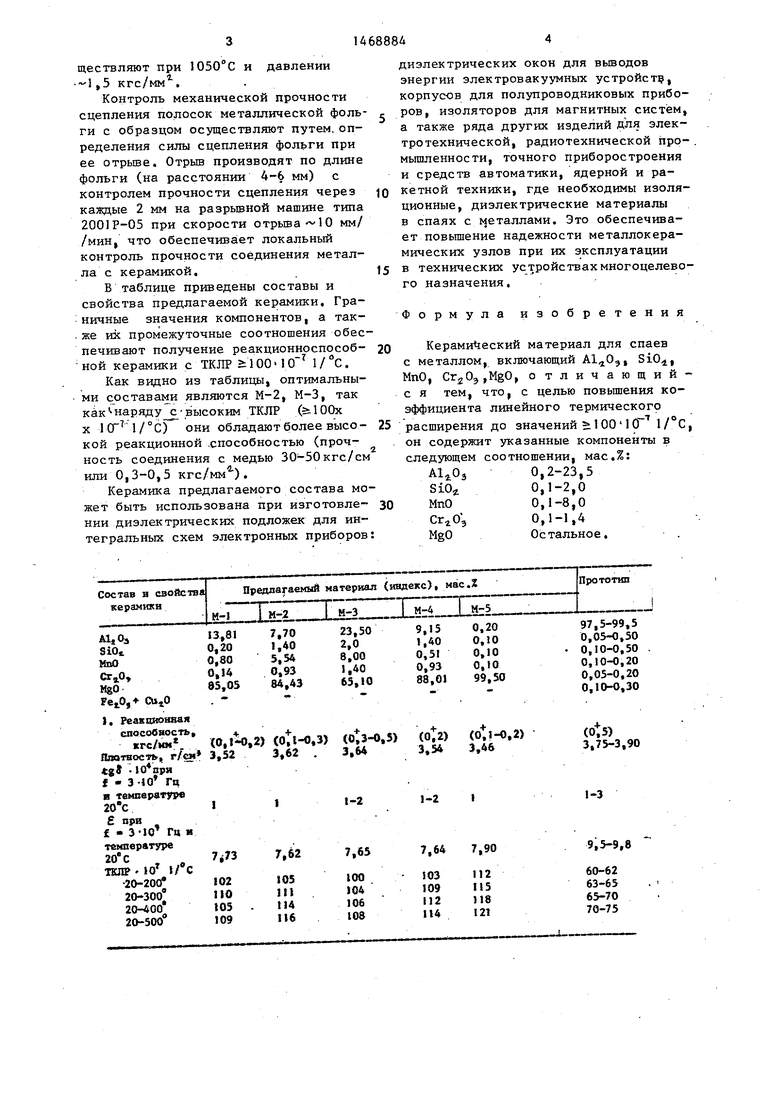

В таблице приведены составы и свойства предлагаемой керамики, Гра: ничные значения компонентов, а так. же их промежуточные соотношения обеспечивают реакционноспособ-

ной керамики с ТКЛР Ы00 10 1/°С.

Как видно из таблицы, оптимальны- ми составами являются М-2, М-3, так кик наряду с-высоким ТКЛР ( ООх X 10 1/°С) они обладают более высо- кой реакционной .способностью (проч- ность соединения с медью 30-50кгс/см или 0,3-0,5 кгс/мм).

Керамика предлагаемого состава может быть использована при изготовле- НИИ диэлектрических подложек для интегральных схем электронных приборов

диэлектрических окон для вьгоодов энергии электровакуумных устройств, корпусов для полупроводниковых приборов, изоляторов для магнитных систем, а также ряда других изделий для электротехнической, радиотехнической про- мьшшенности, точного приборостроения и средств автоматики, ядерной и ракетной техники, где необходимы изоляционные, диэлектрические материалы в спаях с металлами. Это обеспечивает повьш1ение надежности металлокера- мических узлов при их эксплуатации в технических устройствах многоцелевого назначения.

Формула изобретения

Керами 1еский материал для спаев с металлом, включающий ,, SiO, MnO, СГг05,М80, отличающий с я тем, что, с целью повьшения коэффициента линейного термического расширения до значений Ь100 10 1/ С он содержит указанные компоненты в следующем соотношении, мас.%:

0,2-23,5

SiOi 0,1-2,0

MnO 0,1-8,0

0 1-1|4

MgO Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМПЛОТНАЯ КЕРАМИКА | 1973 |

|

SU399487A1 |

| Керамический материал | 1977 |

|

SU701976A1 |

| ФРИТТА ДЛЯ ГЛАЗУРИ | 1992 |

|

RU2018493C1 |

| Фритта | 1977 |

|

SU643473A1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| Шихта для изготовления окрашеной керамики | 1980 |

|

SU920045A1 |

| Глухая глазурь | 1981 |

|

SU948924A1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Нефриттованная глазурь | 1986 |

|

SU1395617A1 |

| Прозрачная глазурь | 1981 |

|

SU1025671A1 |

Изобретение относится к керамическим материалам, которые могут быть использованы для получения вакуум-плотных слоев керамики с металлами. Цель изобретения - повышение коэффициента линейного термического расширения до значений lOO-lO 1/C. Материал на основе MgO содержит,мае.%; Al-jO, 0,2-23,5; Si02 0,1-2,0; MnO 0,1-8,0; , 0,1-1,4 и остальное MgO, Коэффициент термического расширения 100-121-10 1/°С, реакционная способность 0,1-0,5 кгс/мм . 1 табл.

| ВАКУУМПЛОТНАЯ КЕРАМИКА | 0 |

|

SU399487A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-30—Публикация

1987-07-27—Подача