Изобретение относится к огнеупорной промышленности, преимущественнр к производству шпинелидно-периклазовых огнеупоров для футеровки.агрегатов цветной металлургии.

Целью изобретения является повышение шлакоустойчивост14 и снижение шлакопропитки.

Синтезированную шпинельную композицию получают плавлением или с помощью спекания 80-88 мас. хромшпине- лида фракции .менее 0,ОбЗ мм, 5 - 10 мас. алюмомагнезиальной шпинели фракции менее 0,ОбЗ мм и 5-10 мас. периклаза фракции менее 0,ОбЗ мм при в течение 2 ч.

Продукт синтеза затем измельчают и рассеивают по фракциям. В составе предлагаемой композиции фракции 2 0,5 мм и фракции менее 0,ОбЗ мм. Хромшпинелид, применяемый для синте- за шпинельной композиции, представляет собой смесь шпинелидов различного состава: MgO , MgO , FeO ,, FeO - .

Алюмомагнезиальная шпинель, входящая в состав шпинельной композиции, представляет собой смесь собственно алюмомагнезиальной шпинели MgO-Al Oj и небольшого количества избыточного оксида магния, оставшегося при синтезе шпинели из оксидов магния и алюминия. Этот избыточный оксид Mai ния и периклаз, добавляемый при синтезе шпинельной композиции, способствует переводу менее химически устойчивых железистых шпинелидов FeO у и FeO Cr203 из хромшпинелиСП о ч

ел

да в более устойчивые магнезиофер- рит MgO-Fe O и магнезиохромит MgOst . В результате синтеза получается шпинельная композиция на основе высокоогнеупорных, химически устойчивых к п-родуктам плавки шпине- лидов MgO-Al2.0g, MgO Cr,.0, MgO ,.

I Зернистая синтезированная шпинель /мая композиция фракции 2-0,5 мм на- : ряду с зернами периклаза фракции 3 0,5 мм и алюмомагнезиальной шпинели фракции l-OjS мм способствует формированию такой структуры, которая препятствует проникновению в огнеупор продуктов плавки, что повышает шлако устойчивость и снижает величину износа.

Синтезированная шпинельная композиция фракции менее 0,063 мм повышает шлакоустойчивость огнеупора за счет укрепления его связки химически устойчивым компонентом.

Введение хромшпинелида в состав синтезированной шпинель ной композиции в количестве 80-88 мас Д сбуслов лено тем, что при содержании хромшпинелида менее 80 мас.% снижается химическая устойчивость шпинельной композиции за счет нарушения равновесного фазового состава и уменьше- , ния в ней химически устойчивых сое- динений (MgO-AliOj, MgO-Сг Оз), а j при содержании хромшпинелида более 88 мас. химическая устойчивость шпинельной композиции снижается за счет избыточного количества и FeO-Fe O, выделяющихся при нагре- ; вании хромшпинелида в процессе син-

теза.

I Введение в состав шпинельной ком- позиции алюмомагнезиальной шпинели I в количестве 5-10 масД обусловлено : тем, что содержание алюмомагнезиальной шпинели менее 5 масД снижает химическую устойчивость шпинельной композиции из-за появления нестойких железистых шпинелидов (FeO Cr2.03 FeO FBj Og), а содержание шпинели более 10 мас. снижает химическую устойчивость композиции за счет нарушения равновесного фазового состава композиции.

Содержание периклаза, входящего в состав синтезированной шпинельной композиции, менее 5 масД снижает химическую устойчивость композиции за счет недостаточно полного пере

рождения железистых шпинелидов в более химически устойчивые соединения - магнезиоферрит и магнезйохроМИТ, а содержание периклаза более 10 масД снижает химическую стойкость композиции в связи с образовр- нием некоторого избытка оксида ма1- ния,

В предлагаемой огнеупорной массе связка представлена смесью синтезированной шпинельной композиции и пе- риклаза фракции менее 0,.ОбЗ мм. Связка такого состава обладает повышенной шлакоустойчивостью в связи с тем, что в ней присутствует, химически устойчивая шпинельная композиция и образуются прямые межзеренные связи за счет взаимодиффузии между шпинельной композицией и периклазом с образованием твердых растворов.

Использование в составе предлагаемой огнеупорной массы периклаза фракции ,5 мм обусловлено тем, что зерна указанного размера имеют небольшую площадь контакта с расплавом и практически мало вступают во взаимодействие с ним, что способствует повышению шлакоустойчивости.

Алюмомагнезиальная шпинель фракции 1-0,5 мм представляет собой химически устойчивую зернистую фракцию со сравнительно небольшой площадью контакта с продуктами плавки

и, кроме того, позволяет сформировать наиболее плотную структуру наряду с зернистыми фракциями периклаза и синтезированной шпинельной композиции, препятствующую проникновению плавки вглубь огнеупора, что снижает шлакопропитку огнеупоров. Введение в состав предлагаемой огнеупорной массы зернистого периклаза в количестве 5-77 мас.% обусловлено тем, что содержание периклаза выше 77 мас, снижает шлакоустойчивость огнеупора за счет снижения доли высокоустойчивых соединений (алюмомагнезиальной шпинели и синтезированной шпинельной композиции), а содержание периклаза ниже 5 мас.% значительно изменяет структуру огнеупора , что влечет за собой повышение шлакопропитки.

Содержание в огнеупорной массе периклаза фракции менее 0,ОбЗ мм менее 5 масД снижает спекаемость связки, что ведет к повышению шлакопропитки, а содержание периклаза

51

более 10 мас. снижает шлакоустойчи- вость огнеупора за счет снижения доли твердых растворов и повышения в связке количества периклаза, способного взаимодействовать с продуктами плавки,

Алюмомагнезиальная шпинель фракции l-L),t) мм, вводимая в состав огне упорной массы в количестве менее 5 масД, снижает шлакоустойчивость огнеупора за счет снижения доли химически устойчивого компонента, а содержание шпинели выше 10 мас.% повышает шлакопропитку огнеупора за смет снижения спекаемости.

Введение в состав предлагаемой огнеупорной массы синтезированной шпинельной композиции фракции 2 - 0,5. мм в количестве более 0 мас.% повышает шлакопропитку из-за изменения структуры огнеупора за счет повышения количества зерен указанной фракции и снижения количества крупнозернистых составляющих других фракций, а менее. 5 масД недостаточно для обеспечения высокой химической устойчивости к продуктам плавки.

Введение в состав огнеупорной массы синтезированной шпинельной композиции фракции менее 0,0б5 мм в количестве 6-35 мас. обусловлено тем, что содержание шпинельной композиции менее 6 мас. снижает шлакоустойчивость огнеупора за счет снижения количества химически устойчивого компонента, а содержание шпинельной композиции более 35 мас.% повышает шлакопропитку огнеупора за счет снижения спекаемости связи.

Пример, Синтезированную шпинельную композицию получали следующим образом: 800 г (80 мас,%) хромшпинелида фракции менее0,ОбЗ мм, 100 г (10 мас,%) алюмомагнезиальной шпинели фракции менее 0,ОбЗ мм, 100 г (10 мас,%) периклаза фракции менее 0,ОбЗ мм перемешивали, увлажняли водным раствором сульфитно-дрожжевой бражки (СДБ) плотностью 1,21 - 1,23 г/смЗ, брикетировали, обжигали 2 ч при 1650°С. После обжига синтезированную шпинельную композицию измельчали и отделяли фракции 2-0,5 мм и менее 0,ОбЗ мм. Полученные фракции использовали для изготовления образцов.

Массу готовили следующим образом: 25 г (5 мас.) периклаза фракции 3

0,5 мм, 50 г (10 мас.%) алюмомагнезиальной шпинели фракции 1-0,5 мм, 200 г (АО мас,%) синтезированной г шпинельной композиции фракции 2 - 0,5 мм перемешивали, увлажняли водным раствором СДБ плотностью 1,21 - 1,23 г/см, добавляли 50 г (10 мас.%} периклаза фракции менее 0,ОбЗ мм и 10 175 г (35 мас.%) синтезированной шпинельной композиции фракции менее

0,ОбЗ мм. Полученную массу перемешивали, формовали из нее на гидравлическом прессе ПСУ-10 при удельном

15 давлении 110-120 МПа образцы-цилиндры диаметром 26 мм и высотой 26 ± + 5 мм. Образцы обжигали в криптолог вой печи при в течение одного часа и определяли шлакоустоймивость

20 и шлакопропитку образцов. На образец помещали таблетку из тонкомолотого конвертерного шлака весом 10 г, образец устанавливали в криптоловую печь и обжигали при С 2 ч, рас25 плавленный шлак частично впитывался в образец. Затем цилиндр распиливали вдоль и на отполированной поверхности образца определяли площадь шлако- пропитки и мощность реакционной зоны.

30 Ылакоустойчивость образцов определяли по мощности (толщине) реакционной зоны, образовавшейся при химическом взаимодействии огнеупора со шлаком. Реакционная зона отлича35 ется от неизменной части образца структурой, фазовым и минералогическим составом. Мощность зоны и указанные изменения в реакционной зоне определяли визуально,

40 илакопропитку определяли по площади пропитки образца шлаком, равной произведению диаметра цилиндра на глубину проникновения шлака в образец.

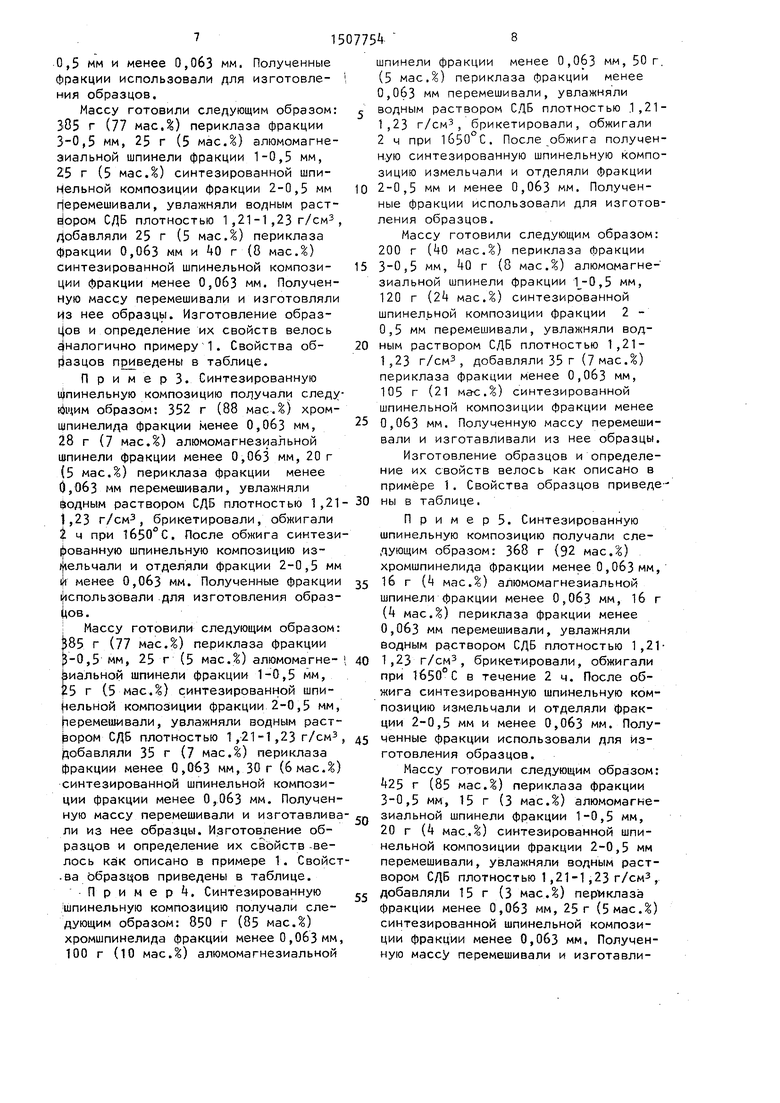

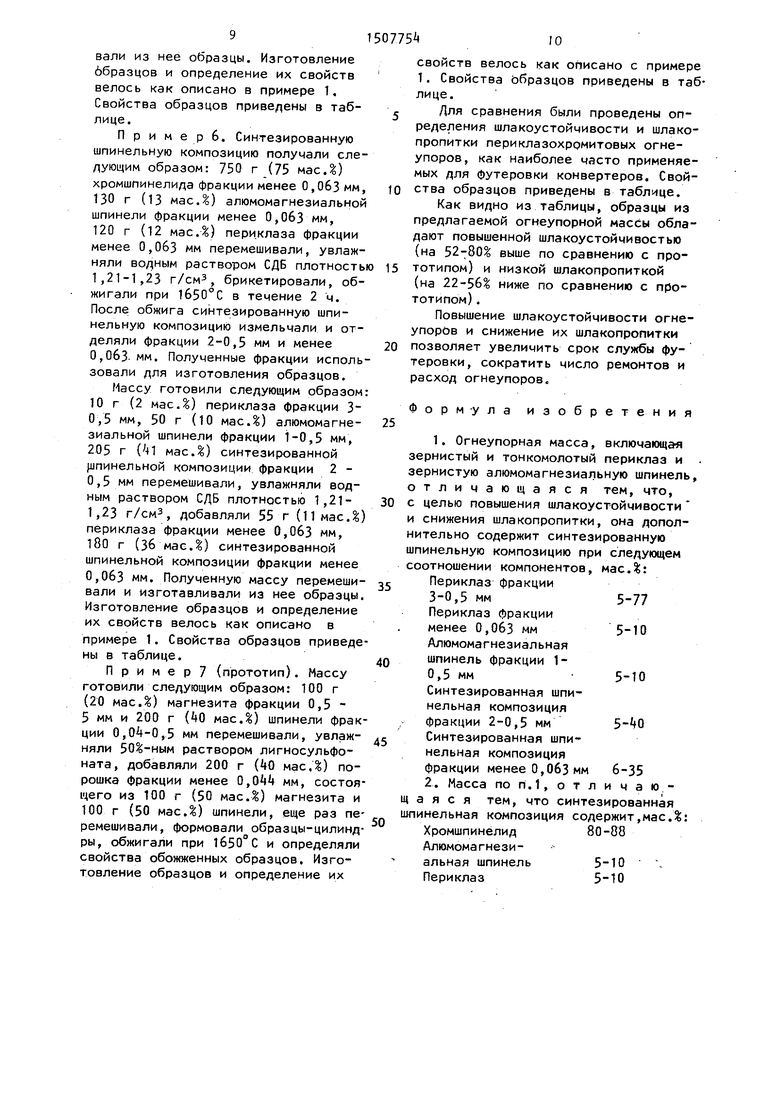

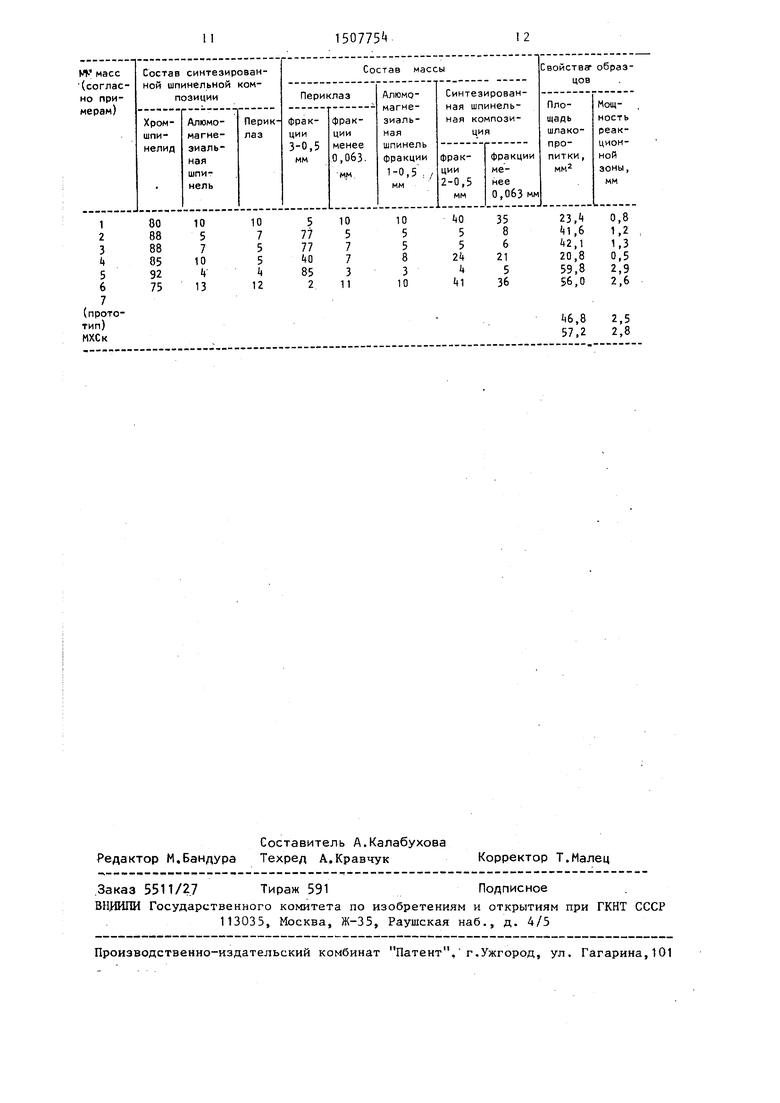

45 Результаты определения свойств образцов приведены в таблице.

П р и м е р 2. Синтезированную шпинельную композицию получали следующим образом: 352 г (88 мае Л)

50 хромшпинелида фракции менее 0,ббЗ мм, 20 г (5 мас.) алюмомагнезиальной шпинели фракции менее 0,063 мм, 28 г (7 мас.) периклаза фракции менее 0,ОбЗ мм перемешивали, увлажняли

55 водным раствором СДБ плотностью 1,21- 1,23 г/смЗ, брикетировали, обжигали 2 ч при 1б50°С. После обжига синтезированную шпинельную композицию измельчали и отделяли фракции 2 0,5 мм и менее 0,ОбЗ мм. Полученные фракции использовали для изготовления образцов.

Массу готовили следующим образом: 305 г (77 мас.%) периклаза фракции 3-0,5 мм, 25 г (5 мас,%) алюмомагне- эиальной шпинели фракции 1-0,5 мм, 25 г (5 масД) синтезированной шпи- Нельной композиции фракции 2-0,5 мм г|еремешивали, увлажняли водным раст- dopOM СЛБ плотностью 1 ,21-1 ,23 г/см, Добавляли 25 г (5 мас.) периклаза фракции 0,ОбЗ мм и 0 г (8 мас.) синтезированной шпинельной композиции фракции менее 0,ОбЗ мм. Полученную массу перемешивали и изготовляли из нее образць. Изготовление образцов и определение их свойств велось Аналогично примеру 1. Свойства образцов приведены в таблице.

П р и м е р 3. Синтезированную щпинельную композицию получали следу- образом; 352 г (88 мае.%) хром- щпинелида фракции менее 0,ОбЗ мм, 28 г (7 мас.%) алюмомагнезиальной шпинели фракции менее 0,ОбЗ мм, 20 г (5 мас.) периклаза фракции менее 0,063 мм перемешивали, увлажняли

150775 8

шпинели фракции менее 0,ОбЗ мм, 50 г. (5 мас.%) периклаза фракции менее 0,ОбЗ мм перемешивали, увлажняли

водным раствором СДБ плотностью .1,21- 1,23 г/смЗ, брикетировали, обжигали 2 ч при 1б50°С. После обжига полученную синтезированную шпинельную композицию измельчали и отделяли фракции

10 2-0,5 мм и менее 0,ОбЗ мм. Полученные фракции использовали для изготовления образцов.

Массу готовили следующим образом: 200 г С+О мас.%) периклаза фракции

15 3-0,5 мм, kQ г (8 мас.) алюмомагнезиальной шпинели фракции 1-0,5 мм, 120 г {2k мас.) синтезированной шпинельной композиции фракции 2 - 0,5 мм перемешивали, увлажняли вод20 ным раствором СДБ плотностью 1,21- 1,23 г/смЗ, добавляли 35 г (7 мае.) периклаза фракции менее 0,ОбЗ мм, 105 г (21 мас.) синтезированной шпинельной композиции фракции менее

25 0,ОбЗ мм. Полученную массу перемешивали и изготавливали из нее образцы. Изготовление образцов и определение их свойств велось как описано в примере 1 . Свойства образцов приведе$одным раствором СЛБ плотностью 1,21- 30 ны в таблице. t,23 г/см, брикетировали, обжигали П р и м е р 5. Синтезированную t ч при 1б50°С. После обжига синтези- шпинельную композицию получали сле- фованную шпинельную композицию из- дующим образом: 368 г (92 мае.)

хромшпинелида фракции менее О,ОбЗ мм, 1б г (4 мас.) алюмомагнезиальной шпинели фракции менее 0,ОбЗ мм, 1б г

)| ельчали и отделяли фракции 2-0,5 мм

и менее 0,ОбЗ мм. Полученные фракции

Использовали для изготовления образi oB.

I Массу готовили следующим образом:

585 г (77 мас.%) периклаза фракции

35

(А мае.) периклаза фракции менее 0,ОбЗ мм перемешивали, увлажняли водным раствором СДБ плотностью 1,215-0,5 мм, 25 г (5 мас.) алюмомагне- 40 1,23 г/см, брикетировали, обжигали

зиальной шпинели фракции 1-0,5 мм, 5 г (5 мас.%) синтезированной шпи- Йельной композиции фракции 2-0,5 мм. Перемешивали, увлажняли водным растпри 1б50 С в течение 2 ч. После обжига синтезированную шлинельную композицию измельчали и отделяли фракции 2-0,5 мм и менее 0,ОбЗ мм. Полу ором СДБ плотностью f,21-1 ,23 г/см , дд ченные фракции использовали для йз- робавляли 35 г (7 мас.%) периклаза готовления образцов.

Маееу готовили еледующим образом: 25 г (85 мае.) периклаза фракции

фракции менее 0,ОбЗ мм, 30 г (6 мае. синтезированной шпинельной композиции фракции менее 0,ОбЗ мм. Полученную массу перемешивали и изготавливали из нее образцы. Изготовление образцов и определение их свойств -велось как описано в примере 1. Свойст- .ва Ьбраз 4ов приведены в таблице.

П р и м е р 4. Синтезированную шпинельную композицию получали следующим образом: 850 г (85 мас.) хромшпинелида фракции менее О ,ОбЗ мм, 100 г (10 мае.) алюмомагнезиальной

3-0,5 мм, 15 г (3 мас.; алюмомагие- 5Q зиальной шпинели фракции 1-0,5 мм, 20 г (4 мае.) синтезированной шпинельной композиции фракции 2-0,5 мм перемешивали, увлажняли водным раствором СДБ плотностью 1,21-1,23 г/емз, 55 добавляли 15 г (3 мае.%) пер Иклаза фракции менее 0,ОбЗ мм, 25 г (5мае.) еинтезированной шпинельной композиции фракции менее 0,ОбЗ мм. Полученную массу перемешивали и изготавлихромшпинелида фракции менее О,ОбЗ мм, 1б г (4 мас.) алюмомагнезиальной шпинели фракции менее 0,ОбЗ мм, 1б г

(А мае.) периклаза фракции менее 0,ОбЗ мм перемешивали, увлажняли водным раствором СДБ плотностью 1,211,23 г/см, брикетировали, обжигали

1,23 г/см, брикетировали, обжигали

при 1б50 С в течение 2 ч. После обжига синтезированную шлинельную композицию измельчали и отделяли фракции 2-0,5 мм и менее 0,ОбЗ мм. Полученные фракции использовали для йз- готовления образцов.

3-0,5 мм, 15 г (3 мас.; алюмомагие- зиальной шпинели фракции 1-0,5 мм, 20 г (4 мае.) синтезированной шпинельной композиции фракции 2-0,5 мм перемешивали, увлажняли водным раствором СДБ плотностью 1,21-1,23 г/емз, добавляли 15 г (3 мае.%) пер Иклаза фракции менее 0,ОбЗ мм, 25 г (5мае.) еинтезированной шпинельной композиции фракции менее 0,ОбЗ мм. Полученную массу перемешивали и изготавли

вали из нее образцы. Изготовление ббразцов и определение их свойств велось как описано в примере 1. Свойства образцов приведены в таблице.

П р и м е р 6. Синтезированную шпинельную композицию получали следующим образом: 750 г (75 мас.) хромшпинелида фракции менее 0,ОбЗ мм, 130 г (13 мас.%) алюмомагнезиальной шпинели фракции менее 0,ОбЗ мм, 120 г (12 мас.) пери.клаза фракции менее 0,ОбЗ мм перемешивали, увлажняли водным раствором СДБ плотностью 1,21-1,23 г/смЗ, брикетировали, обжигали при 1б50°С в течение 2 ч. После обжига синтезированную шпинельную композицию измельчали и отделяли фракции 2-0,5 мм и менее 0,ОбЗ. мм. Полученные фракции использовали для изготовления образцов.

Массу готовили следующим образом: 10 г (2 мас.1) периклаза фракции 3 0,5 мм, 50 г (10 мас.%) алюмомагнезиальной шпинели фракции 1-0,5 мм, 205 г (41 мас.) синтезированной {ипинельной композиции фракции 2 - 0,5 мм перемешивали, увлажняли водным раствором СДБ плотностью 1,21- 1,23 г/см, добавляли 55 г(11мас.) периклаза фракции менее 0,063 мм, Т80 г (36 мае.) синтезированной шпинельной композиции фракции менее 0,ОбЗ мм. Полученную массу перемешивали и изготавливали из нее образцы. Изготовление образцов и определение их свойств велось как описано в примере 1. Свойства образцов приведены в таблице.

П р и м е р 7 (прототип). Массу готовили следующим образом: 100 г (20 мас.) магнезита фракции 0,5 5 мм и 200 г (0 мас.%) шпинели фракции 0,04-0,5 мм перемешивали, увлаж- няли 50%-ным раствором лигносульфо- ната, добавляли 200 г (0 масД) порошка фракции менее 0, мм, состоящего из 100 г (50 мас.) магнезита и 100 г (50 мас.) шпинели, еще раз перемешивали, формовали образцы-цилиндры, обжигали при 1б50°С и определяли свойства обожженных образцов. Изготовление образцов и определение их

10

15

0

5

0

5

0

0

свойств велось как описано с примере 1. Свойства образцов приведены в таблице.

Для сравнения были проведены определения шлакоустойчивости и шлако- пропитки периклазохромитовых огнеупоров, как наиболее часто применяемых для футеровки конвертеров. Свойства образцов приведены в таблице.

Как видно из таблицы, образцы из предлагаемой огнеупорной массы обладают повышенной шлакоустойчивостью (на S2-BO% выше по сравнению с прототипом) и низкой шлакопропиткой (на 22-56% ниже по сравнению с прототипом) .

Повышение шлакоустойчивости огнеупоров и снижение их шлакопропитки позволяет увеличить срок службы футеровки, сократить число ремонтов и расход огнеупоров.

Форм-ула изобретения

1. Огнеупорная масса, включающая зернистый и тонкомолотый периклаз и зернистую алюмомагнезиальную шпинель, отличающаяся тем, что, с целью повышения шлакоустойчивости и снижения шлакопропитки, она дополнительно содержит синтезированную шпинельную композицию при следующем соотношении компонентов, мас.%:

Периклаз фракции

3-0,5 мм5-77

Периклаз фракции

менее 0,ОбЗ мм 5-10

Алюмомагнезиальная

шпинель фракции 10,5 мм 5-10

Синтезированная шпинельная композиция

фракции 2-0,5 мм S- fO

Синтезированная шпинельная композиция

фракции менееО,ОбЗмм 6-35

2. Масса по ri.l, отличающая с я тем, что синтезированная шпинельная композиция содержит,мае.%:

Хромшпинелид80-88

Алюмомагнезиальная шпинель5-10

Периклаз5-10

80 88 88 85 92 75

10 5 7

10

i4

13

10 7 5 5 1

12

5

77 77 85

2

10 5 7 7 3

11

/40

5 5

24 k

35 8 6

21 5

36

23,14 1.1,6

42,1 20,8 59,8 56,0

0,8 1,2 1,3 0,5 2,9 2,6

46,8 57,2

2,5 2,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки агрегатов цветной металлургии | 1989 |

|

SU1654288A1 |

| Огнеупорная масса | 1985 |

|

SU1273349A1 |

| Шихта для изготовления огнеупоров | 1985 |

|

SU1263677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| Набивная огнеупорная масса основного состава | 2002 |

|

RU2222511C2 |

Изобретение относится к огнеупорной промышленности, преимущественно к производству шпинелидно-периклазовых огнеупоров для футеровки агрегатов цветной металлургии. Целью изобретения является повышение шлакоустойчивости и снижение шлакопропитки. Огнеупорная масса для производства шпинелидно-периклазовых огнеупоров содержит следующие компоненты, мас.%: периклаз фракции 3-0,5 мм 5-77, фракции менее 0,063 мм 5-10

алюмомагнезиальная шпинель фракции 1-0,5 мм 5-10

синтезированная шпинельная композиция фракции 2-0,5 мм 5-40, фракции менее 0,063 мм 6-35. Синтезированная шпинельная композиция содержит, мас.%: хромшпинелид 80-88

алюмомагнезиальная шпинель 5-10

периклаз 5-10. Площадь шлакопропитки составляет 23,4-42,1 мм2

мощность реакционной зоны 0,8-1,3 мм. 1 з.п. ф-лы, 1 табл.

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-21—Подача