. , .1 ,

Изобретение относится к способам размола бумажной массы и предназначено для применения в целлюлознобумажной промышленности.

Известен способ размола бумажной массы путем пропускания ее межд (Вращающимися ножевьлми валами, т.е. валами, имеющими выступы и впадины 1 . .

Масса , находящаяся во впадинах, не размалывается, что приводит к уменьшению производительности, увеличению удельного расхода энергии и снижению качества помола. Кроме того, необходима рециркуляция бумажной Массы.

Известен также способ размола бумажной массы высокой концентрации Междугладкими вращающимися валами 2, при этом массу с влагбсодержанием 50% подают к валам питателем.

Этот способ имеет ряд существенных недостатков.,

В зону размола масса поступает в виде дискретных частиц, что уменьшает количество размалываемой в единицу времени массы и следовательно, приводит к снижению производительности и увеличению удельного расхода электроэнергий.

Давление на хаотически расположенные волокна распределяется неравномерно, что приводит к неравномерной обработке отдельных волокон и сказывается на качестве помола и бумагообразующих свойствах волокон.

Условия размола массы, подаваемой на валы, будут неодинаковы в времени. Масса в.процессе размола

0 наматывается на валы сплошным слоем и периодически снимается с них ножами. Поэтому масса, подаваемая в начале этого цикла, размалывается .между чистыми валами, а в конце

5 цикла - между валами, покрытыми .слоем Массы, что также отрицательно сказывается на-качества помола. Кроме, того, высокая (50%) сухость массы требует применения энергоемкого сгу0щающего оборудования.

Цель изобретения - интенсификация прбцесса размола, повышение качества пойола и снижение расхода энергии.

Эта цель достиг ается тем, что . бумажную массу перед подачей между Ьалами формуют в бесконечное влажное полотно.

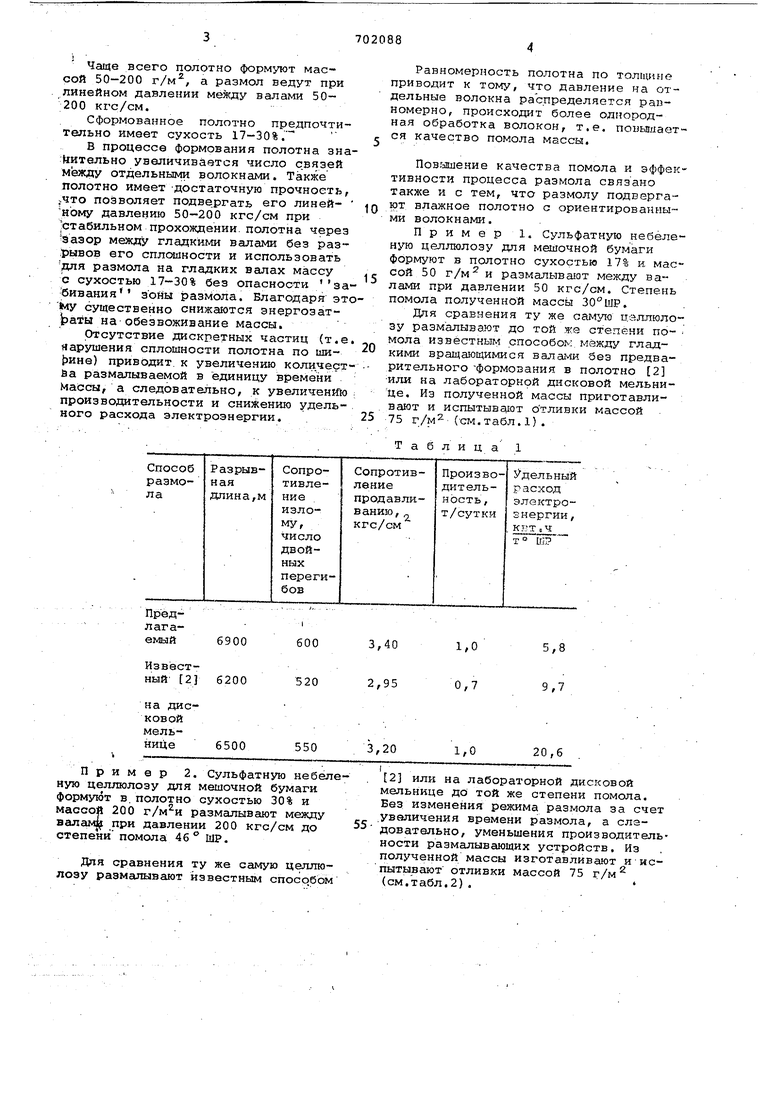

При формовании полотна обычно осу0ществляют ориентацию волокон. Чаще всего полотно формуют массой 50-200 г/м, а размол ведут при линейном давлении между валами 50- 200 кгс/см. Сформованное полотно предпочтительно имеет сухость 17-30%. В процессе формования полотна зна Ьительно увеличивается число с.вяэей между отдельными волокнами. Также полотно имеет достаточную прочность, j4To позволяет подве.ргать его линейному давлению 50-200 кгс/см при стабильном прохождении, полотна через -зазор между гладкими валами без разрывов его сплсяйности и использовать для размола на гладких валах массу с сухостью 17-30% без опасности за вивания зоны размола. Благодаря эт 1му существенно снижаются энергозатраты на обезвоживание массы. Отсутствие дискретных частиц (т.е нарушения сплошности полотна по ) приводит, к увеличению коли.чест йа размалываемой в единицу времени Массы, а следовательно, к увеличгеншо производительности и снижению удельного расхода электроэнергии. Равномерность полотна по толщине приводит к тому, что давление на отдельные волокна распределяется равномерно, происходит более однородная обработка волокон, т.е. повышается качество помола массы. Повгдаение качества помола и эффективности процесса размола связано также и с тем, что размолу подверга ют влажное полотно с ориентированными волокнами. Пример 1. Сульфатную небеленую целлюлозу для мешочной бумаги формуют в полотно сухостью 17% и массой 50 г/м и размалывают между валами при давлении 50 кгс/см. Степень помола полученной массы 30°ШР. Для сравнения ту же самую цзллюлозу размалывэют до той же степени помола известным способов, между гладкими вращающимися вaл5lг « без предварительного -формования в полотно 2 или на лабораторной дисковой мельнице. Из полученной массы приготавливают и испытывают отливки массой 75 г/м (см.табл.1). Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| Способ подготовки бумажной массы | 1977 |

|

SU699067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОСОРБИРУЮЩЕГО МАТЕРИАЛА ДЛЯ СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ | 2006 |

|

RU2327828C1 |

| Способ изготовления крепированной бумаги | 1990 |

|

SU1708641A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1970 |

|

SU281151A1 |

| КАБЕЛЬНАЯ БУМАГА | 2024 |

|

RU2829388C1 |

| Бумажная масса для изготовления технической и печатной видов бумаги | 1975 |

|

SU562606A1 |

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| КАБЕЛЬНАЯ БУМАГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815971C1 |

| Способ изготовления мешочной бумаги | 1986 |

|

SU1467124A1 |

Известный 2 6200

520

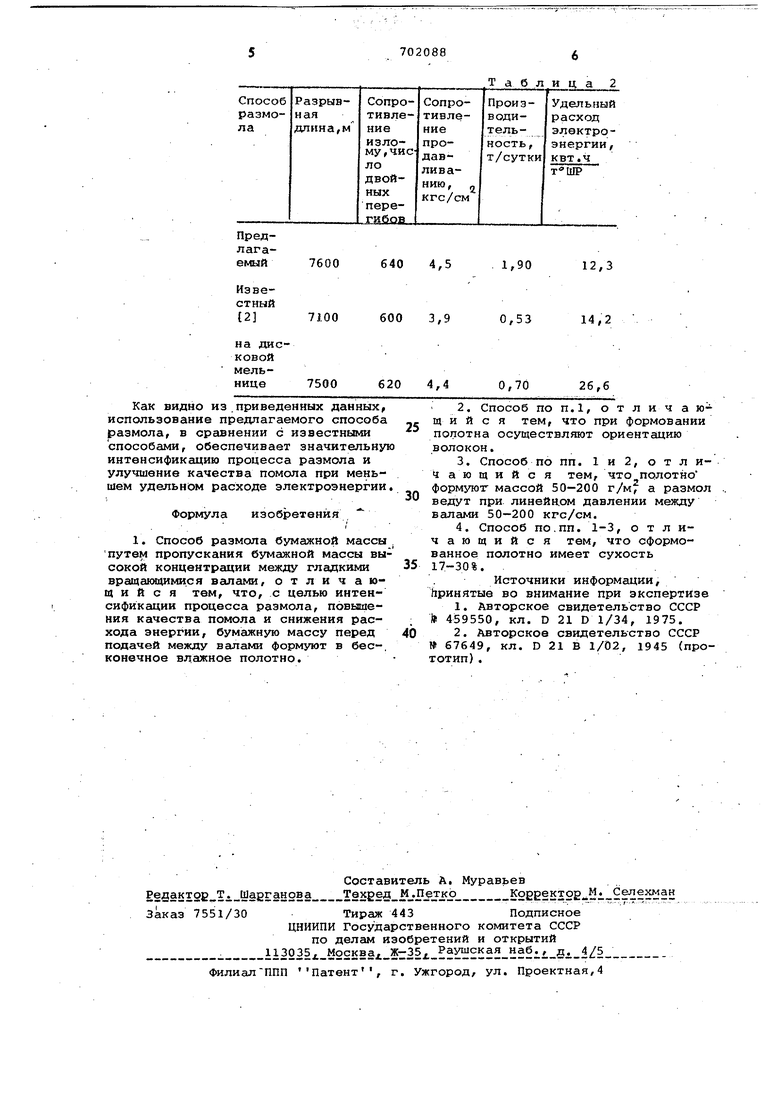

Пример 2. Сульфатную небеленую целлюлозу для мешочной бумаги формуют в. полотно сухостью 30% и массой 200 размалывают между Banaiv при давлении 200 кгс/см до степени помола 46 ШР.

Для сравнения ту же самую целлюлозу размалывают известным способом

2,95

0,7

9,7

2 или на лабораторной дисковой мельнице до той же степени помола. Без изменения режима размола за счет .увеличения времени размола, а следовательно, уменьшения производительности размалывающих устройств. Из полученной массы изготавливают и испытывают отливки массой 75 г/м

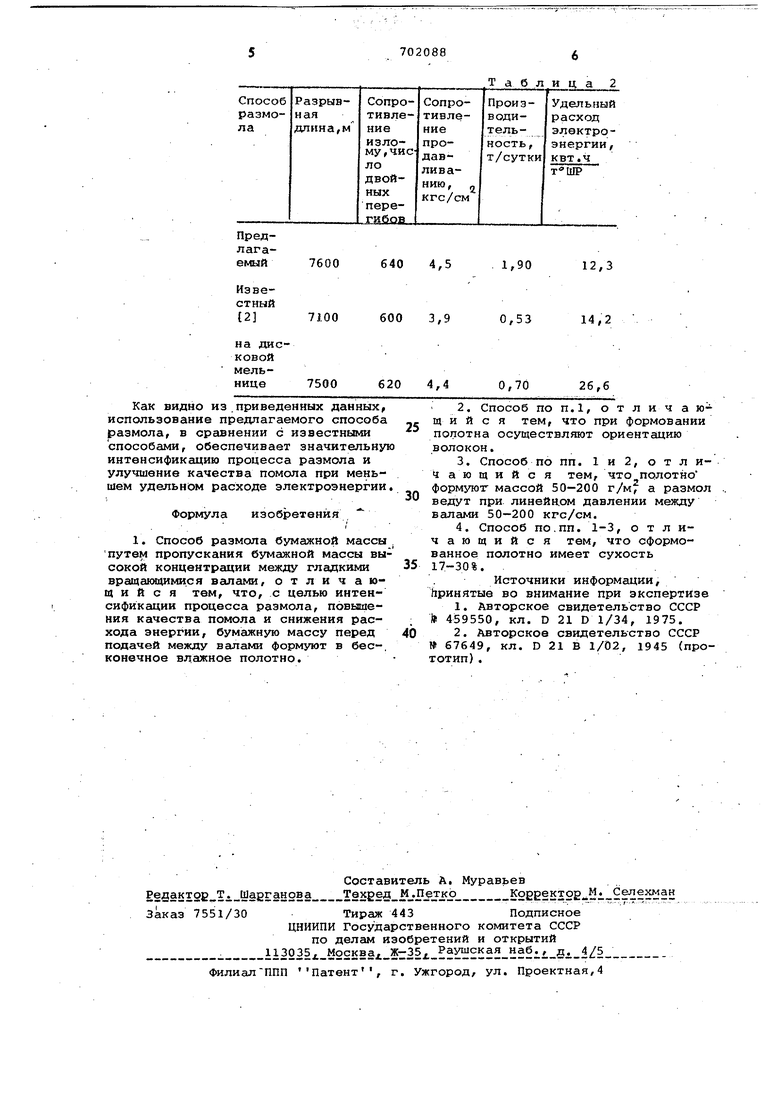

(см.табл.2). Как видно из.приведенных данных, использование предлагаемого способа размола, в сравнении с известными способами, обеспечивает значительну интенсификацию процесса размола и улучшение качества помола при меньшем удельном расходе электроэнергии Формула изобретения 1. Способ размола бумажной массы путем пропускания бумажной массы вы сокой концентрации между гладкими вращакядимися валами/ отличающийся тем, что, с целью интенсификации процесса размола, повышения качества помола и снижения расхода энергии, бумажную массу перед подачей между валами формуют в бесконечное влажное полотно.

Таблица 2.Способ по п.1, о т л и ч а ющ и и с я тем, что при формовании полотна осуществляют ориентацию волокон. 3.Способ по пп. 1 и 2, о т л ичающийся тем, что,полотно формуют массой 50-200 г/м а размол ведут при линейаом давлении между валами 50-200 кгс/см. 4.Способ по.пп. 1-3, отличающийся тем, что сформованное полотно имеет сухость 17-30%. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 1 459550, кл. D 21 D 1/34, 1975. 2.Авторское свидетельство СССР 67649, кл. D 21 В 1/02, 1945 (прототип) .

Авторы

Даты

1979-12-05—Публикация

1977-07-14—Подача