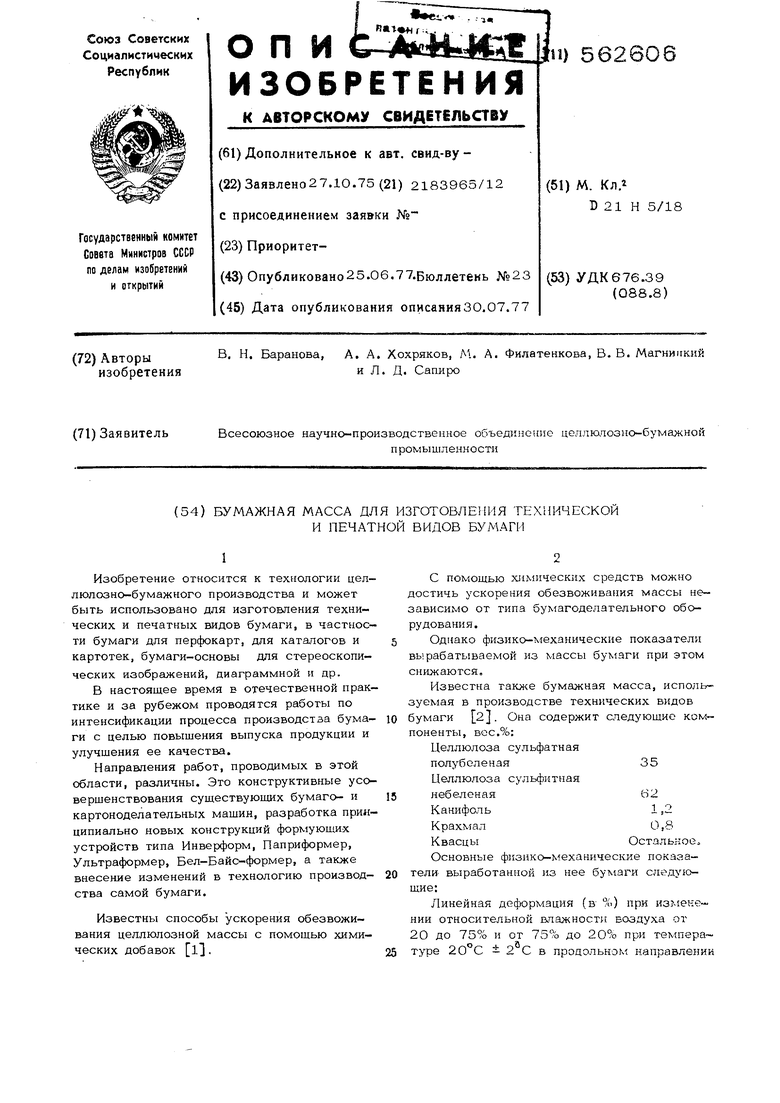

не белое О,3; в поперечном направлении не более О,7. Сопротивление раздиранию по каждому направлению не менее 150 г. Жесткость (в условных единицах жесткости) Б продольном направпении не менее 23; в поперечном направпении не менее 1О, Скорость обезвоживания такой бумажной массы в регистровой части буммашины незначительна и составляет 56О-600 сек. При прессовании скорость обезвоживания, определяемая сухостью бумажного полотна, находится Б пределах 38-4О%. Приведенные значения физико-механических свойств бумаги из такой бумажной маесы недостаточно высокие. Особенно это относится к показателям сопротивления раздиранию и жесткости бумаги. Именно эти свойства определяют качество готовых перфокарт - несминаемость и прочность кромок, а также четкий без заусенец вырез перфорации, что особенно важно для бесперебойной работы счетно-решающих устройств. Целью изобретения является интенсифика ция процесса обезвоживания и улучшение фи зико-механических показателей бумаги. Для этого предложенная бумажная масса дополнительно содержит кремнеземное штапельное волокно диаметром 5-6 мкм и длиной 75-80 дг при следующем соотношении компонентов, вес.%: . 85 - 93 Целлюлоза Кремнеземное штапельное волокно Канифоль Крахмал Квасцы Способ приготовления бумажной массы осуществляют следующим образом. В лабораторных условиях подготавливают бумажные массы, отличающиеся одна от другой в каждом варианте содержанием кре неземного волокна (3, 5, 7 и 10 вес.%). Основным волокнистым материалом является целлюлоза беленая, полубеленая или небеленая, размолотая в лабораторном юлле при концентрации массы 1,8-2,0%. Показатели целлюлозной массы после размола следуюнше: Градус пом апаЗО-33°ШР Длина EOJioKfia60- 70 дг. Кремнеземное волокно размалывают в том же ролле при концентрации 0,7-1,0%. Показатели массы из кремнеземного волокна следующие: Градус помола8-10°ШР Длина волокна75- 80 дг. Целлюлозную массу после проклейки смешивают в требуемом соотношении с массой из кремнеземного волокна, после чего до- бавляют крахмал и квасцы. Из полученных волокнистых масс на лнотоотливном аппарате изготавливают отливки бумаги массой 100 г/м . После кондиционирования в нормальных атмосферных условиях ( 65%, ) опытные образцы бумаги из различных вариантов предлагаемой массы испытывают на физико-механические показатели. Пример 1 . Небеленую целлюлозу марки А размалывают в ролле при концентрации массы 1,8% до 30°ШР и длины волокна 68 дг и проклеивают канифольным клеем. Кремнеземное волокно диаметром 5-6 мкм размалывают в ролле при концентрации 0,7% до 8 . длины волокна 75 дг. Размолотые массы смешивают в требую мом соотношении, после чего дают крахмал и квасцы. Состав полученной бумажной массы следующий, вес.%: Целлюлоза небеленая93,0 Кремнеземное волокно3,0 Канифоль1,0 Крахмал0,5 Квасцы2,5 Данные по обезвоживанию бумажной маосы и качественным показателям бумаги, полученной по примеру 1., представлены в ,табл. 1.

Показатели

Таблиц.а 1

Перфокаргочная бумага из предлагаемого состава бумажной массы

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводная бумага | 1978 |

|

SU717204A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| Бумажная масса для изготовления диаграммной бумаги | 1977 |

|

SU675113A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Бумажная масса для изготовления упаковочного материала | 1988 |

|

SU1604874A1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

Сопротивление раздиранию, г

Жесткость, условные единицы жесткости (в продольном направлении)

Линейная деформация, % при J 20 i::s:75 (в поперечном направлении)

Обеавоживаемость по Шоппер-Риглеру, градусы

Обезвожаваемость на листоотливном аппарате, сек

Влажность, % после центрифугирования

Из данных таблицы следует, что предлагаемая бумажная масса обезвоживается , чем известная, и бумага из нее обладает боле высокими качественными показателями.

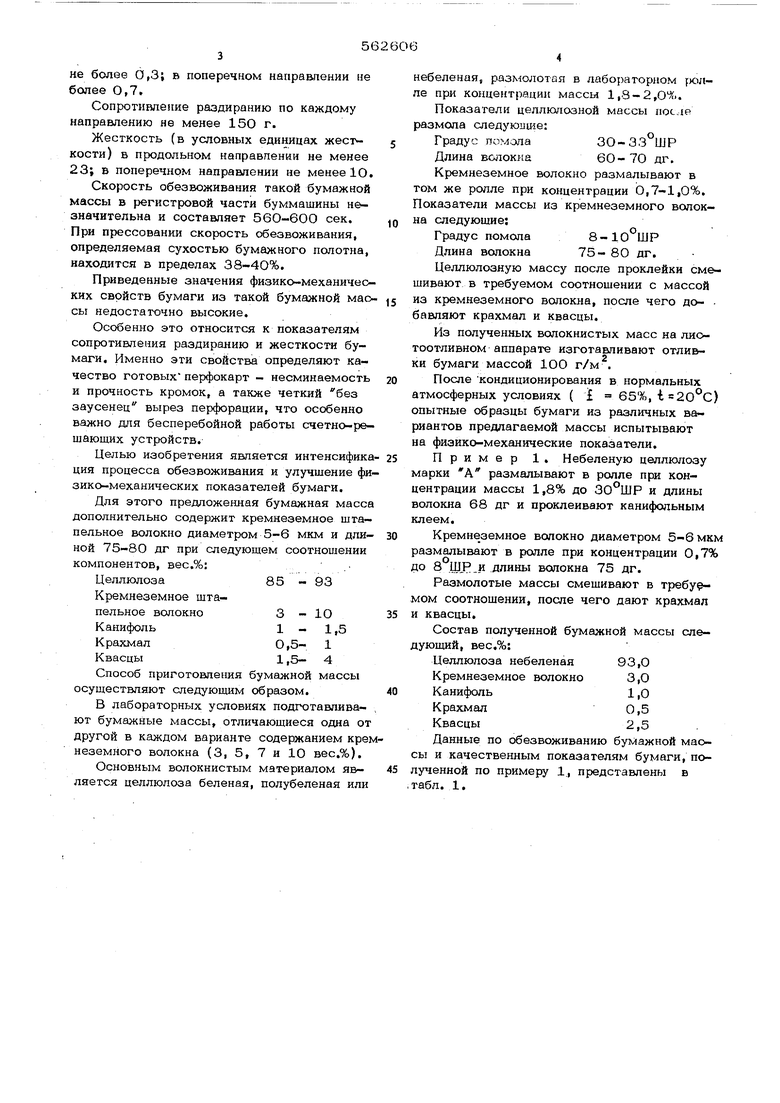

Пример 2. Небеленую целлюлозу марки Ж и полубеленую целлюлозу размальшают в ролле при концентрации массы 2,0% до 33 ШР и длины волокна 70 дг и проклеивают канифольным клеем.

Кремнеземное волокно диаметром 5 6 мкм размалывают в ролле при концентраани 1,0% до 10 ШР и длины волокна 80 дг.

Размолотые массы смешивают в требуе200

150

26

23

О.ЗО

0,7

30

34

10,7

27,4 85,5 90,1

мом соотношении, после чего дают крахмал

и квасцы.

Состав полученной бумажной массы,

вес.%:

Целлюлоза небеленая и полубеленая8 9

Кремнеземное волокно5

Канифоль1,5

Крахмал0,7

Квасцы3,8

Данные по обезвоживанию бумажной маосы и качественным показателям бумаги, полученной по примеру 2, представлены в

табл. 2.

7

Сопротивление раздиранию, г Жесткость, условные единицы жесткости

Линейная деформация, % при {

2 Сопротивление продавливанию, кгс/см

Обезвоживаемость по Шеппер-Риглеру, Градусы

Обезвоживаемость на листоотливном аппарате, сек

Влажность, % после центрифугирования

Данные этого примера также подтверждают лучшую Обезвоживаемость массы, содержащей в композиции 5% кремнеземных волокон,, и более высокие качественные, показатели бумаги из «ее.

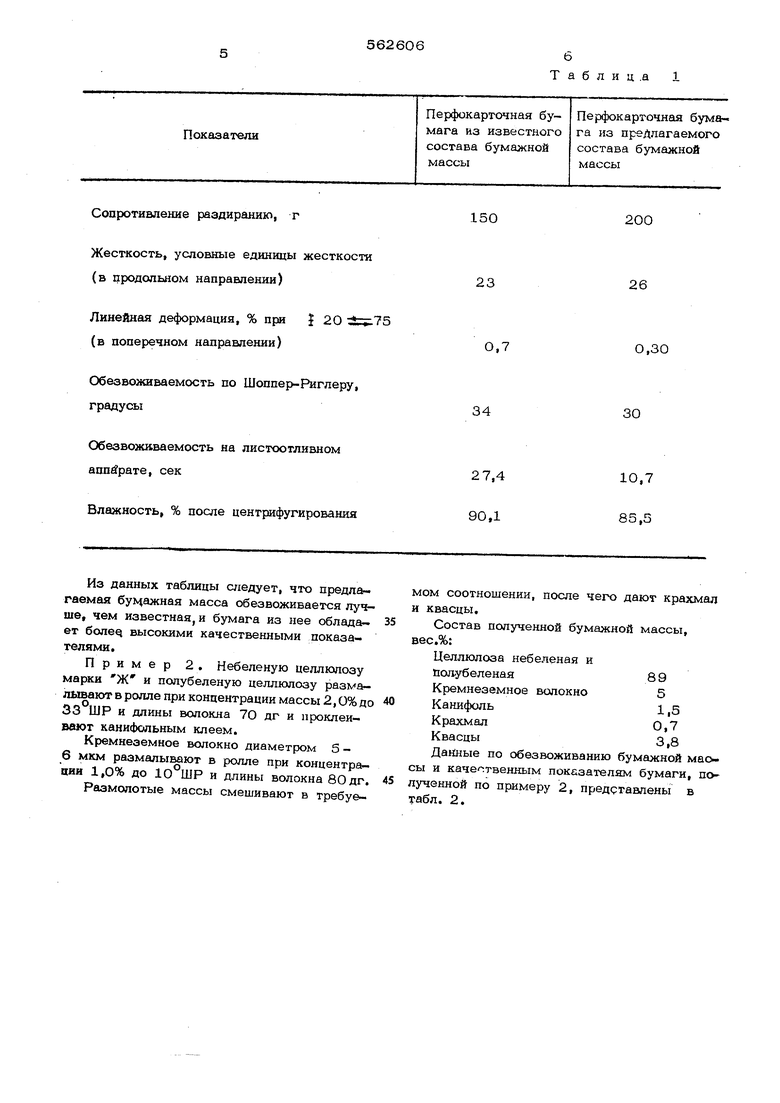

Пример 3 . Сульфитную небеленую и сульфатную беленую целлюлозу в производственных условиях размалывают в ролле при концентрации массы 4,3% до градуса помола ЗО°ШР и длины волокна 78 дг и проклеивают канифольным клеем. Кремнеземное волокно диаметром 5-6 мкм размалывают в ролле при концентрации 1,1% до длины волокна 78 дг.

562606

8 Таблица 2

240 24 0,22 7,9

27

11,1 82,5

Размолотые массы смешивают в требуемом соотношении, затем дают крахмал и квасцы.

Состав полученной бумажной массы, вес.%:

Целлюлоза небеленая и беленая88

Кремнеземное волокно7,5

Канифоль.1,0

Крахмал0,5

Квасцы3,0

Качественные показатели бумаги и Обезвоживаемость бумажной массы на буммашине по- примеру 3 представлены в табл. 3,

9

Сопротивление раздиранию, г

в продольном нaпpaвлe ии в поперечном направлении

Жесткость (в условных единицах жесткости)

в продольном направлении в поперечном направлении

Линейная деформация, % при 2 в продольном направлении в поперечном направлении

Проклейка

Скорость обезво Йивания массы в ровой части (сек) после

6 регистрового валика 12 регистрового валика

Сухость бумажного полотна, %

Из данных табл. 3 следует, что качест- 55 венные показатели бумаги, выработанной из предлагаемой бумажной массы значительно выше, чем бумаги из известной массы. Данные по обезвоживанию свидетельствуют об интенсификации процесса производства 0

362e-io6

1 о -t.

т a б л и ц а

203

150 229

150

25 18

23 10

239

246 490 558

бумаги и возможном экономическом эффекте за счет сокращения размера регистровой и сушильной частей буммашины. При использовании предлагаемой бумажной массы на существующем оборудовании-- будет иметь место повышение скорости бумагоделательной машины, и следовательно, увеличение ее производительности.

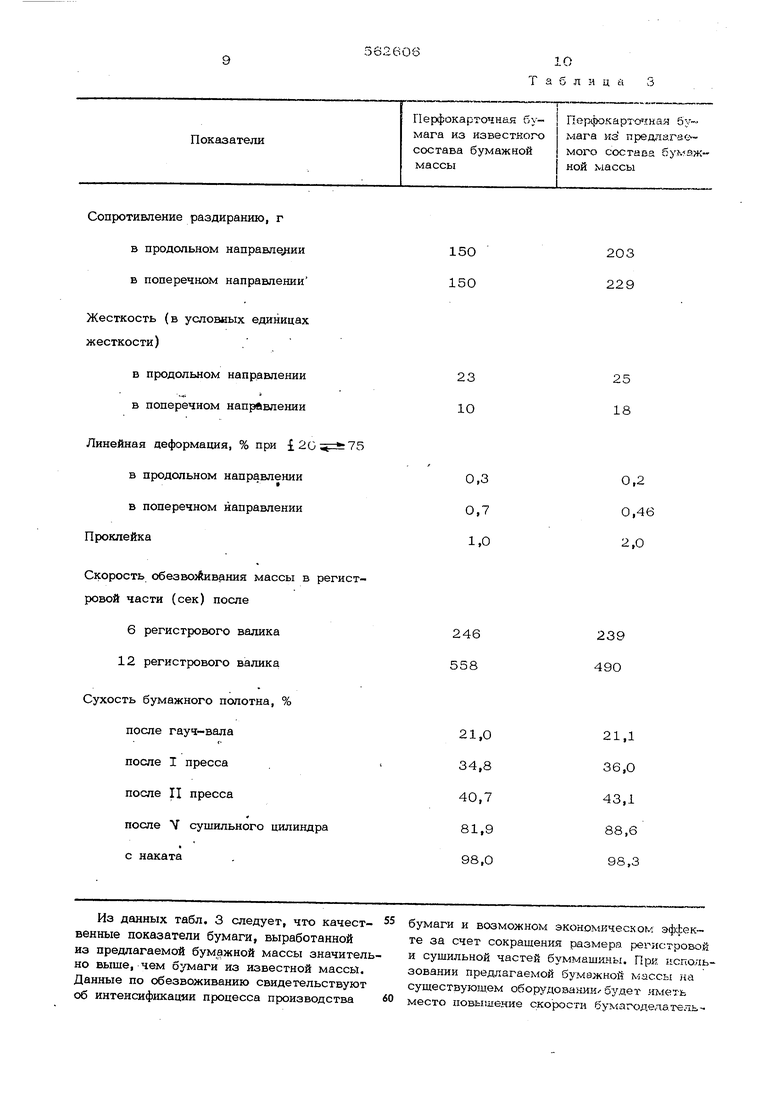

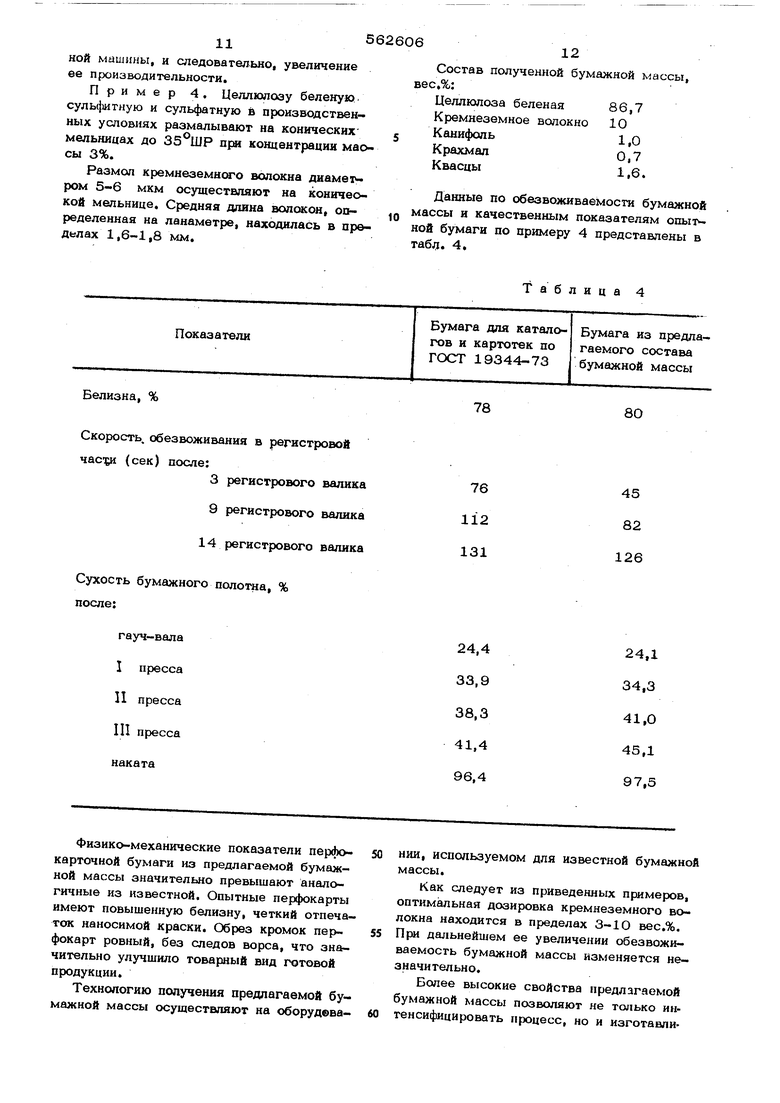

Пример 4. Целлюлозу беленую сулы)1итную и сульфатную 6 производственных условиях размалывают на конических мельницах до 35°ШР при концентрации маосы 3%.

Размол кремнеземното волокна диамег ром 5-6 мкм осуществляют на конической мельнице. Средняя длина волокон, определенная на ланаметре, находилась в предвлах 1,6-1,8 мм.

Показатели

Белизна, %

Скорость, обезвоживания в регистровой

час-ци (сек) после:

3 регистрового валика

9 регистрового валика 14 регистрового валика

Сухость бумажного после:

гауч-вала

Iпресса

IIпресса

IIIпресса наката

Физико-механические показатели перфокарточной бумаги из предлагаемой бумажной массы значительно превышают аналогичные из известной. Опытные перфокарты имеют повышенную белизну, четкий отпечаток наносимой краски. Обрез кромок перфокарт ровный, без следов ворса, что значительно улучшило товарный вид готовой продукции.

Технологию получения предлагаемой бумажной массы осуществляют на оборудеваСостав полученной бумажной массы, вес,%:

Целлюлоза беленая86,7

Кремнеземное волокно10

Канифоль1,0

Крахмал0,7

Квасцы1,6.

Данные по обезвожнваемосги бумажной массы и качественным показателям опыт ной бумаги по примеру 4 представлены в табл. 4.

Таблица 4

Бумага из предлагаемого состава бумажной массы

80

78

45

82

126

24,1 34,3 41,0 45,1 97,5

НИИ, используемом для известной бумажно массы.

Как следует из приведенных примеров, оптимальная дозировка кремнеземного волокна находится в пределах 3-10 вес.%. При дальнейшем ее увеличении обезвоживаемосгь бумажной массы изменяется незначительно.

Более высокие свойства предлагаемой бумажной массы позволяют не только интенсифицировать процесс, но и изготавливать бумагу с показателями, значительно превосходящими известную даже при минимально допускаемой массе 1 м бумаги.

Предварительный расчет экономической эффективног.ти показал, что при снижении массы 1 м- бумаги, выработанной из прерлагаемой бумажной массы на 8 г, будет иметь место ежегодная экономия в сумме 41,5 тыс. рублей на весь объем выпускаемой продукции. При этом расход электроэнергии на размол снижается на 20%, пара - на 11%. Удельная норма расхода целлюлозы за счет введения кремнеземного волокна сократилась на 10%.

а

Формула изобретения

Бумажная масса для изготовления технической и печатной видов бумаги, содернжащая целлюлозу, канифоль, крахмал и кваоцы, отличающаяся тем, что, с

целью улучшения физико-механических показателей бумаги и интенси41икации n(xiuecr;i обезвоживания массы, она дополнительно лт кремнеземное штапельное волокно диаметром 5-6 мкм и длиной волокна 758О дг при следующем соотношении компонентов, вес.%:

Целлюлоза85 - 93

Кремнеземное штапельное волокно3 - 10 Канифоль1 - 1,5 Крахмал 0,5- 1,0 Квасцы 1,5- 4,0

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-06-25—Публикация

1975-10-27—Подача