Изобретение относится к целлюлознобумажной промышленности, в частности к производству крепированных видов бумаги различного техн 1ческого назначения, например, для переплетных материалов, для мебельной промышленности, в качестве основы для обрезиненных материалов взамен хлопчатобумажной ткани, в электротехнической промышленности взамен киперной и тафтяной лент.

Известен способ изготовления бумагиосновы для пер еплетных материалов., заключающийся в.том, что сульфатную небеленую целлюлозу жидкого потока подвергают размолу до 18-22° ШР и средней длины волокна 1,8-2,0 мм.

Отлив бумаги осуществляют при кониентрации волокнистой суспензии в напорном ящике 0,35-0.45%. Сформированное на

сеточном столе бумажное полотно подвергается обезвоживанию на прессах до сухости 30-32%, далее сушится на сушильных цилиндрах с температурой нагрева поверхности от 60°С на первых до 80-00°С на последних цилиндрах. Высушенное бумажное полотно с влажностью 5-8% пропускак)т через машинный каланДр.

Данная бумага имеет недостаточную прочность на излом, малую растяжимость, вследствие чего переплетный материал являетсй недолговечным, имеет низкие эксплуатационные и потребительские свойства.

Известен способ производства бумаги для мебельной промышленности. Данная бумага используется для синтетического шпона. Из-за никзого удлинения, динамичес кой прочности, прочности на излом она имеет ограниченное применение.

Известен способ производства обрезиненной мешочной бумаги, согласно которому обрезиненная бумага представляет собой мешочную бумагу-основу массой 80 г/м, покрытую с обеих сторон резинобитумной смесью.

Из-за низкого относительного удлинения обрезиненная бумага обладает низкой динамической прочностью, что повышает ее обрывность при переработке и использовании.

Известна микрокрепированная бумага для оклейки корешков книжных блоков, которую получают путем пропуска ее с сухостью 6Q-70% через двухвальное микрокрепирующее устройство. Для повышения прочности в волокнистую массу вводят меламиноформальдегидную смолу в количестве 2,2-2,5% от массы абс. сухого волокна.

Данная бумага имеет низкое удлинение и динамическую прочность, меньшую прочность на излом по сравнению с макрокрепированной бумагой.

Известна макрокрепированная бумага для медицинских перевязочных средств, получаемая методом крепирования полотна на сушильном цилиндре бумагоделательной машины при сухости 75-85%.

К недостаткамзтой бумаги следует отнести образование грубого крепа ввиду высокой сухости при крепировании, а также большой расход дорогостоящих и дефицитных химикатов при производстве этой бумаги.

Наиболее близким к изобретению является способ изготовления крепированной бумаги методом шаберного крепирования при сухости38-40% на первом сушильном цилиндре бумагоделательной машины.

Однако динамическая прочность у этой бумаги тоже недостаточна.

Целью изобретения является улучшение потребительских свойств, в частности динамической прочности бумаги, и расширение области применения крепированной бумажной основы.

Поставленная цель достигается тем, что после размола, отлива, прессования, крепирования и сушки бумагу обрабатывают паром до влажности 10-12% и подвергают вторичному крепированию при давлении прижима валов 1,5-2,0 кгс/см с последующим каландрированием при давлении 1520 кгс/см.

Повторное крепирование позволяет получить крепированную бумагу с равномерным расположением складок крепа, а

также с более мелким крепом и тем самым достичь хорошо разработанной поверхности, обеспечивающей высокую адгезионную прочность бумаги с покрытиями в сочетании с ее высокой динамической прочностью. Это позволяет использовать крепированную буг магу взамен хлопчатобумажной основы для различных целей.

По предлагаемому способу получены образцы крепированной бумаги.

При проведении первичного крепирования использованы известные параметры крепирования, как, например, при получении основы для двухслойной крепированной бумаги. В качестве исходного сырья использовали сульфатную небеленую целлюлозу, которую размалывали до 3237°ШР, отливали при концентрации 0,30-0,40%. После отлива бумажного полотна, его прессования бумагу крепировали шебером, установленным на крепирующем цилиндре, при сухости 40-43%. Угол наклона шабера к касательной крепирующего цилиндра 30-35°. Температура поверхности кррпирующего цилиндра составляла 7075°С, затем бумажное полотно досушивали.

После сушки бумагу вновь увлажняли паром до влажности 10-12% и повторно крепировали, поддерживая давление прижима валов установки 1,5-2,0 кгс/см .

Вторичное крепирование осуществляли путем пропуска бумаги через устройство, представляющее собой два обрезиненных металлических вала с твердостью резины 60-70 по Шору, толщиной резиновой облицовки 5-15 мм. При прохождении влажной бумаги через устройство происходит ее сжатие с образованием на бумаге микроскладок. Благодаря фиксации вершин складок крепа на обрезиненной поверхности валов и высокому трению, возникающему между резиновой облицовкой и крепированной бумагой, устраняется вытягивание складок крепа, а в зазоре между валами за счет определенно создаваемой величины давления грани крепа начинают деформироваться без значительной вытяжки бумаги, что сопровождается увеличением числа складок крепа на единицу длины, изменением их геометрических размеров (см. табл. 1).

Полученные образцы испытаны на физико-механические показатели, определены параметры крепа. Результаты испытаний представлены в табл. .

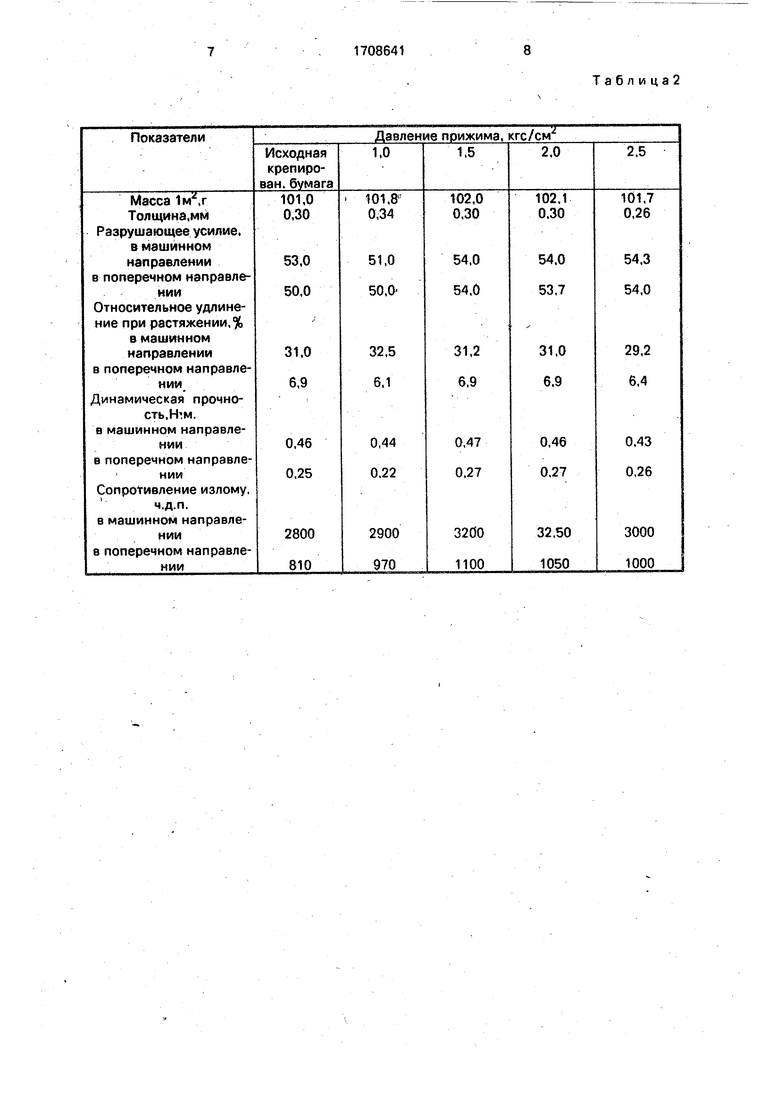

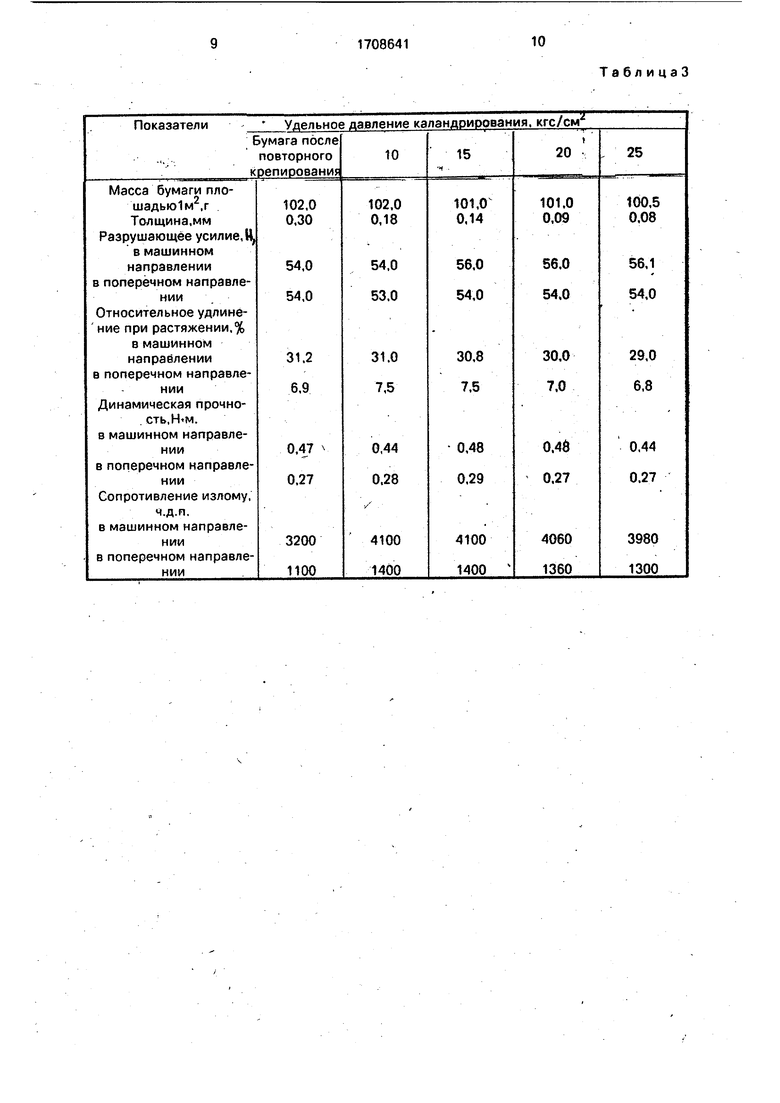

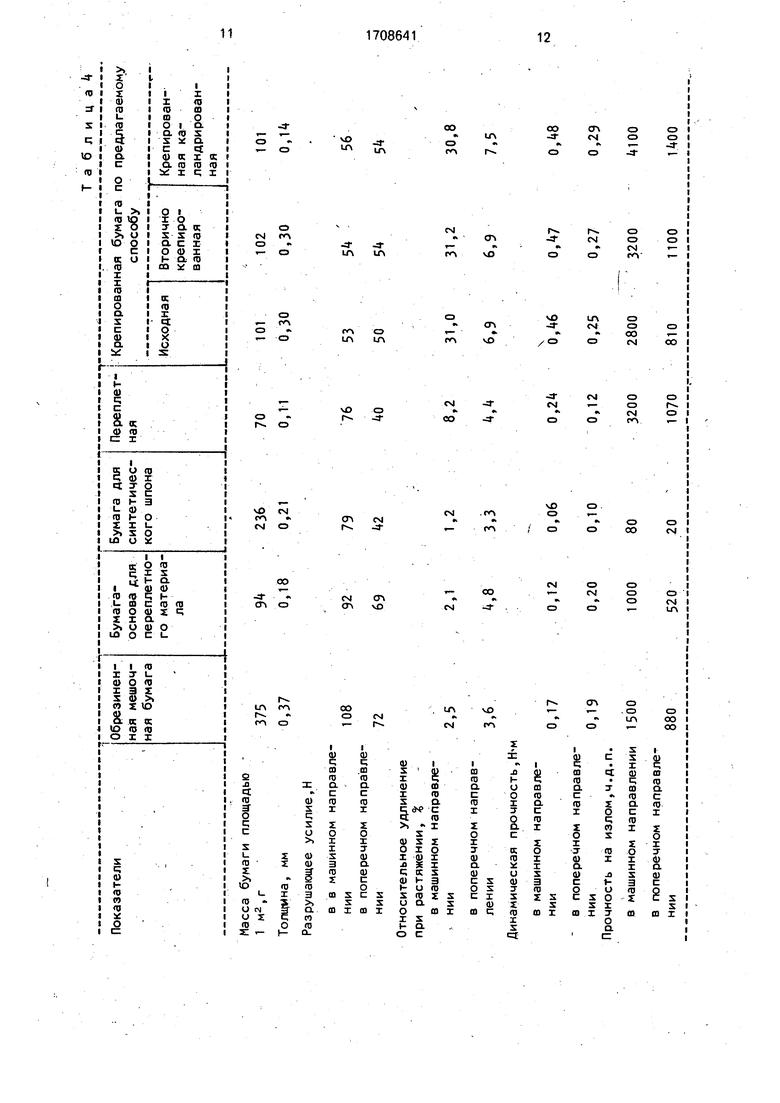

Анализ полученных результатов показывает, что вторичное крепирование приводит к образованию мелких складок крепа. Так, например, число складок крепа увеличивается с 8 до 16, шаг крепа уменьшается в 2,5 раза, высота крепа - в 2 раза. В табл. 2 представлены физико-механические показатели крепированной бумаги после повторного крепирован1 я в зависимости от давления прижима валов установки, линейная скорость установки 40 м/мин. Из табл. 2 Следует, что процесс повторного крепирования бумаги необходимо произвoдиtь при давлении прижима валов установки 1,5-2,0 кгс/см. При давлении ни-е же 1,5 кгc/cм бумага имеет более низкие показатели разрушающего усилия и излома, Повышение давлениявыше 2,0 кгс/см нецелесообразно, так как не приводит к улучшению динамической прочности. В результате повторного крепирования изменяется структура бумаги, она приобретает мелкий и равномерный креп, хорошо развитую поверхность и высокую адгезионную способность к покрытиям при сохранении динамической прочности (работы разрыва). Вновь приобретенные характеристики бумаги после повторного крепирования улучшают ее потребительские и эксплуатационные свойства, что позволяет расширить область применения. После повторного крепирования проводили каландрирование бумаги при давлении 15-20 кгс/см и линейной скорости каландрирования 40 м/мин. Такой интервал давления, как видно из табл. 3, позволяет получить бумагу с наивысшим показателем динамической прочности в машинном и поперечном направлениях, являющимся основным потребительским свойством крепированной бумаги. Приуменьшении давления при каландрировании до 10 кгс/см снижаются разрушающее усилие и динамическая прочность бумаги а при увеличении давления до 25 кгс/см: снижается относительное удлинение при растяжении и показатель излома в. машинном направлении за счет некоторого раздавливании полотна и нарушения его структуры. Из табл. 4 следует, что бумага, полученная по предлагаемому способу, имеет более высокую динамическую прочность и прочность на излом по сравнению с микрокрепированной бумагой и серийной. Это обеспечивает бумаге повышенную сохранность при динамических нагрузках, безрбрывность при переработке, улучшенные эксплуатационные и потребительские свойства. Повышенная растяжимость, высокая динамическая прочность и хорошо разработанная поверхность бумаги, приобретенные ею в процессе вторичного крепирований, в сочетании с гладкостью и эластичностью после каландрирования обеспечивают возможнос,ть использования крепированной бумаги, полученной по предлагаемому способу, в мебельной промышленности взамен синтетического шпоНа. в производстве переплетных; и обрезиненных материалов взамен тканевых основ, в электротехнической промышленности. Формула изобр е т е н и я Способ изготовления крелированной бумаги путем размола массы, отлива и прессования с последующим шаберным крепированием и сушкой полотна, отличаю щ ий с я тем, что, с целью повышения динамической прочности-бумаги, улучшения потребительских свойств и расширения области её применения, после сушки полотно бумаги обрабатывают паром до влажности 10-12% и подвергают вторичному крепированию валами при давлении их прижима 1,5-2,0 кгс/см с последующим каландрированием на горизонтальных каландрах при давлении 15-20 кгс/см. Т а б л и ц а 1

Та б л и ца2

ТаблицаЗ

vO

ir

oo

CTv

о

о о

ил r

-aCD4

-35

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крепированной бумаги | 1988 |

|

SU1564243A1 |

| ПРЕССОВАННЫЙ В МОКРОМ СОСТОЯНИИ ПРОДУКТ В ВИДЕ ТУАЛЕТНОЙ БУМАГИ И ПОЛОТЕНЕЦ С ПОВЫШЕННЫМ ОТНОСИТЕЛЬНЫМ УДЛИНЕНИЕМ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ И НИЗКИМИ ЗНАЧЕНИЯМИ ОТНОШЕНИЯ ПРОЧНОСТИ, ИЗГОТАВЛИВАЕМЫЙ С ПРИМЕНЕНИЕМ ПРОЦЕССА КРЕПИРОВАНИЯ НА ТКАНИ ПРИ ВЫСОКОМ СОДЕРЖАНИИ ТВЕРДОГО ВЕЩЕСТВА | 2005 |

|

RU2365326C2 |

| Устройство для крепирования бумаги | 1989 |

|

SU1771983A1 |

| КРЕПИРОВАНИЕ НА ТКАНИ И ПРОЦЕСС СУШКИ В ТКАНИ ДЛЯ ИЗГОТОВЛЕНИЯ АДСОРБИРУЮЩЕГО БУМАЖНОГО ПОЛОТНА | 2005 |

|

RU2370587C2 |

| Способ крепирования бумаги и устройство для его осуществления | 1987 |

|

SU1447700A1 |

| КРЕПИРОВАННЫЙ ТКАНЬЮ ВПИТЫВАЮЩИЙ ЛИСТ С ПЕРЕМЕННЫМ ЛОКАЛЬНЫМ БАЗОВЫМ ВЕСОМ | 2007 |

|

RU2419546C2 |

| СПОСОБ КРЕПИРОВАНИЯ ПОСРЕДСТВОМ ТКАНИ ДЛЯ ИЗГОТОВЛЕНИЯ АБСОРБИРУЮЩЕЙ БУМАГИ | 2003 |

|

RU2329345C2 |

| Способ изготовления бумаги для защитных покровов кабелей | 1981 |

|

SU1008325A1 |

| Способ изготовления крепированной бумаги | 1989 |

|

SU1654408A1 |

| КРЕПИРОВАННЫЙ С ИСПОЛЬЗОВАНИЕМ МАТЕРИАЛА ЛИСТ ДЛЯ ВЫДАЧНЫХ УСТРОЙСТВ | 2006 |

|

RU2402657C2 |

Изобретение относится к целлюлозно- бумажной промышл'енности, в частности к пролизводству крепированных видов бумаги, и позволяет повысить динамическую прочность бумаги, улучшить ее потребительские свойства и расширить область ееприменения. Способ заключается в том, что сульфатную небеленую целлюлозу размалывают до 32-37°ШР, затем производят отлив бумажного полотна при концентрации 0,30- 0,40%,.его прессование, крепирование на крепирующем цилиндре при сухости 40- 43% и сушку. Далее крепированную бумагу обрабатывают паром до влажности 10-12% и подвергают вторичному крепированию при давлении прижима валов установки 1,5-2,0 кгс/см^, которое прмдает бумаге равномерный и мелкий креп, повышенную динамическую прочнрсть и прочность на излом, с последующим каландрированием при давлении 15-20 кгс/см . Полученная по предлагаемому способу крепированная бумага может заменить хлопчатобумажную ткань в различных отраслях промышленности - в полиграфической, резиновой,электротехнической, мебельной и др. 4 табл.fe

o

ТГ

-

о

1Л

ff

о

ил

чО

о г о

г.

r.

о о

СЭ

r-«

СП

CM

о

CM

ft

vO

ГЛso

о о oo

Ln СЧ

стч

СЭ

ь

vO

со

CM

JCM

о г о

о

-аCM

СЭ

CM го j

| Эйндлин И.Я | |||

| Бумагоделательные и отделочные машины | |||

| М.: Гослесбумиздат, 1962, с | |||

| Машина для производства земляных работ | 1919 |

|

SU523A1 |

Авторы

Даты

1992-01-30—Публикация

1990-03-23—Подача