(54) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ТАРОУ ПА КОВОЧНОГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовленияТАРНОгО KAPTOHA | 1978 |

|

SU819245A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Бумжаная масса для изготовления тароупаковочного материала | 1975 |

|

SU558085A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Бумажная масса для изготовления бумаги для гофрирования | 1980 |

|

SU958566A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1973 |

|

SU432256A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Бумажная масса для производства тарного картона | 1973 |

|

SU472997A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

Изобретение относится к попучениюГ тароупаковочного материала - бумаги дпя гофрирования или картона из волокнистых полуфабрикатов, например попуцеппюпозы, и может найти применение в целлюлознобумажной промышленности. Известна бумажная масса для получения бумаги для гофрирования , состоящая из нейтрально-чзульфитной полу целлюлозы, небеленой сульфатной целлюлозы, проклеивающего вещества и осадителя. Бумажную массу получают путем размола попуцеллюлозы до 27-28 ШР, смешения ее с небеленой сульфатной целлюлозой, введения проклеиваюшего вещества и осадителя. На картоноделательной машине из этой бумажной массы изготавливают бумагу для гофрирования Р-З Недостатками известной бумажной Мас сы являются необходимость применения для производства тароупаковочного материала дорогостоящего волокнистого полу- фабриката, получаемого нейтрально-сульфитным способом, недостаточная прочност полотна во влажном состоянии, значительный расход энергии на размол. Наиболее близкой к предлагаемой является масса l2J дпя изготовления тароупаковочного материала, где в качестве волокнистого полуфабриката содержится полуфабрикат, подученный с использованием в качестве варочного раствора смеси моносугаьфита и черного сульфатного щелока, при следукяцем соотношении компонентов, вес.%:, Волокнистый полуфабрикат5О-89Целлюлоза сульфатная небеленая 1О,О-48,5 Осадитель 1,0-1,5 Недостатком этой массы является недостаточная прочность полотна во влажном состоянии. Цель изобретения - повышение прочности полотна во влажном состоянии. Эта цель достигается тем, что бумажная масса для изготовления тароупако- вочного материала, содержащая волокнистый по)1уфабрикат, сульфатную небеленую иеллюлозу и осацитель, в качестве волокнистого полуфабриката содержит полуфабрикат с содержанием пентоаанов от 17,5 до 19%, полученный от варки целлюдозосодержащего сырья с использованием в качестве варочного раствора смеси отработанного щелока от нейтрально-сульфитной варки с концентрацией парамагнитных центров спин/см- и щелочной добавки - белого сульфатного щелока или едкого натра, или моносульфита, при следующем соотношении компонентов, вес. %: Волокнистый полуфабрикат73,5-94 Сульфатная небеленая целлюлоза5-25 Осадитель 1,0-1,5 Предлагаемую бумажную массу готовят следующим образом.

Волокнистый полуфабрикат размалывают до 25-35 ШР, смещивают с небеленой сульфатной целлюлозой и вводят осадитель. Затем на картонояепатепьной ма- щине из бумажной массы изготавливают бумагу для гофрирования.

Отлив бумаги осуществляют при концентрации 0;7-О,8%, температуре массы 36-38 С.

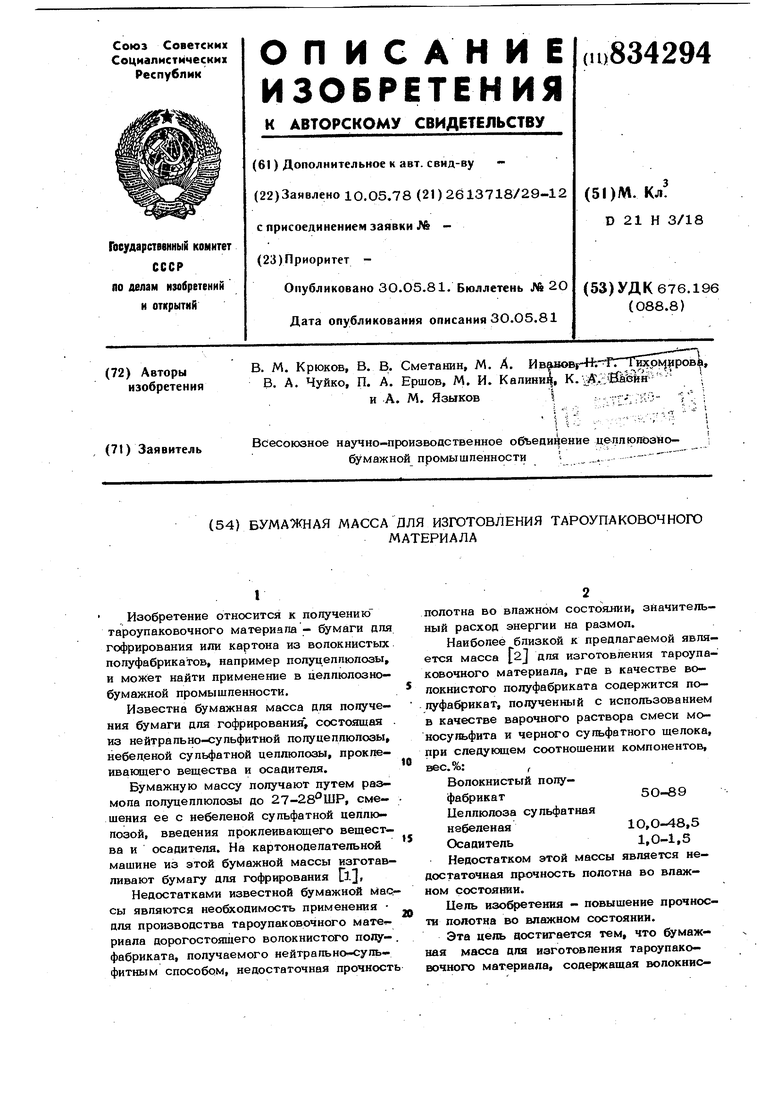

Пример 1.В лабораторных условиях полуфабрикат, сваренный нейтральносульфитным способом, а также известный полуфабрикат, и волокнистый полуфабрика высокого выхода, сваренный с использованием смеси отработанного щелока от нейтрально-сульфитной варкИ и щелочной добавки - белого сульфатного щелока размаливают в две ступени на лаборатор- ной дисковой мельнице и в ролле. При этом фиксируют время размола и степень

Степень помола массы после полумассного размола, UJP

Степень помола массы поспе

л

массного размола, liJP Время размола, мин

помола массы, определяют прочность полотна во влажном состоянии по Брехту и межволоконные сипы связи по Иванову.

Бумажная масса из нейтрально-супьфитной целлюлозы имеет следующий состава, вес.%:

Полуфабрикат, сваренный нейтрально-сульфитным способом83,5

Целлюлоза сульфатная

небеленая15,О

Проклеивающее веществоО,5

Осадитепь1,О

Известная бумажная масса имеет еле- дующий состав, вес.%:

Полуфабрикат, попученный с использованием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока ,84

Целлюлоза сульфатная небеленая15Осадитель . 1 Предлагаемая бумажная масса имеет следующий состав, вес,%:

Полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанного щепока от.нейтрально-сульфитной полуцеллюлозы и белого щелока96,0

Целлюлоза сульфатная небеленая13,0

Осадитель1,О

Из полученных бумажных масс отливают образцы бумаги для гофрирования.

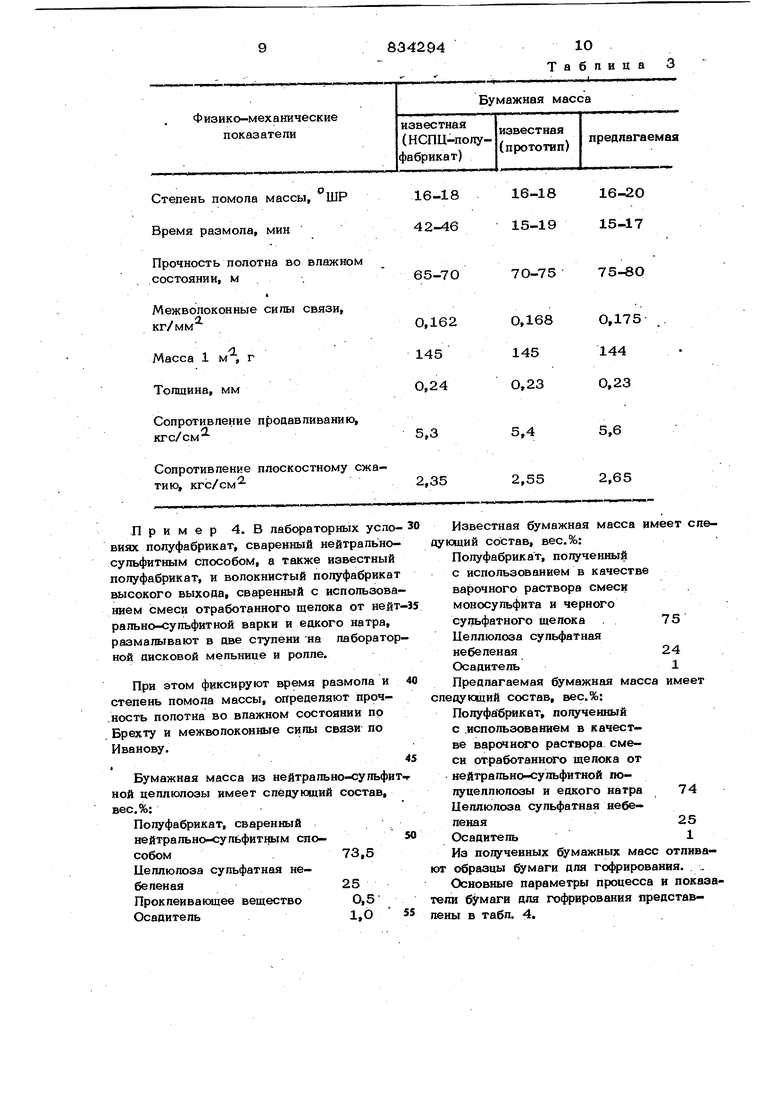

Сопоставление параметров размола и результатов анализа образцов бумаги представлено в табл. 1.

Таблица 1

22-24

18-2О

35-чЭ6

32-35 1Г)-17 15-17

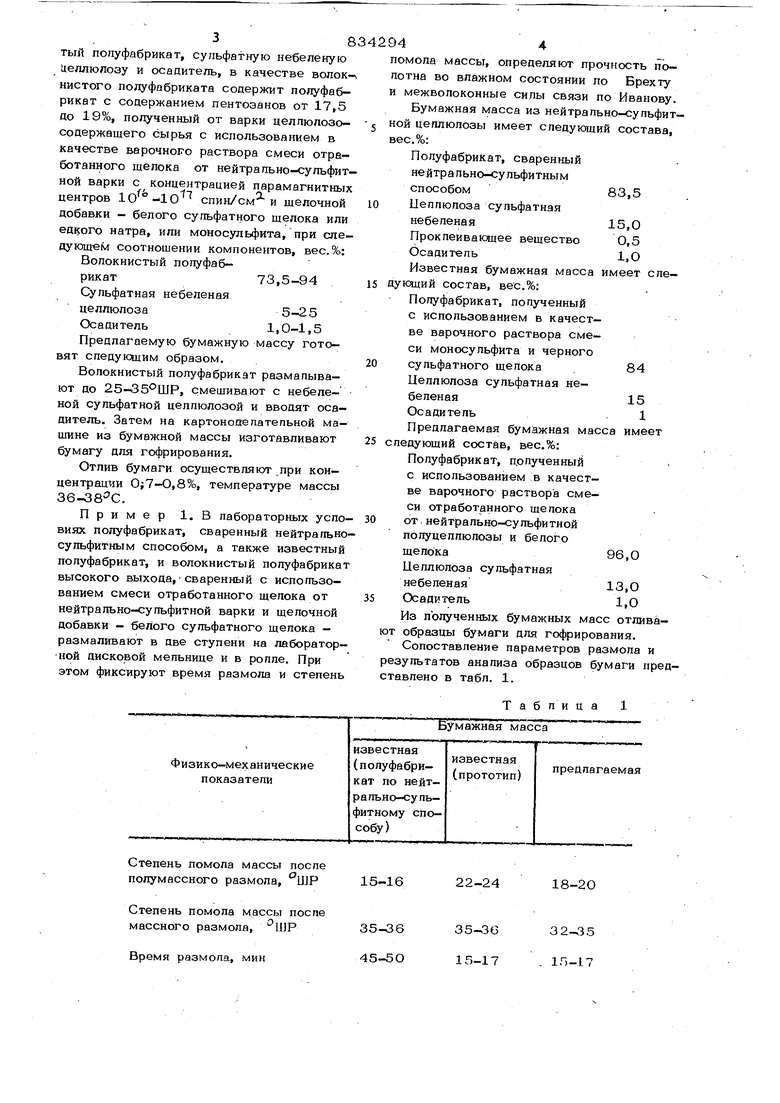

Прочность полотна во влажном состоянии, мМежволоконные силы связи, кг/мм

1

Масса 1 м , г

Толщина, мм

Сопротивление продавливанию, кгс/см

Сопротивление плоскостному сжатию, кгс/см Как следует из табп. 1,. при использовании полуфабриката, полученного с применением Смеси отработанного щелоки от .нейтрально-сульфитной варки и белого сульфатного щелока, физико-механические показатели бумаги для гофрирования повы щаются, а расход энергии на размол бумажной массы из этого полуфабриката сни жается. Сопротивление продавпиванию увеличивается до 5,9 кгс/см, сопротивление плоскостному сжатию - до 3,5 кгс/см.Пример 2.. В производственных условиях получают бумагу для гофрирования из нейтрально-сульфитной полуцеплюлозы, из волокнистого полуфабриката по известному способу и из волокнистого полуфабриката, полученного с использованием смеси отработанного щелока от нейтрально-сульфитной полуцеллюлозы и.бепо го сульфатного щелока. Полученные полуфабрикаты размалывают в две ступени на участке попумассНого размола, сортируют промывают и подают на двухступенчатый массный размол до 25-27-ШР. Бумажная масса из нейтрально-сульфит ной целлюлозы имеет следующий состав, вес.%:

Продолжение табл. 1

65

68

О,159

ОД65

143 145

О,23

0,22

5,79

5,9 3,50 3,48 Полуфабрикат, сваренный нейтральной-сульфатным способом 73,5 Целлюлоза сульфатная небеленая 25 Проклеивающее веществоО,5 Осадитепь1,О Известная бумажная масса имеет слещий состав, вес.%: . Полуфабрикат, полученный с использованием в качестве варочного раствора смеси моносупьфита и черного сульфатного щелока75 иеплюпоза сульфатная небеленая24Осадитель1 Предлагаемая бумажная масса имеет дующий состав, вес.%: Полуфабрикат, полученный с использованием в качестве варочного раствора сме- си отработанного щелока от нейтрально-сульфитной полуцеплюпозы и белого сульфатного щелока 74 Целлюлоза сульфитная небеленая 25 Основные параметры процесса и показаи бумаги для гофрирования представлев табл. 2 .

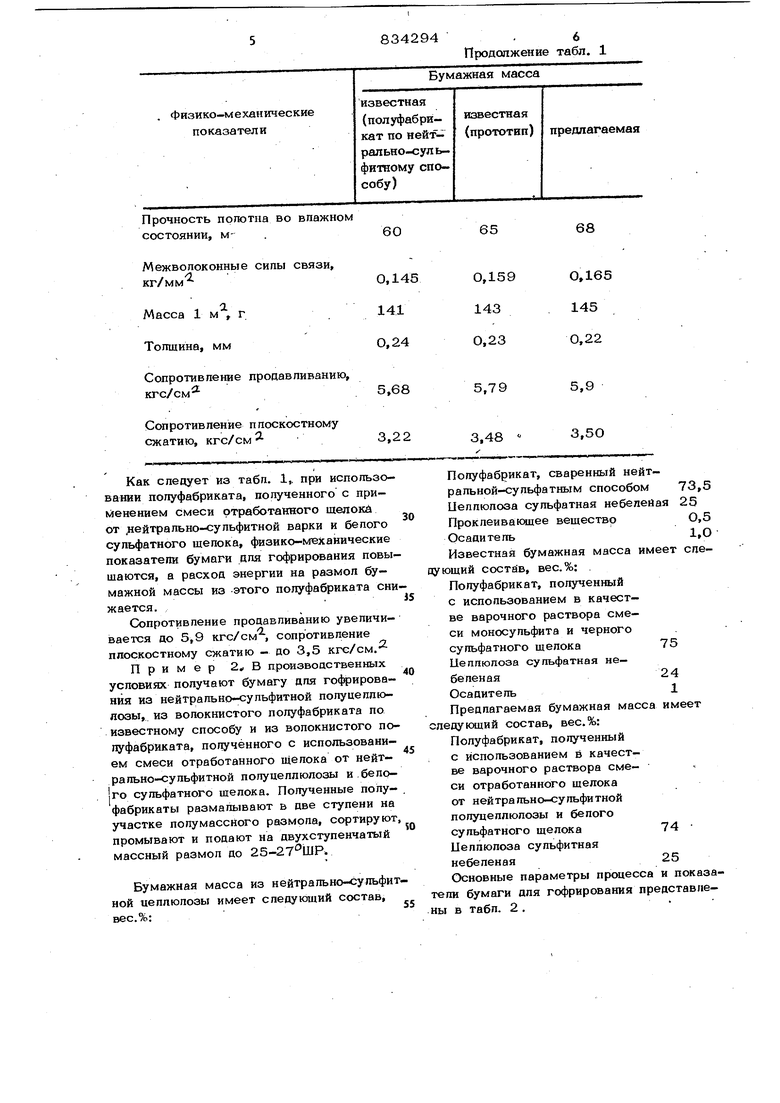

Содержание сульфатной небеленой цеппюпозы, %

Степень помопа массы после

массного размола, °ШР

Расход энергии на размол,

кВтч/т

Концентрация в напорном

ящике, %

Температура массы, с

Сопротивление продавливанию кгс/см

Сопротивление плоскостному

сжатию, кгс/см- . Как-видно из данных, при использовании более дешевого полуфабриката, полученного с применением в качестве варочного раствора смеси отработанного нейтрально-сульфитного щелока и белого суль фатного щелока, физико-механические показатели бумаги для гофрирования повышаются (сопротивление продавливанию до 3,9 кгс/см сопротивление плоскостному сжатию до 2,36 кгс/см ) i Снижен расхо энергии на размол. Таким образом, предлагаемая бумажна масса для изготовления тароупаковочного материала дает возможность получить ка чественную бумагу дня гофрирования из более дешевого волокнистсго сырья. Пример 3. Полуфабрикат получа ют в лабораторных условиях аналогично примеру 1. Бумажная масса из нейтрально-сульфитной целлюлозы имеет следующий состав, вес.%: Полуфабрикат, сваренный/ нейтрально-сульфитным способом88,5 Целлюлоза сульфатная небеленая,1О,О

15-25

15-25

25-27

25-27

230

248

0,60-0,66 0,60-0,66 36-3836-38

125125

3,9

3,7

2,36

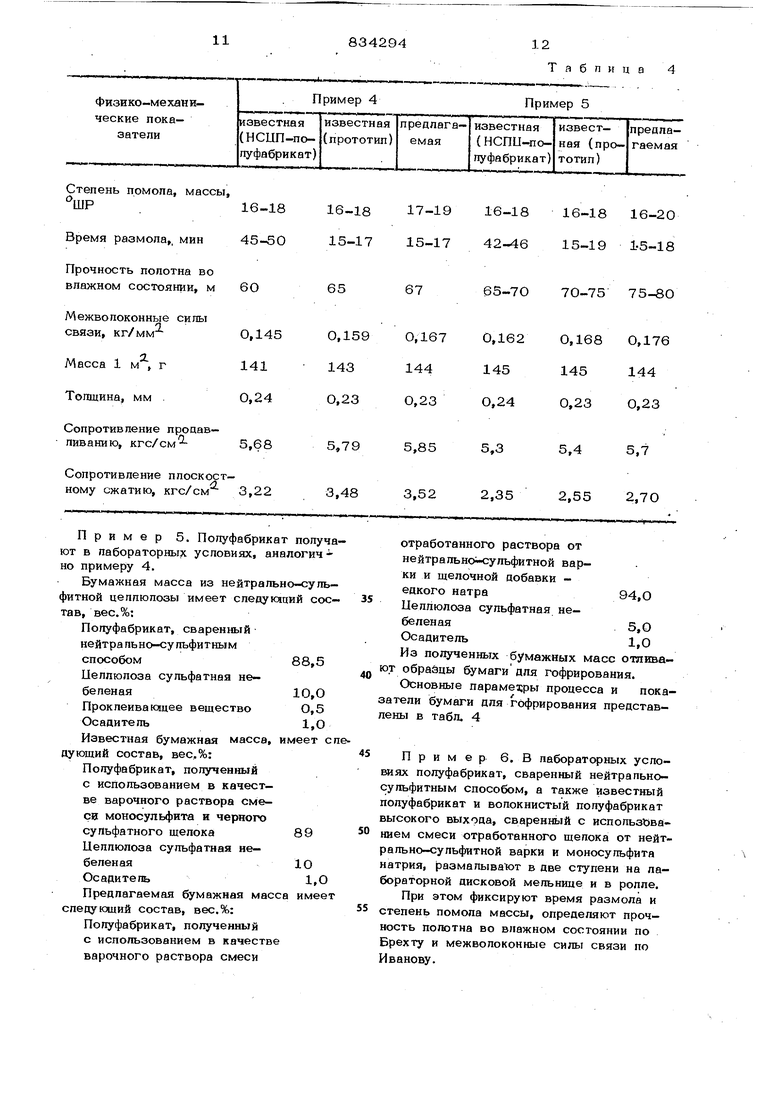

2,20 Проклеивакадее вещество О,5 Осадитель1,О Известная бумажная масса имеет слелций состав, вес.%; Полуфабрикат, полученный с использованием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока Оеллюлоза сутшфатная небеленаяОсадитель Предлагаемая бумажная масса имеет дующий состав, вес.%: Полуфабрикат, полученный с использованием в качест- ве варочного раствора смеси отработанного раствора от нейтрально-сульфитной варки и белого сульфатного щелока94,0 Целлюлоза сульфатная небеленая5 Осадитель1,О Сопостановление параметров размола и ультатов анализа образцов бумаги предвлено в табл, 3.

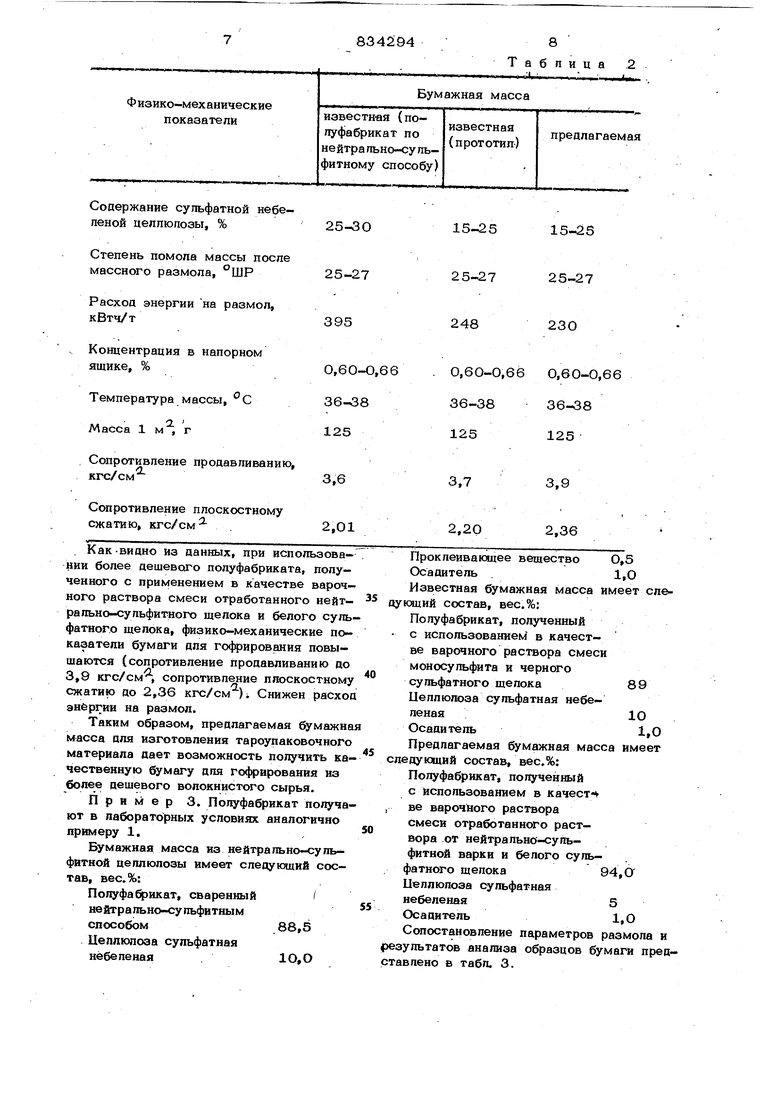

Степень помола массы, ШР Время размола, мин

Прочность полотна во влажном состоянии, м

Межвопоконньге сипы связи, кг/мм

Масса 1 м , г Толщина, мм

Сопротивление процавливанию, кгс/см

Сопротивление плоскостному сжтию, кгс/см Пример 4. В лабораторных уело ВИЯХ полуфабрикат, сваренный нейтрально сульфитным способом, а также известный полуфабрикат, и волокнистый полуфабрика высокого выхода, сваренный с использова нием смеси отработанного щелока от ней рально-супьфитной варки и едкого натра, размалывают в две ступени на лаборато ной дисковой мельнице и ролпе. При этом фиксируют время размола и степень помола массы, определяют проч.ность полотна во влажном состоянии по Брехту и межволоконные силы связИ по Иванову. Бумажная масса из нейтрально-супьфи ной целлюлозы имеет следующий состав, вес.%: Полуфабрикат, сваренный нейтрально-сульфитным способом73,5 Целлюлоза сульфатная небеленая25Проклеивающее вещество0,5 Осадитепь 1,0

16-1816-1816-2О

42-4615-1915-17

7О-7575-вО

О,1680,175

145144

0,230,23

5,6

2,65

2,55 Известная бумажная масса имеет слеющий состав, вес.%: Полуфабрикат, полученный с использсюанием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока .75 Целлюлоза сульфатная небеленая24 Осадитель1 Предлагаемая бумажная масса имеет дующий состав, вес.%: Полуфабрикат, полученный с .использованием в качестве варочн Я о раствора смеси отработаннсго щелока от нейтрально-сульфитной лолуцеллюлозы и едкого натра74 Целлюлоза сульфатная небеленая25Осадитель1 Из подученных бумажных масс отливаобразцы бумаги для гофрирования. . Основные параметры процесса и показаи бумаги для гофрирования представы в табл. 4. Степень помопа, массы, ШР16-18 16-18 15-17 Время размола,, мин45-50 Прочность полотна во влажном состоянии, м 6О Межвопоконные сипы 0,159 связи, кг/мм0,145 143 Масса 1 м , г141 Топщина, мм .0,24 О,23 Сопротивпение продав- пиванию, кгс/см 5,68 5,79 Сопротивление ппоскост- ному сжатию, кгс/см 3,22 3,48 Пример 5. Полуфабрикат получ ют в лабораторных условиях, аналогия но примеру 4. Бумажная масса из нейтрально-суль фитной целлюлозы имеет следующий сос тав, вес.%: Полуфабрикат, сваренный нейтрально-сульфитным способом88,5 Цепаюлоза сульфатная небеленая10,0 Проклеивающее вещество0,5 Осадитель1,О Известная бумажная масса, имеет с дующий состав, вес,%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока89 Целлюлоза сульфатная небепеная1ООсадитель1,О Предлагаемая бумажная масса имее следующий состав, вес.%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси

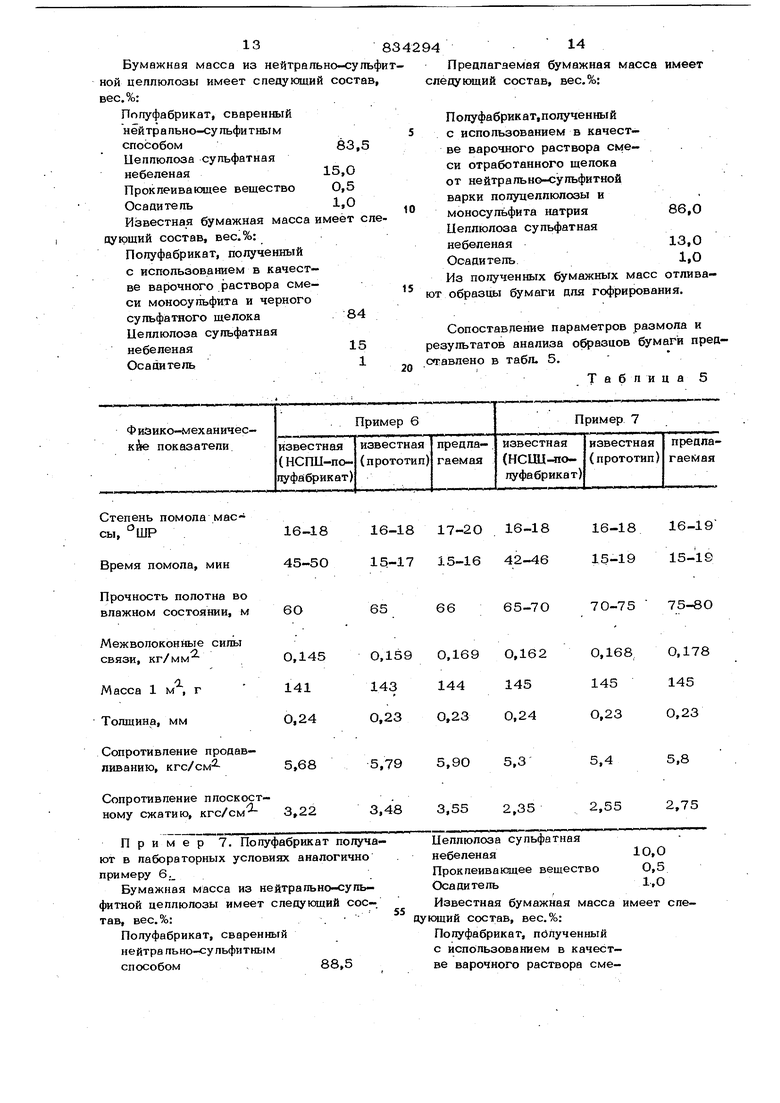

Таблица 17-19 16-18 16-18 16-20 15-17 42-46 15-19 1-5-18 65-7О 70-75 75-8О 0,1670,1620,168 0,176 144145145144 О,23О,240,230,23 5,45,7 5,855,3 3,522,352,55 2,7О отработанного раствора от нейтрапьно упьфитной варки и щелочной добавки едкого натра94,О Целлюлоза сульфатная небеленая5,0 Осадитель1,0 Из полученных бумажных масс отливат образцы бумаги для гофрирования. Основные параметры процесса и покаатели бумаги для гофрирования представены в табл. 4 Пример 6. В лабораторных условиях полуфабрикат, сваренный нейтральносульфитным способом, а также известный полуфабрикат и волокнистый полуфабрикат высокого выхода, сваренный с использованием смеси отработанного щелока от нейтрально-сульфитной варки и моносульфита натрия, pa3ManbiBatoT в две ступени на лабораторной дисковой мельнице и в ролле. При этом фиксируют время размола и степень помола массы, определяют прочность полотна во влажном состоянии по Брехту и межволоконные силы связи по Иванову. 13 Бумажная масса из нейтрально-суль ной целлюлозы имеет следующий соста Полуфабрикат, сваренный нейтрально-сульфитным способом83,5 Целлюлоза сульфатная небеленая15,О Проклеивающее вещество0,5 Осадитель1,0 Известная бумажная масса имеет ел дующий состав, вес,%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси моносульфита и черного сульфатного щелока84 Целлюлоза сульфатная небеленая15 Осадитель1

Степень помола массы, ШР

Время помола, мин

Прочность полотна во влажном состоянии, м

Меж волоконные сильт

Пример 7. Полуфабрикат получают в лабораторных условиях аналогично примеру 6.

Бумажная масса из нейтрально-сульфитной целлюлозы имеет следующий сое-/ тав, вес,%:.

Полуфабрикат, сваренный

нейтра пьно-супьфитным

способом.88,5

16-19

18 17-2О 16-18

16-18 15-19 15-19 7 15-16 42-46

75-8О

70-75

66

6 5-7 О

Целлюлоза сульфатная небеленая

Проклеивающее вещество

Осадитель

Известная бумажная масса дующий состав, вес.%:

Полуфабрикат, полученный с использованием в качестве варочного раствора сме14Предлагаемая бумажная масса имеет дующий состав, вес,%: Полуфабрикат.лолученный с использованием в качестве варочного раствора смеси отработанного щелока от нейтрально-сульфитной варки попуцелпюпозы и моносульфита натрия Целлюлоза сульфатная небеленая Осадитель Из полученных бумажных масс отливаобразцы бумаги для гофрирования. Сопоставление параметров размола и ультатов анализа образцов бумаги предвлено в табл. 5. Таблица 5

си моносупьфита и черного .сульфатного щелока89

Целлюлоза сульфатная небеленаяЮ

Осадитель1 0

Предлагаемая бумажная масса имеет следующий состав, вес.%: Полуфабрикат, полученный с использованием в качестве варочного раствора смеси отработанного раствора от нейтрально-сульфитной варки и моносульфита натрия 94,0 Целлюлоза сульфатная небеленая 5,0 С садитель 1,0 Из полученных бумажных масс отливают образцы бумаги для Гофрирования.

Основные параметры процесса и показатели бумаги для гофрирования пред- ставлены в табл. 5.

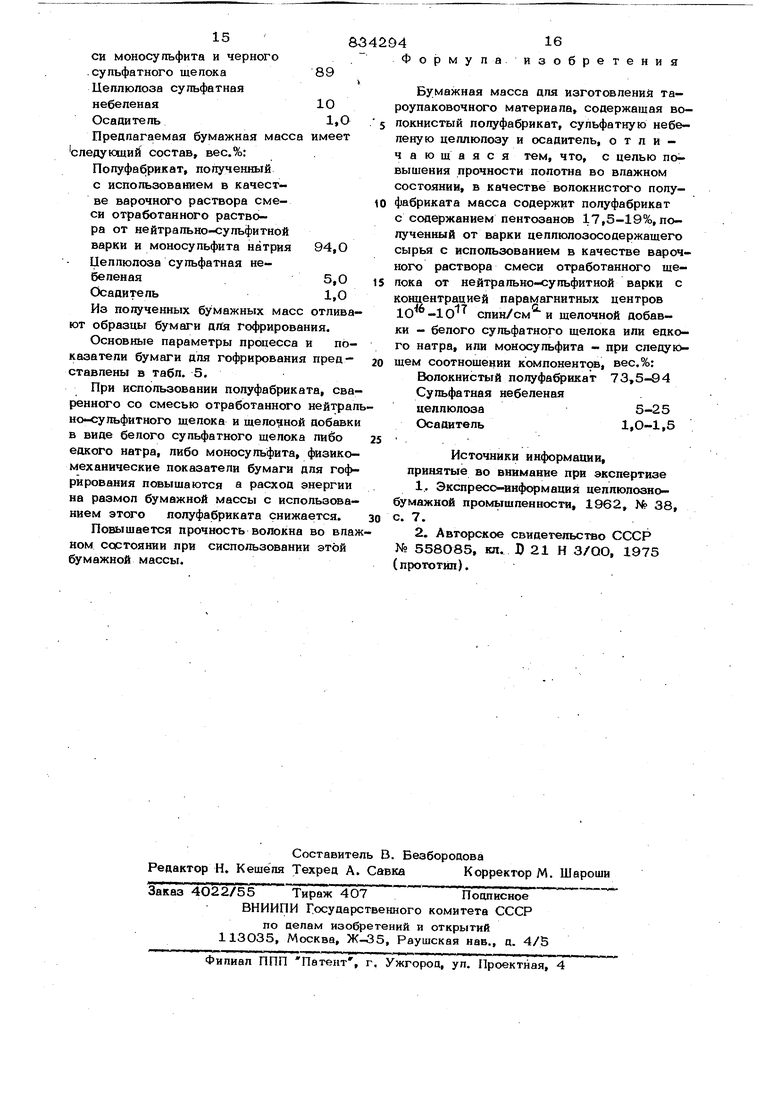

При использовании полуфабриката, сваренного со смесью отработанного нейтралночзульфитного щелока и щелочной добавки в виде белого сульфатного щелока либо едкого натра, либо моносупьфита, физикомеханические показатели бумаги для го(} рйрования повышаются а расход энергии на размол бумажной массы с использованием этого полуфабриката снижается.

Повышается прочность волокна во влажном состоянии при сиспользовании этой бумажной массы.

Формул а изобретения

Бумажная масса для изготовления тароупаковочного материала, содержащая волокнистый полуфабрикат, сульфатную небеленую целлюлозу и осадите ль, отличающаяся тем, что, с целью повышения прочности полотна во влажном состоянии, в качестве волокнистся о полуфабриката масса содержит полуфабрикат с содержанием пентозанов 17,5-19%,полученный от варки целлюлозосодержащего сырья с использованием в качестве варочного раствора смеси отработанного щелока от нейтрально-сульфитной варки с концентрацией парамагнитных центров спин/см и щелочной добавки - белого сульфатного щелока или едкого натра, или моносульфита - при следующем соотношении компонентов, вес.%:

Волокнистый полуфабрикат 73,5-94

Сульфатная небеленая

целлюлоза5-25

Осадитель1,0-1,5

Источники информации, принятые во внимание при экспертизе 1.. Экспресс-информация целлюлознобумажной промьтшпенности, 1962, № 38, с. 7.

Авторы

Даты

1981-05-30—Публикация

1978-05-10—Подача