(54) СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА -НА ОСНОВЕ ГАММА-ОКИСИ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1986 |

|

SU1457277A1 |

| Способ изготовления кобальтированных магнитных частиц на основе гамма - оксида железа для рабочего слоя магнитных носителей информации | 1990 |

|

SU1734947A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СПЛАВА ЖЕЛЕЗО - КОБАЛЬТ | 1993 |

|

RU2035263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2257346C1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| СПОСОБ ОЧИСТКИ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 2002 |

|

RU2244679C2 |

| Способ получения магнитного материала | 1979 |

|

SU1579448A3 |

| Способ получения игольчатой гамма-окиси железа для изготовления магнитных носителей | 1982 |

|

SU1089052A1 |

| КОНТРАСТНОЕ СРЕДСТВО ДЛЯ T И/ИЛИ T МАГНИТНО-РЕЗОНАНСНОГО СКАНИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2471502C1 |

Изобретение относится к порошковой металлургии, в частности, к получению маг-, нитных порошков путем последовательной термической обработки исходных порошков окислов железа в различных средах.

Полученные порошки входят в состав рабочего сло элементов магнитной записи, выполненных в виде лент, дисков, карт и т.п.

Известен способ получения порошка гамма-окиси железа, который предусматривает термообработку игольчатых частиц d или JT - FeOOH в инертной среде при температуре 300-600°С для .их дегидратации, восстановление Водородом d-FeiOs ДО Fe 04 и последующее окисление па воздухе до 1.

В процессе термообработки получают частицы с дефектной структурой (за счет Ьакансий по кислороду), что приводит к понижению остаточной намагниченности и коэрцитивной силы порошка из-за пониженной плотности частиц.

Известен также способ получения магнитных порошков путем их термической обработки в кислородсодержащей среде под высоким давлением при температуре

400°С 2 . Применение высокого давления способствует стабилизации структуры частиц, что приводит к улучшению их магнитных свойств. Однако в случае необходимости получения порошка на основе гаммаокиси железа проводить термообработку окислов при высоком давлении в атмосфере кислорода нельзя из-за возможности обратного перехода f-FeaOa в d-ГегОэ, что резко ухудшает его магнитные характеристики.

Наиболее близким по технической сущности и достигаемому эффекту является способ, который предусматривает модификацию частиц окиси железа кобальтом путем их плакирования с последующей термообработк&й в инертной, восстановительной и окислительной среде 3. Введение кобальта позволяет увеличить магнитную энергию порошка, однако термостабильность его по коэрцитивной силе падает.

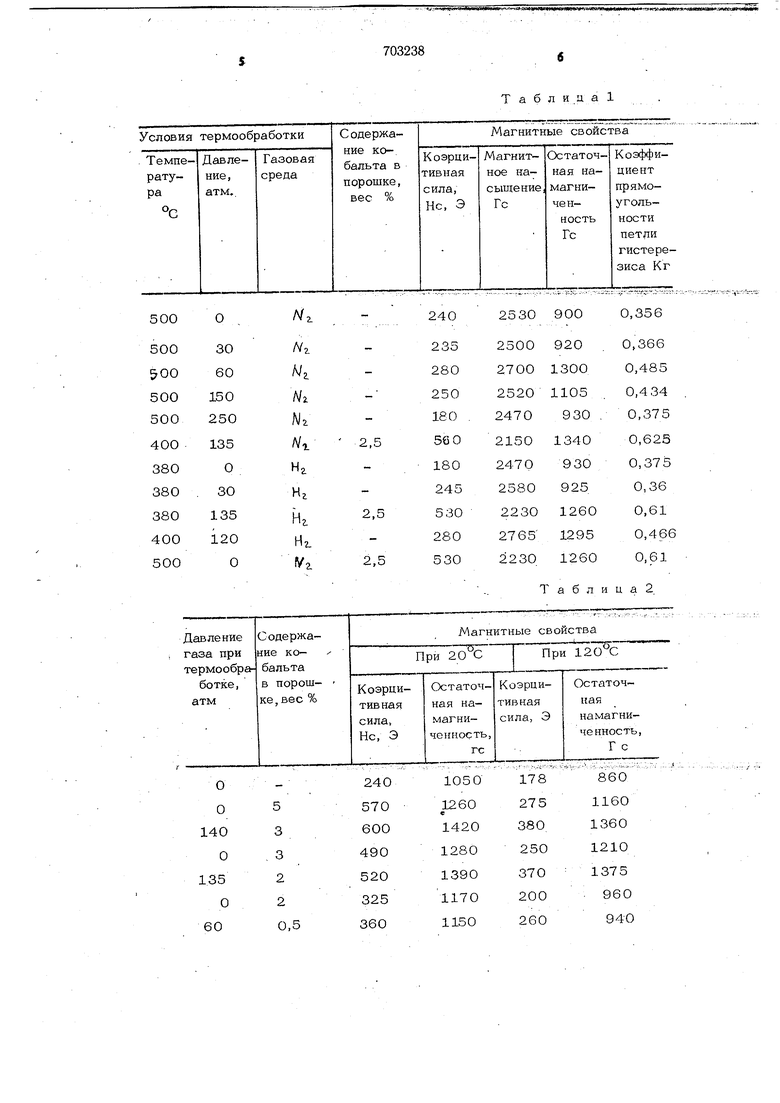

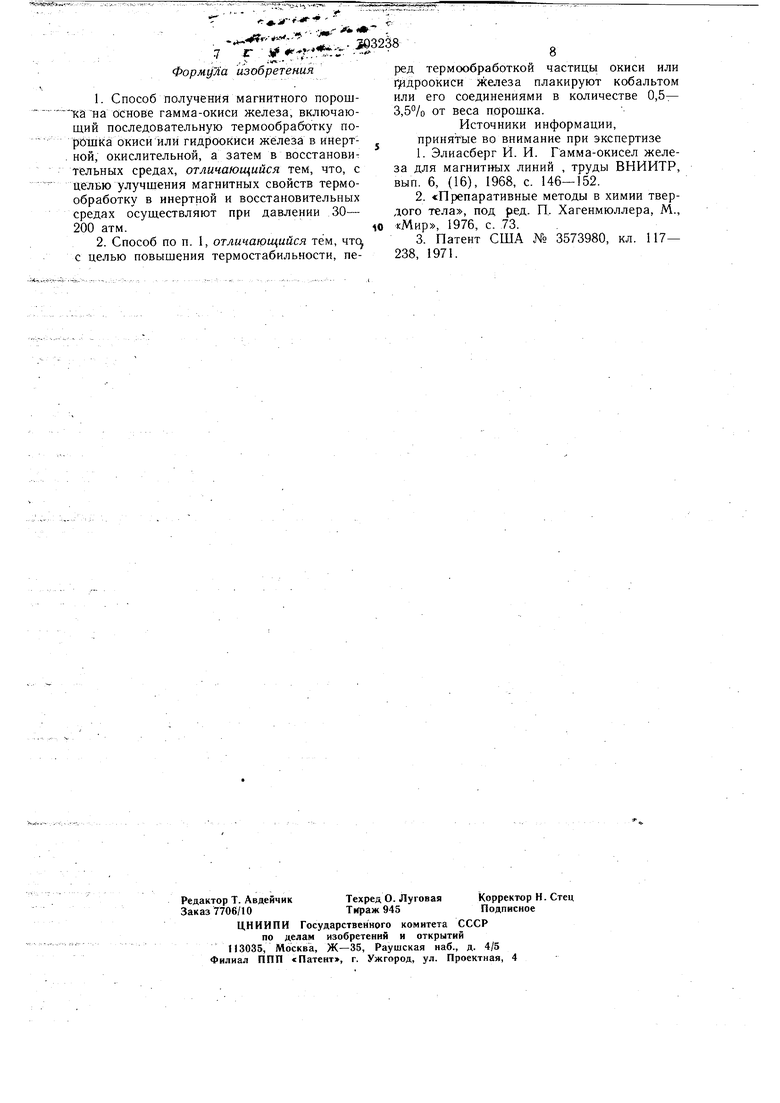

С целью улучшения магнитных свойств предложен способ получения магнитного порошка на основе гамма-окиси железа, который отличается от известного тем, что термообработку в инертной и восстановительной средах осуществляют при давлении 30- 200 атм, а частицы окиси илйгйдрбокйси железа плакируют кобальтом , соединениями в количестве 0,5-3,5/о от веса порошка. Сущность предложенного способа заключается в следующем. Из игольчатых частиц окиси или гидроокиси железа готовят водную суспензию, куда затем приливают при непрерывном перемешивании раствор соли кобальта, например, CoSO4. Затем проводят осаждение на Частицы окиси железа гидроокиси кобальта путем нейтрализации раствора щелочью. Осадок фильтруют, промывают и cyiiiaf при 100°С, после чего сухой порошок помещают в автоклав и термообрабатывают в инертной или восстановительной среде при температуре 350-500°С и давлении 30-200 атм. Применение высокого давле,ни$ в .процессе термообработки повышает диффузионную активность ионов кобальта, что способствует получению более совершенной структуры феррита, а также обеспечивает воз МбЖностБ уменьшения содержания кобальта в порошке при сохранении его высоких магйитных характеристик по сравнению с порошком, полученным известным способом (без применения высокого давления). Применение давления в указанных пределах обусловлено тем, что при давлении менее 30 атм эффект совершенствования структуры не наблюдается, а выше 200 атмпроисходит разрушение игольчатой формы частиц феррита, что приводит к ухудшению магнитных свойств порошка. Наиболее оп тШ111ейй1Г§а р|ИантбГ(;Ш(уёТтадтгат1г -термообработку при давлении 60-150 атм. Пример t 100 г порошка -FejD 5 игольчатой формы размешивают в 1 л водат до образования однородной суспензии. К сус ггеШии ИтрйЛивают пр нёпрёiplifBHOM nepeмешивании раствор CoSOi из расчета получения 2,5% вес. кобальта в порошке. Затем проводят осаждение гидроокиси кобальта йа частицах окиси железа путем добавления 20%-ного раствора аммиака до рН 8,0- 9,0. После перемешивания в течение часа суспензию фильтруют, промывают и сушат. при 100°С. Сухой порошок помещают в автоклав и термообрабатывают в среде водорода в течение 30 минут при температуре 350°С и давлении 135- атм. Пример 2. 100 г nopouiKaoiFeOOH игольчатой формы размешивают в 1 л воды и Проводят осаждение на частицы гидроокиси кобальта аналогично примеру Г. После сушки порошок помещают в автоклав и термообрабатывают в среде азота в течение 30 минут при температуре 500°С и давлении 135 атм. Затем порошок восстанавливают в токе водорода при температуре 350°С и окисляют на воздухе при 200°С. Пример 3. 60 г. а-FeOOH игольчатой формы загружают в автоклав, продувают азотом, а затем термообрабатывают в течение 2 часов в водороде при температуре 350°С и давлении 60 атм. В таблице 1 приведены некоторые магнитные свойства порошка, полученного при различных условиях термообработки. В таблице 2 приведены сравнительные данные по термостабильности порощков гамма-окиси железа, легированных кобальтом, полученных известным 3 и предложенным способами. Таким образом, применение предложенного способа для получения магнитного порбШка на основе гамма-окиси железа, легированного кобальтом, позволяет повысить его термостабильность за счет возможности введения меньшего количества 1 обальта для Достижения таких же магнитных характеристик вследствие применения высокого давления в процессе термообработки порошка.

Л/г

/V2.

А/,

Мг Мг Л/г Нг Иг

Нг

Нг.

г

Таблица

2,5 2,5

Т а б л и ц а 2 ,,....5 - ; ;v. ,... Формула изобретения 1.Способ получения магнитного порош ка на основе гамма-окиси железа, включающий последовательную термообработку поpoTUka окиси или гидроокиси железа в инерт. ной, окислительной, а затем в восстановительных средах, отличающийся тем, что, с целью улучшения магнитных свойств термообработку в инертной и восстановительных средах осуществляют при давлении 30- 200 атм. 2.Способ по п. 1, отличающийся тем, чтс с целью повыщения термостабильности, пе8ред термообработкой частицы окиси или Г Дpooкиcи келеза плакируют кобальтом или его соединениями в количестве 0,5 3,5°/о от веса порошка. Источники информации, принятые во внимание при экспертизе 1.Элиасберг И. И. Гамма-окисел железа для магнитных линий , труды ВНИИТР, вып. 6, (16), 1968, с. 146-152. 2.«Препаративные методы в химии твердого тела, под ред. П. Хагенмюллера, М., кМир, 1976, с. 73. 3.Патент США № 3573980, кл. 117- 238, 1971.

Авторы

Даты

1979-12-15—Публикация

1976-10-25—Подача