Изобретение относится к способам получения магнитного материала, используемого для магнитной записи, содержащего магнитную окись железа, поверхностно модифицированную кобальтом, ионами другого металла, например хрома, и ионами двухвалентного железа.

Магнитный материал этого изобретения найдет применение при магнитном копировании, например при высокоскоростной печати, накоплении данных (диски и ленты) и магнитной записи в виде звуко- и видеолент.

Целью изобретения является обеспечение минимальной потери отношения ориентации и М-фактора в интервале -1,0. и +1,0 0

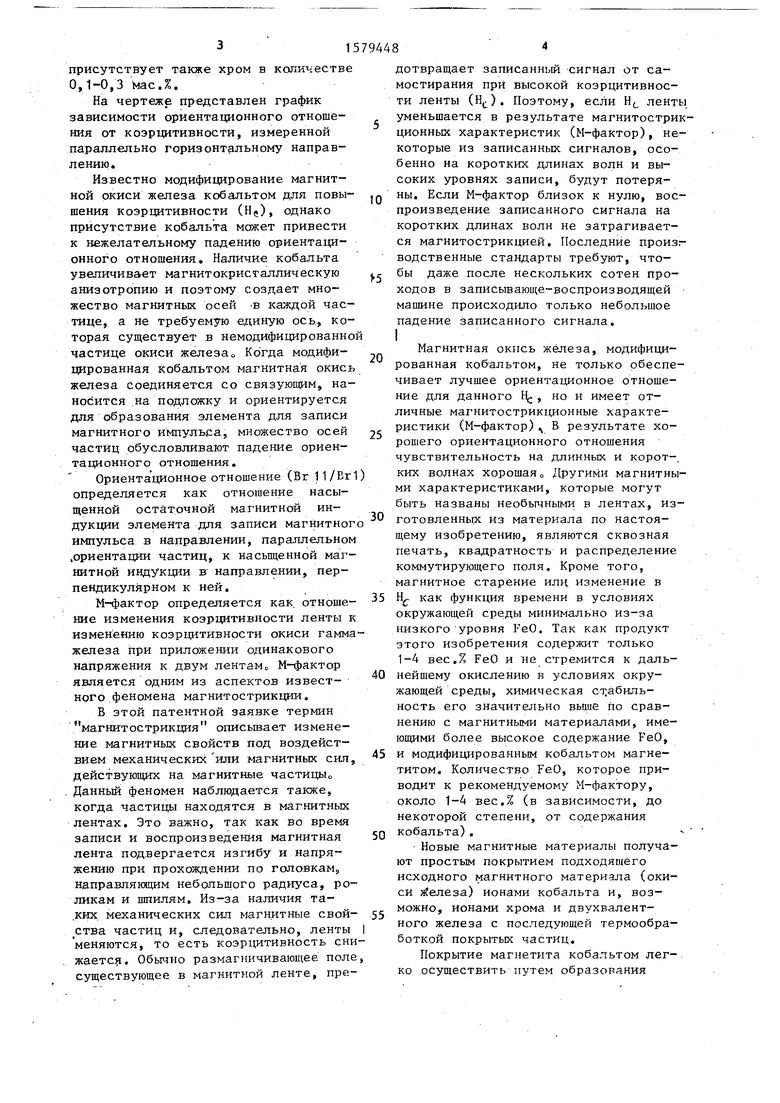

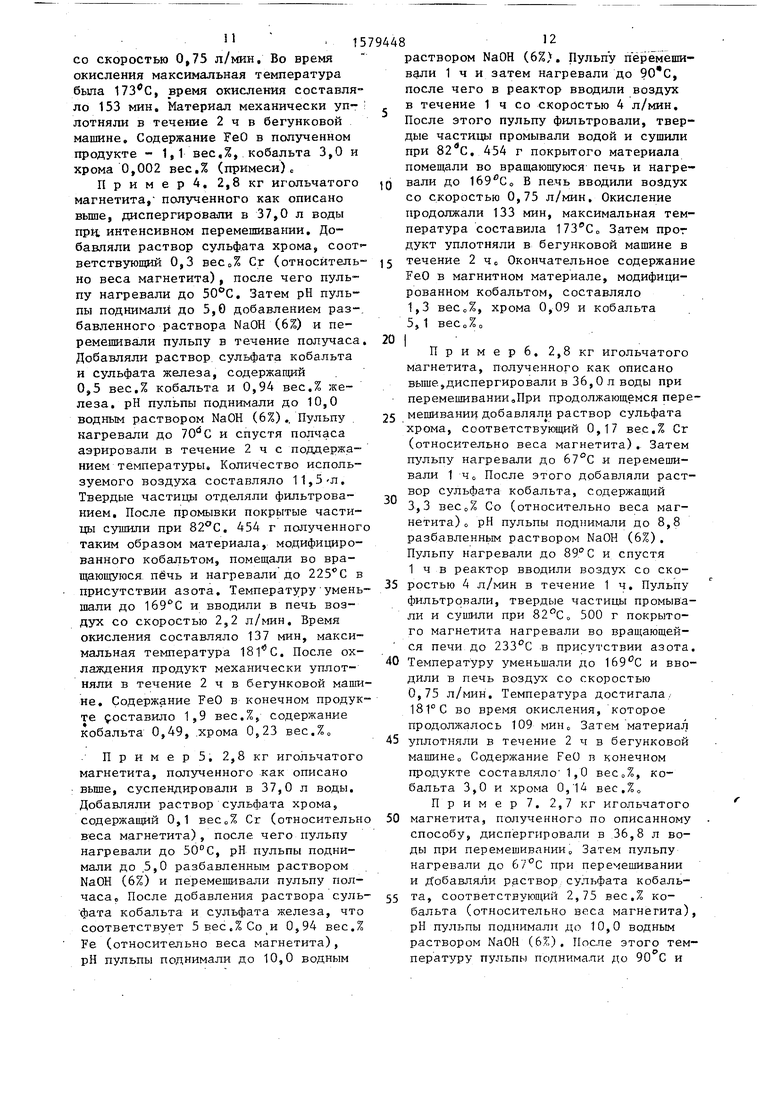

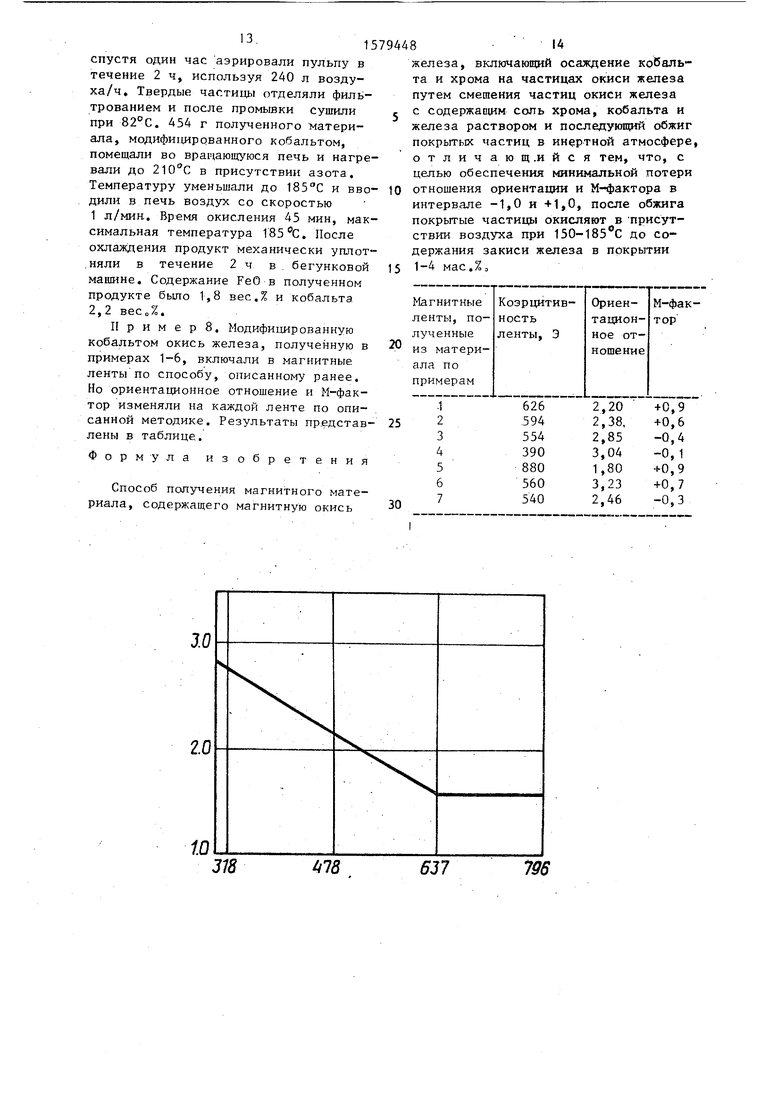

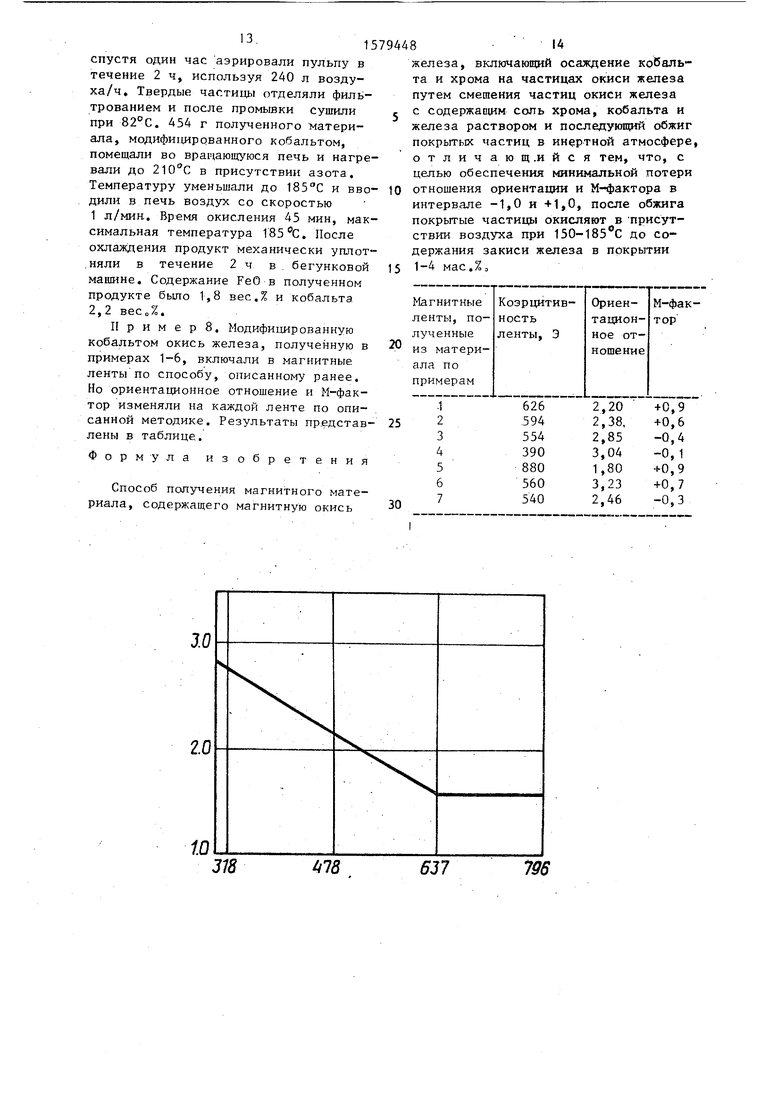

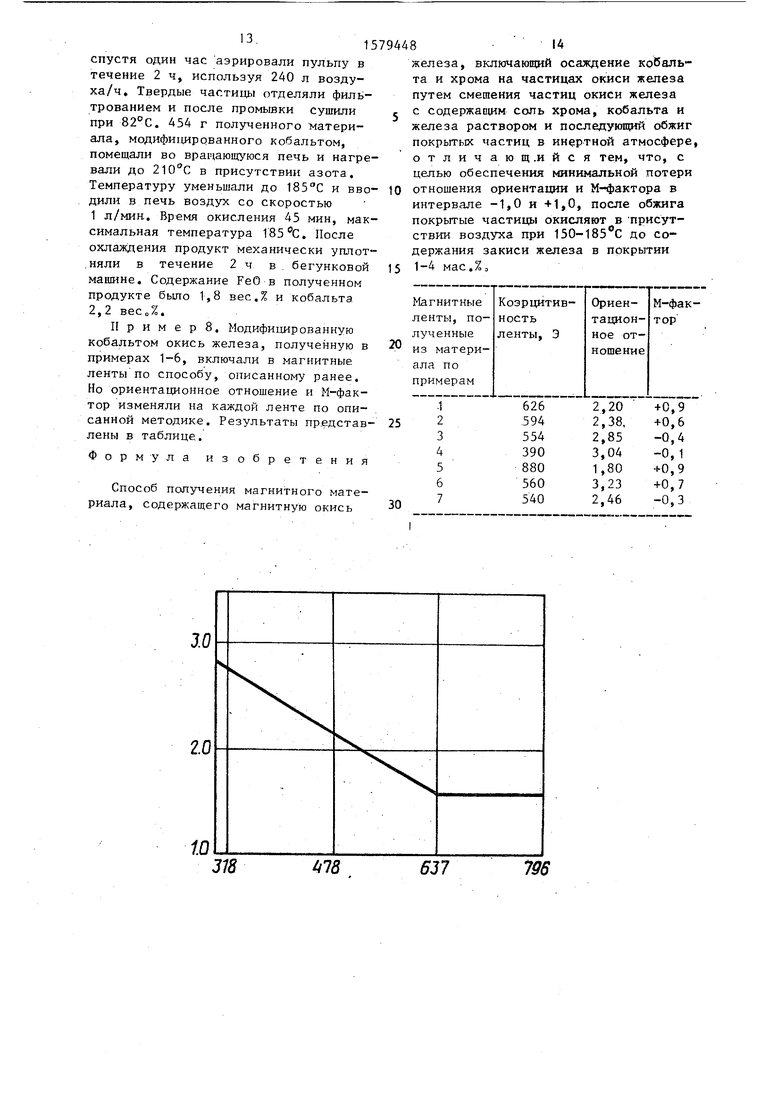

Изобретение позволяет получить магнитный материал из магнитной окиси железа, модифицированной по меньшей мере 0,5 мас.% кобальта, которая со связующим веществом при 75 мас.% образует магнитный записывающий элемент, имеющий ориентаци- онное отношение и значение коэрии- тивности, которые соответствуют значению, равному или более высокому, чем значение координаты на чертеже, и М-фактор в интервале между -1,0 и +1,0, Содержание кобальта может составлять 0,5-10 мас.%. Рекомендуемым магнитным материалом по изобретению является такой, в котором количество кобальта находится в пределах 0,5-5,0 мас.%. В данном матери,ШР

сл |

СО

4Ь

4ь

00

с

присутствует также хром в количестве 0,1-0,3 мас.%.

На чертеже представлен график зависимости ориентационного отношения от коэрцитивности, измеренной параллельно горизонтальному направлению.

Известно модифицирование магнитной окиси железа кобальтом для повышения коэрцитивности (Нв), однако присутствие кобальта может привести к нежелательному падению ориентационного отношения. Наличие кобальта увеличивает магнитокрисгаллическую анизотропию и поэтому создает множество магнитных осей в каждой частице, а не требуемую единую ось, которая существует в немодифицированно частице окиси железа Когда модифицированная кобальтом магнитная окись железа соединяется со связующим, наносится на подложку и ориентируется для образования элемента для записи магнитного импульса, множество осей частиц обусловливают падение ориентационного отношения.

Ориента ционное отношение (Вг 11/Вг1 определяется как отношение насыщенной остаточной магнитной индукции элемента для записи магнитног импульса в направлении, параллельном .ориентации частиц, к насыщенной магнитной индукции в направлении, перпендикулярном к ней.

М-фактор определяется как отношение изменения коэрцитивности ленты к изменению коэрцитивности окиси гамма железа при приложении одинакового напряжения к двум лентам„ М-фактор является одним из аспектов известного феномена магнитострикции,

В этой патентной заявке термин магнитострикция описывает изменение магнитных свойств под воздействием механических или магнитных сил, действующих на магнитные частицы0 Данный феномен наблюдается также, когда частицы находятся в магнитных лентах. Это важно, так как во время записи и воспроизведения магнитная лента подвергается изгибу и напряжению при прохождении по головкам, направляющим небольшого радиуса, роликам и шпилям. Из-за наличия таких механических сил магнитные свой- ства частиц и, следовательно, ленты меняются, то есть коэрцитивность снижается. Обычно размагничивающее поле существующее в магнитной ленте, пре0

5

0

5

0

5

0

5

0

5

дотвращает записанный сигнал от самостирания при высокой коэрцитивности ленты (Нс). Поэтому, если Нс ленты уменьшается в результате магнитострик- ционных характеристик (М-фактор), некоторые из записанных сигналов, особенно на коротких длинах волн и высоких уровнях записи, будут потеряны. Если М-фактор близок к нулю, воспроизведение записанного сигнала на коротких длинах волн не затрагивается магнитострикцией. Последние произ.- водственные стандарты требуют, чтобы даже после нескольких сотен проходов в записывающе-воспроизводящей машине происходило только небольшое падение записанного сигнала.

I

Магнитная окись железа, модифицированная кобальтом, не только обеспечивает лучшее ориентационное отношение для данного Н- , но и имеет отличные магнитострикционные характеристики (М-фактор) В результате хорошего ориентационного отношения чувствительность на длинных и коротких волнах хорошая о Другими магнитными характеристиками, которые могут быть названы необычными в лентах, изготовленных из материала по настоящему изобретению, являются сквозная печать, квадратность и распределение коммутирующего поля. Кроме того, магнитное старение или. изменение в Н. как функция времени в условиях окружающей среды минимально из-за низкого уровня FeO. Так как продукт этого изобретения содержит только 1-4 вес.% FeO и не стремится к дальнейшему окислению в условиях окружающей среды, химическая ст.абиль- ность его значительно выше по сравнению с магнитными материалами, имеющими более высокое содержание FeO, и модифицированным кобальтом магнетитом. Количество FeO, которое приводит к рекомендуемому М-фактору, около 1-4 вес.% (в зависимости, до некоторой степени, от содержания кобальта).

Новые магнитные материалы получают простым покрытием подходящего исходного магнитного материала (окиси зйелеза) ионами кобальта и, возможно, ионами хрома и двухвалентного железа с последующей термообработкой покрытых частиц.

Покрытие магнетита кобальтом легко осуществить путем образования

пульпы магнетита в воде и добавления соответствующего количества ионо кобальта, а также при необходимости- ионов железа с перемешиванием. Наличие ионов железа в покрытии создает преимущество, заключающееся в том, что добавление небольшого количества (до 1 вес.% ионов двухвалентного железа) повышает Нр, получаемое в результате присутствия данного количества кобальта.

Если необходимо покрытие хромом, хромовая соль добавляется к пульпе магнетита и адсорбция хрома на магнетите осуществляется путем нагрева. Хром может осаждаться регулированием рН пульпы до 6 при нагреве или без него. Впоследствии добавляются кобальтовые и (не обязательно) железные ионы и рН пульпы регулируется до 10, чтобы осадить ионы кобальта или кобальта и железа на частице магнетита.

В это время пульпу можно аэрировать, но аэрация может и не проводиться. Затем продукт фильтруется, промывается и сушится на воздухе при атмосферном давлении. Поверхностно покрытые частицы нагреваются в закрытой печи и окисляются до требуемого уровня FeO. Продукт может отжигаться перед окислением. Отжиг желателен, если необходима большая- диффузия кобальта в частицу, чем во время окисления. Преимущество такой диффузии заключается в том, что ко- эрцитивность можно регулировать до нужного уровня, независимо от небольших отклонений исходного материала и этапа покрытия. Окисление обычно выполняется при 150-185°С на воздухе до содержания закиси железа в покрытии 1-4 мас.%,Согласно изобретению рекомендуется дополнительное покрытие частиц ионами хрома. Хотя точный механизм не известен, считаем, что хром на поверхности магнетита препятствует быстрой диффузии кобальта в частицу. Медленная диффузия не является необходимой для получения продукта по изобретению, она используется во время термообработки магнетита, модифицированного кобальтом, для более легкого контроля магнитных свойств. Добавление хрома повышает химическую стабильность конечного продукта. Хотя хром - рекомендуемый ион, используемый в качестве контв

1579448

рольного агента, ионы

кремнезема и

5

0

5

0

возможно, других металлов, также могут использоваться для этой цели.

Магнетиты, пригодные для использования в качестве исходного материала, должны хорошо ориентироваться в магнитном записывающем элементе. Та- 0 кими, например, являются приготовленные из игольчатого альфа- или гам- ма-FeOOH путем дегидратации и восстановления при 225-550рС. Восстанавливающей атмосферой может быть водород, окись углерода и т.п. С точки зрения безопасности и удобства желательно выполнять восстановление восстанавливающими газами, образованными термическим разложением гидрофобных алифатических монокарбоновых кислот. Такие условия восстановления известны.

В качестве источника кобальта могут использоваться растворимые в воде соли кобальта, например хлорид, сульфат или нитрат кобальта. Соль железа, используемая в качестве источника ионов железа, можно выбирать из сульфата, хлорида, нитрата или других солей двухвалентного железа. Если требуется покрытие хромом, его источником должна быть растворимая в воде соль, например сульфат, хлорид или нитрат хрома.

В типичной конструкции изобретения

5 исходный материал из игольчатого магнетита готовят из гамма-FeOOH путем дегидратации и последующего восстановления при температурах 226-538°С. Гамма-FeOOH получают осаждением соли железа, желательно хлорида железа, щелочью. Концентрация водного раствора соли железа составляет 30-85 г хлорида двухвалентного железа на литр. Может применяться следующая

5 ше.иочь; NaOH, КОН, Са(ОН) , №ЦОН, NH3.Затравочные кристаллы получают осаждением от половины до трети ионов двухвалентного железа. Затем частицы растят до требуемого размера

0 добавлением дополнительных количеств щелочи для осаждения оставшихся ионов двухвалентного железа во время роста, затравки или генерации. Во время об- разования затравки температура не

5 должна превышать 30°С, а на стадии генерации - 60°С. рН должно поддерживаться ниже 4,0 на обеих стация. Во время образования зародыгаоп и генерации необходимы механическое ru-pe0

мешивание и аэрация. Стадию генерации желательно продолжать в течение 2- 10 ч.

Магнитный материал по изобретению рекомендуется готовить измельчением иглообразного магнетита и диспергированием его в воде при перемешивании. Соль хрома (рекомендуется сульфат хрома) добавляют в количестве 0,17 вес.% хрома от веса магнетита. Пульпу нагревают до 50-70бС. рН пуль- пы доводят до 5,0 водным NaOH, если нужно. После адсорбции хрома раствор сульфата кобальта и сульфата двух- валентного железа, содержащий 3,3% кобальта и 0,9% Fe4 (проценты от веса магнетита), добавляется в реактор. Затем рН пульпы поднимают до 10 разбавленным раствором NaOH, Температу- ра повышается до 65-90°С и поддерживается в течение часа0 Материал фильтруют, промывают и сушат при температуре ниже 85°С. Высушенный продукт затем отжигают в инертной атмосфере при 150-300°С, после чего окисляют газом, содержащим кислород, желательно воздухом, при 150-185°С до содержания FeO в интервале 1,0-4,0%. Затем продукт размалывают, например, в шаровой, роликовой мельнице или смесителе с бегунами, чтобы уменьшить степень агломерации частиц. После этого магнитный материал по изобретению готов для включения в магнитньй записывающий элемент. Можно использовать любое подходящее связующее, например, описанные в патентах США № 2711901 и № 4018882.

Для оценки магнитные ленты, содер- жащие магнитный материал по изобретению, изготавливали из лабораторного винилового сополимера, состав которого приведен ниже, используя 75 вес. от загрузки магнитного материала.

Ингредиенты, указанные в весовых частях, смешивали и вводили в шаровую мельницу.

Магнитная окись железа,

модифицированная ко-

бальтом84Q

Метилабиетино-малеиновый гликолевый эстер 60

Виниловая смола (13% винилацетата, 87% винилхлоридного сополимера) 120

Пластификатор (линейная

высокомолекулярная полиэстерная смола, получен

5 Q

о $

п

5

ная взаимодействием двухосновной кислоты с двухатомным алифатическим спиртом)60 Метилизобутиловый кетон 500 Толуол500 Диоктилсульфосукцинат натрия 33,5 Смесь измельчается шарами в течение 48 ч до получения продукта вязкостью, примерно 95 ед, Кребса. Затем состав наносится в соответствии с известной технологией на полиэтиленовое терефталатное основание в виде трехдюймовой полосы. Хотя нанесенное покрытие еще влажное, его пропускают через магнитное поле, чтобы ориентировать частицы известным образом, после чего полоса сушится и лощится, обжимается или полируется. Наконец, ее разрезают в длину и наматывают на ролики или катушки с натяжением. Обычная толщина покрытия составляет 0,10-0,60 мм и в специальных примерах, представленных в настоящей заявке, составляет около 0,40 мм.

Ориентационное отношение и коэр- цитивность измеряли на диске 1/4 дюйма, вырезанном из ленты, содержащей магнитную окись железа, модифицированную кобальтом, как рекомендовалось выше. Такой диск помещали в вибрационный магнитометр (VSM) так, что налагаемое магнитное поле было параллельно ориентированию частиц в ленте, и производили магнитное насыщение до 9 кЭ о Затем приложенное поле уменьшали до нуля и получали параллельную остаточную индукцию насыщения (Вг 11). После этого диск поворачивали так, что частицы устанавливались перпендикулярно направлению поля, и снова насыщали до 9 кЭ,

После уменьшения поля до нуля может измеряться перпендикулярная остаточная индукция насыщения (Вг 1). Ориентационное отношение определяется делением Вг 11 на Вг 1.

Для измерения коэрцитивности диск насыщают до 9 кЭ в параллельном направлении,, Коэрцитивность - это значение прилагаемого магнитного поля, при котором остаточная магнитная индукция равна нулю.

М-фактор измеряют на магнитных лентах, используя точньй В-Н-метр. Этот прибор должен чувствовать разницу в Не в 1 3 и мрньше. Максимальное

прикладываемое поле должно превышать коэрцитизность в два-три раза. Изменение Нс при напряжении ленты измеряется:

1)приложением данного напряжения к ленте и измерением Нс через 10 cj

2)немедленным снятием напряжения и повторным измерением Hft через 10 с

3)повторением этапов 1 и 2, что- бы гарантировать точность.

Изменение Не ( fiHc) представляет собой среднее Нс, полученное в этапе 1, минус среднее Нс, полученное в этапе 2. Напряжение должно быть дос- таточно высоким, чтобы получить значительные изменения Нс, по крайней мере для эталонной ленты, но и достаточно низким, чтобы не произошли заметные деформации в

Изменения Не при напряжении измеряются на эталонной ленте из окиси гамма-железа и на испытуемой ленте при следующих условиях:

1)немагнитная подкладка и ее тол- щина, толщина покрытия и состав покрытия должны быть одинаковыми на эталонной и испытуемой лентах;

2)к обеим лентам должно прикладываться одинаковое напряжение;

3)все измерения должны выполняться при одинаковой температуре, желательно при 15-30°С,

М-фактор - отношение ДНС в испытуемой ленте к ДНС эталонной ленты.

Содержание FeO измеряли, используя известное цериевое титрование с применением сульфата церия в качеств окисляющего агента. Содержание хрома и кобальта измеряли атомной абсорб- цией на оборудовании, имеющем ошибку или точность . 5% от определяемого количества; то есть в примере 1 количество кобальта и ошибка 3,5+0,175.

Следующие примеры иллюстрируют изобретение.

Пример 1. 360 кг измельченного магнетита, полученного как описано выше, диспергировали в 1210 л воды при температуре окружающей среды с активным перемешиванием. Пульпу разбавляли до 4160 л водой и добавляли 4,1 кг CrSCv 7 Н90 (0,17 вес.% от магнетита). Температуру поднимали до 66 6С и перемешивали пульпу в течение часа. Добавляли 760 л раствора, содержащего 19,1 кг FeS04 7 HaO и 62,2 кг CoSO 7 , что соответствует 1,0 весД ионов Fe и 3,64 вес.%

Q

c 0

5

0

5

о

$

5

Со от веса магнетита, рН раствора повышали до 9,2 разбавленным NaOH (6% NaOH) раствором и перемешивали пульпу в течение часа при , Твердые частицы отделяли фильтрованием, промывали и сушили при 82 °С-454 г подученного таким образом покрытого магнетита помещали во вращающуюся печь и нагревали до 236°С. Температуру снижали до 150°С и вводили в печь воздух со скоростью 1,5 л/мин. Во время окисления температура достигала 195°0, время окисления составляло 4 3/4 ч. После охлаждения материал уплотняли в течение 2 ч в бегунковой машине Конечный продукт имел содержание FeO 2,9 вес0%, кобальта 3,5 и хрома 0,18 вес.%.

Нример2. 57 л пульпы из примера 1 брали перед фильтрацией и аэрировали в течение 4 ч пропусканием воздуха со скоростью 4 л/мин. Затем эту пробу фильтровали, промывали и сушили при 82РС. 454 г покрытого магнетита помещали во вращающуюся печь и нагревали до 228°С. Температуру снижали до 150°С и вводили воздух со скоростью 1,5 л/мин,, Максимальная температура, достигаемая во время окисления, была 180°С, время окисления составило 3 2/3 ч. Затем материал механически уплотняли в течение 2 ч в бегунковой машине Содержание FeO в полученном продукте 2,6 , кобальта 3,4 и хрома 0,17 весГ.%,,

II р и м е р 3 о Игольчатый магнетит в количестве 2,8 кг, полученный как описано выше, диспергировали в 37,0 л воды. Пульпу нагревали до при перемешивании, добавляли раствор, содержащий сульфат кобальта и сульфат железа, соответствующий 3,3 вес.% кобальта и 1,0 вес„% ионов железа (по отношению к магнетиту)„ рН пульпы поднимали до 10,0 разбавленным раствором NaOH (6% NaOH)0 Температуру поднимали до 90°С и после перемешивания в течение 1 ч аэрировали пульпу в течение 2 ч со скоростью подачи воздуха 240 л/ч при неизменной температуре. Твердые частицы отделяли фильтрацией и после промывки водой сушили материал при 82°С0 454 г покрытого магнетита помещали во вращаю- щуюся печь и нагревали до 206°С в потоке азота Затем температуру уменьшали до 175°С и вводили в печь воздух

n

со скоростью 0,75 л/мин. Во время окисления максимальная температура была 173СС, время окисления составляло 153 мин. Материал механически уплотняли в течение 2 ч в бегунковой машине. Содержание FeO в полученном продукте - 1,1 вес,%, кобальта 3,0 и хрома 0,002 вес.% (примеси)

П р и м е р 4. 2,8 кг игольчатого магнетита, полученного как описано выше, диспергировали в 37,0 л воды при, интенсивном перемешивании. Добавляли раствор сульфата хрома, соот-раствором NaOH (6%). Пульпу перемешивали 1 ч и затем нагревали до , после чего в реактор вводили воздух в течение 1 ч со скоростью 4 л/мин. После этого пульпу фильтровали, твердые частицы промывали водой и сушили при . 454 г покрытого материала помещали во вращающуюся печь и нагревали до 169°С0 В печь вводили воздух со скоростью 0,75 л/мин. Окисление продолжали 133 мин, максимальная тем10

пература составила 173еС„ Затем прот дукт уплотняли в бегунковой машине в

ветствующий 0,3 вес0% Сг (относитель- 15 течение 2 чс Окончательное содержание

но веса магнетита), после чего пульпу нагревали до 50°С. Затем рН пульпы поднимали до 5,0 добавлением разбавленного раствора NaOH (6%) и перемешивали пульпу в течение получаса. Добавляли раствор сульфата кобальта и сульфата железа, содержащий 0,5 вес.% кобальта и 0,94 вес.% железа. рН пульпы поднимали до 10,0 водным раствором NaOH (6%). Пульпу нагревали до 70dC и спустя полчаса аэрировали в течение 2 ч с поддержанием температуры. Количество используемого воздуха составляло 11,5 Л. Твердые частицы отделяли фильтрованием. После промывки покрытые частицы сушили при 82°С. 454 г полученного таким образом материала, модифицированного кобальтом, помещали во вращающуюся печь и нагревали до 225°С в присутствии азота. Температуру уменьшали до 169°С и вводили в печь воздух со скоростью 2,2 л/мин. Время окисления составляло 137 мин, максимальная температура . После охлаждения продукт механически уплотняли в течение 2 ч в бегунковой машине. Содержание FeO в конечном продукте составило 1,9 вес.%, содержание кобальта 0,49, хрома 0,23 вес.%0

Пример 5, 2,8 кг игольчатого магнетита, полученного как описано выше, суспендировали в 37,0 л воды. Добавляли раствор сульйата хрома, содержащий 0,1 вес„% Сг (относительно веса магнетита), после чего пульпу нагревали до 50°С, рН пульпы поднимали до 5,0 разбавленным раствором NaOH (6%) и перемешивали пульпу полчаса. После добавления раствора сульфата кобальта и сульфата железа, что соответствует 5 вес.% Со и 0,94 вес.% Fe (относительно веса магнетита), рН пульпы поднимали до 10,0 водным

FeO в магнитном материале, модифицированном кобальтом, составляло 1,3 вес0%, хрома 0,09 и кобальта 5,1 вес0%о

20

30

Пример 6. 2,8 кг игольчатого магнетита, полученного как описано выше,диспергировали в 36,0 л воды при перемешивании„При продолжающемся пере25 мешивании добавляли раствор сульфата хрома, соответствующий 0,17 вес.% Сг (относительно веса магнетита). Затем пульпу нагревали до 67°С и перемешивали 1 ч о После этого добавляли раствор сульфата кобальта, содержащий 3,3 вес„% Со (относительно веса магнетита) рН пульпы поднимали до 8,8 разбавленным раствором NaOH (6%). Пульпу нагревали до 89°С и спустя 1 ч в реактор вводили воздух со ско35 ростью 4 л/мин в течение 1 ч. Пульпу фильтровали, твердые частицы промывали и сушили при 82°С0 500 г покрытого магнетита нагревали во вращающейся печи до 233°С в присутствии азота.

40 Температуру уменьшали до 169°С и вводили в печь воздух со скоростью 0,75 л/мин. Температура достигала 181°С во время окисления, которое продолжалось 109 мин„ Затем материал

45 уплотняли в течение 2 ч в бегунковой машине о Содержание FeO Б конечном продукте составляло 1,0 , кобальта 3,0 и хрома 0,14 вес.%„

Пример. 2,7 кг игольчатого

50 магнетита, полученного по описанному способу, диспергировали в 36,8 л воды при перемешивании„ Затем пульпу нагревапи до 6/°С при перемешивании и Добавляли раствор сульфата кобаль55 та, соответствующий 2,75 вес,% кобальта (относительно веса магнетита), рН пульпы поднимали до 10,0 водным раствором NaOH (67), Поспе этого температуру пульпы поднимали до 90°С и

57944812

раствором NaOH (6%). Пульпу перемешивали 1 ч и затем нагревали до , после чего в реактор вводили воздух в течение 1 ч со скоростью 4 л/мин. После этого пульпу фильтровали, твердые частицы промывали водой и сушили при . 454 г покрытого материала помещали во вращающуюся печь и нагревали до 169°С0 В печь вводили воздух со скоростью 0,75 л/мин. Окисление продолжали 133 мин, максимальная тем10

пература составила 173еС„ Затем прот дукт уплотняли в бегунковой машине в

FeO в магнитном материале, модифицированном кобальтом, составляло 1,3 вес0%, хрома 0,09 и кобальта 5,1 вес0%о

Пример 6. 2,8 кг игольчатого магнетита, полученного как описано выше,диспергировали в 36,0 л воды при перемешивании„При продолжающемся перемешивании добавляли раствор сульфата хрома, соответствующий 0,17 вес.% Сг (относительно веса магнетита). Затем пульпу нагревали до 67°С и перемешивали 1 ч о После этого добавляли раствор сульфата кобальта, содержащий 3,3 вес„% Со (относительно веса магнетита) рН пульпы поднимали до 8,8 разбавленным раствором NaOH (6%). Пульпу нагревали до 89°С и спустя 1 ч в реактор вводили воздух со скоростью 4 л/мин в течение 1 ч. Пульпу фильтровали, твердые частицы промывали и сушили при 82°С0 500 г покрытого магнетита нагревали во вращающейся печи до 233°С в присутствии азота.

Температуру уменьшали до 169°С и вводили в печь воздух со скоростью 0,75 л/мин. Температура достигала 181°С во время окисления, которое продолжалось 109 мин„ Затем материал

уплотняли в течение 2 ч в бегунковой машине о Содержание FeO Б конечном продукте составляло 1,0 , кобальта 3,0 и хрома 0,14 вес.%„

Пример. 2,7 кг игольчатого

магнетита, полученного по описанному способу, диспергировали в 36,8 л воды при перемешивании„ Затем пульпу нагревапи до 6/°С при перемешивании и Добавляли раствор сульфата кобальта, соответствующий 2,75 вес,% кобальта (относительно веса магнетита), рН пульпы поднимали до 10,0 водным раствором NaOH (67), Поспе этого температуру пульпы поднимали до 90°С и

спустя один час аэрировали пульпу в течение 2 ч, используя 240 л воздуха/ч. Твердые частицы отделяли фильтрованием и после промывки сушили при 82°С. 454 г полученного материала, модифицированного кобальтом, помещали во вращающуюся печь и нагревали до 210°С в присутствии азота. Температуру уменьшали до 185°С и вводили в печь воздух со скоростью 1 л/мин. Время окисления 45 мин, максимальная температура 185°С. После охлаждения продукт механически уплотняли в течение 2ч в бегунковой машине. Содержание FeO в полученном продукте было 1,8 вес.% и кобальта 2,2 вес0%.

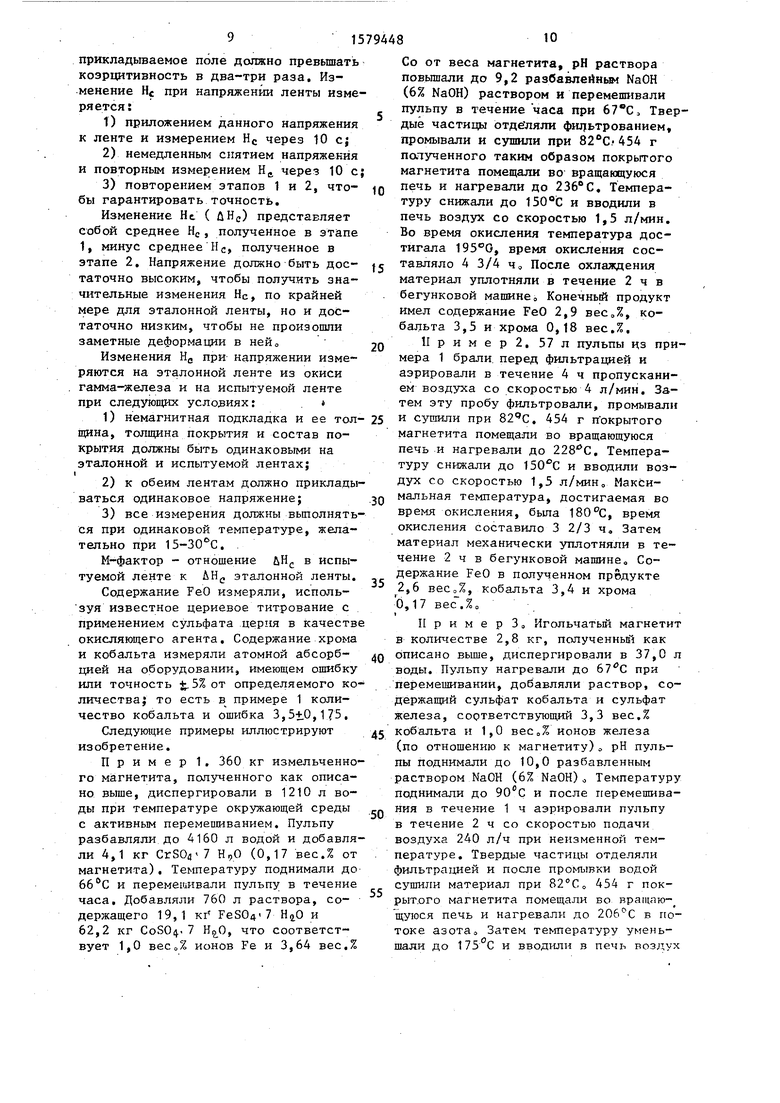

Примерв. Модифицированную кобальтом окись железа, полученную в примерах 1-6, включали в магнитные ленты по способу, описанному ранее. Но ориентационное отношение и М-фак- тор изменяли на каждой ленте по описанной методике. Результаты представлены в таблице.

Формула изобретения

Способ получения магнитного материала, содержащего магнитную окись

железа, включающий осаждение кобальта и хрома на частицах окиси железа путем смешения частиц окиси железа

с содержащим соль хрома, кобальта и железа раствором и последующий обжиг покрытых частиц в инертной атмосфере, отличающ.ийся тем, что, с целью обеспечения минимальной потери

отношения ориентации и М-фактора в интервале -1,0 и +1,0, после обжига покрытые частицы окисляют в присутствии воздуха при 150-185°С до содержания закиси железа в покрытии 1-4 мас.%о

Магнитные ленты, полученныеиз материала по примерам

Коэрцитив- ность ленты, Э

Ориентационное отношение

М-фак- тор

5

0

1

2 3 4 5 6 7

626 594 554 390 880 560 540

2,20 2,38, 2,85 3,04 1,80 3,23 2,46

+0,9 +0,6 -0,4 -0,1 -(0,9 +0,7 -0,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитного порошка для магнитной записи | 1980 |

|

SU1419510A3 |

| Способ изготовления кобальтированных магнитных частиц на основе гамма - оксида железа для рабочего слоя магнитных носителей информации | 1990 |

|

SU1734947A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2006 |

|

RU2307856C1 |

| Способ получения игольчатой @ -окиси железа для изготовления магнитных носителей | 1979 |

|

SU882939A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО МАГНИТНОГО ОКСИДА ЖЕЛЕЗА | 1993 |

|

RU2061658C1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Способ получения транс-2-замещенных 5-арил-2,3,4,4а,5,9 @ -гексагидро-1 @ -пиридо (4,3- @ ) индолов | 1980 |

|

SU1168094A3 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОЙ ЖИДКОСТИ | 2004 |

|

RU2276420C1 |

Изобретение относится к способам получения магнитного материала, используемого для магнитной записи. Цель изобретения - обеспечение минимальной потери отношения ориентации и М-фактора в интервале между - 1,0 и+1,0. Частицы окиси железа смешивают с раствором, содержащим соль хрома, кобальта и железа, нагревают до 50 - 70°С и проводят осаждение сначала хрома, затем кобальта и железа. Материал фильтруют, промывают и сушат при температуре ниже 85°С. Высушенный продукт затем отжигают в инертной атмосфере при 150 - 300°С, после чего покрытие частицы окисляют в присутствии воздуха при 150 - 185°С до содержания закиси железа в покрытии 1,0 - 4,0 мас.%. 1 ил., 2 табл.

| Патент США № 4067755, кло 148-165, опублик | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1990-07-15—Публикация

1979-10-23—Подача