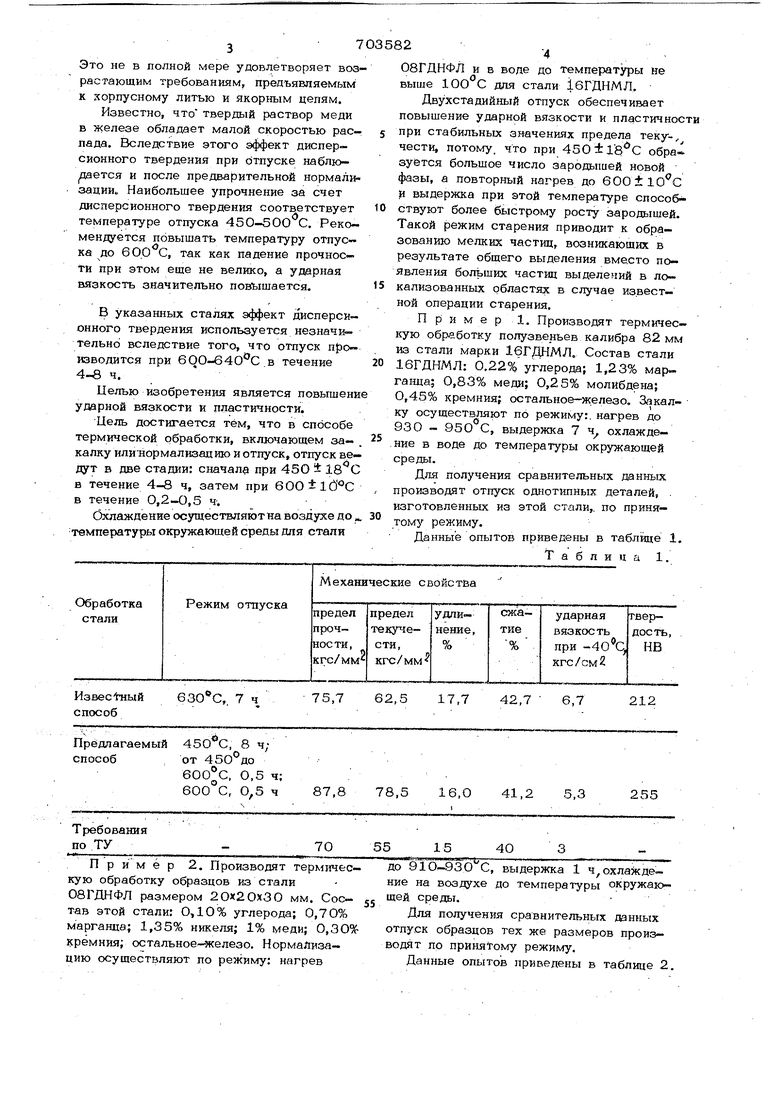

. I- - . Изобретение относится к, машиностроё нию, преимущественно к судостроению; оно может быть использовано при терми.ческой обработке отливок и проката из . низкоуглеродистьис сталей,. легированн4,1х медью в количестве О,6 2%. В судостроении для изготойления отве ственных деталей весом от 0,01 до 40т В: Bbiui6 применяются .низкоуглеродистУе стали марок 08ГДНФЛ, 16ГДНМЛ. ..Известнъ способы термической обработки нигзкоуглеродистых сталей, легированных медью, заключающиеся в закалке (нормализации) с температуры выше ACj и последующем отпуске при 450-600 С И и E2J. Недостаток известных способов заключается в том, что они не позволяют повысить ударную вязкость и пластичность стали за счет максимального использования эффекта дисперсионного твердения протекающего при отдуске. Известен также способ термической обработки деталей :вз стали 08ГДНФЛ, включающий нормализацию (двойная нормализация для отливок весом от 10 до 40 т), заключающуюся в нагреве до температуры (ЗО-5О°С) иохлаждеНИИ до температуры окружающей среды, пocлejayющий отпуск при 590-65О С в течение 4-8 ч и охлаждение на воздухе до температуры окружающей среды. Отливки из Стали 1бГДНМЛ подвергают нормализации и закалке заключающейся в нагреве до температуры Асд+ + (ЗО-бО С) и охлаждении в воде до температуры окружающей среды, отпус- ку при 6ОО-62ОС в течение 4-6 ч и охлаждению в воде до температуры не выше 100°С 131. Указанный способ термической обработки также не позволяет повысить ударнукз вязкость и пластичность стали и получить стабильные и достаточно высокие значения предела текучести, для 08ГДНФЛ 35 кгс/мм , для 16ГДНМЛ 5 кгс/мм , а также изменять эксплуатационныесвойства в широких прелйла. Это не в полной мере удовлетворяет воз растающим требованиям, предъявляемым к хорпусному литью и якорным цепям. Известно, что твердый раствор меди в железе обладает малой скоростью распада. Вследствие этого эффект дисперсионного твердения при отпуске наблю- ется и после предварительной нормализации. Наибольшее упрочнение за счет дисперсионного твердения соответствует температуре отпуска 450-500 С. Рекомендуется повышать температуру отпуска до бОр С, так как падение прочности при этом еще не велико, а ударная вязкость значительно повышается. В указанных сталях эффект дисперсионного твердения используется незначительно вследствие того, что отпуск про изводится при 6ОО-640 С,в течение 4-8 ч. Целью изобретения является повышени ударной вязкости и пластичности. Цель достигается тем, что в способе термической обработки, включающем за- калку илинормализац ию и отпуск, отпуск ведут в две стадии: сначала при 450 18 С в течение 4-8 ч, затем при в течение 0,2-0,5 ч-. Охлаждение осуществляют на воздухе д о температуры окружающей среды для стали 7 2 4. 08ГДНФЛ и в воде до температуры не выше для стали 1бГДНМЛ. Двухстадийный отпуск обеспечивает повышение ударной вязкости и пластичности при стабильных значениях предела текучести, потому, что при 4501Г8 С обра зуется большое число зародышей новой фазы, а повторный нагрев до 600 и выдержка при этой температуре способ ствуют более быстрому росту зародышей. Такой режим старения приводит к образованию мелких частиц, возникающих в результате общего выделения вместо появления больших частиц выделений в локализованных областях в случае известной операции старения. Пример 1. Производят термическую обрв-ботку полузвеньев калибра 82мм из стали марки 16ГДНМЛ. Состав стали 16ГДНМЛ: 0.22% углерода; 1,23% марга1ща; 0,83% меди; 0,25% молибдена; 0,45% кремния; остальное-железо. Закалку осуществляют по режиму:, нагрев до 930 - 950 С, выдержка 7 ч охлаждение в воде до температуры окружающей среды.. Для получения сравнительных данных производят отпуск однотипных деталей, . изготовленных на этой стали,, по принятому режиму. Данные опытов приведены в таблице 1. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2015 |

|

RU2598021C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

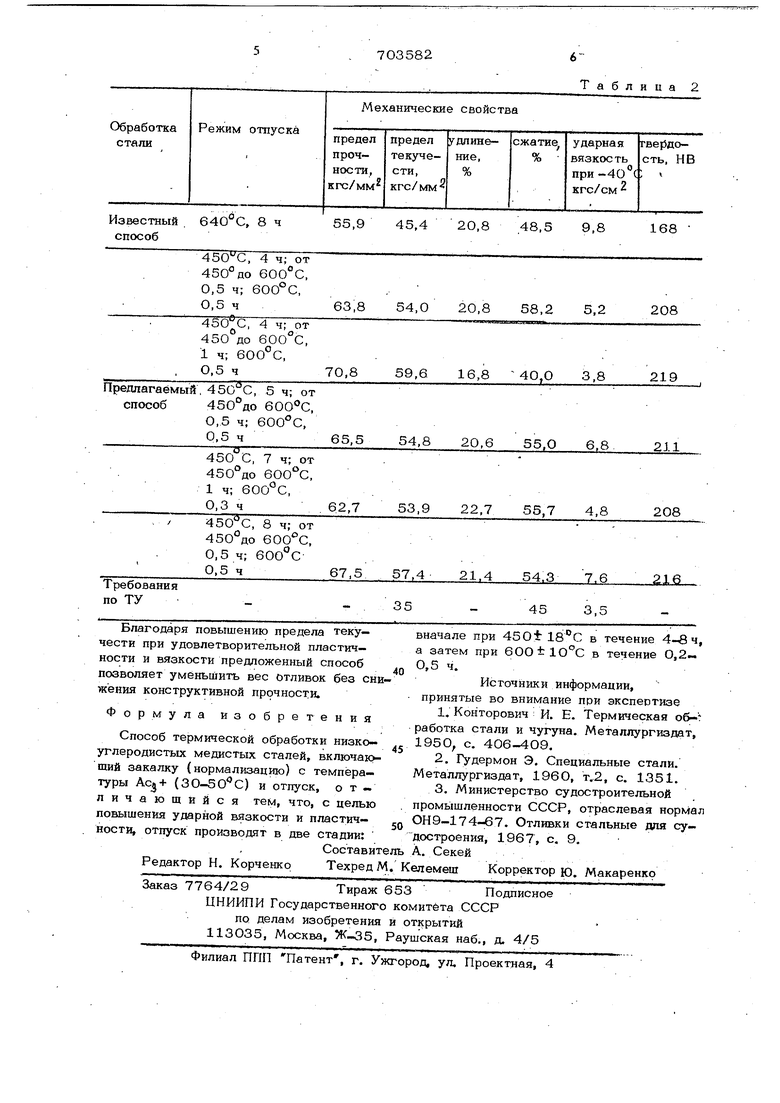

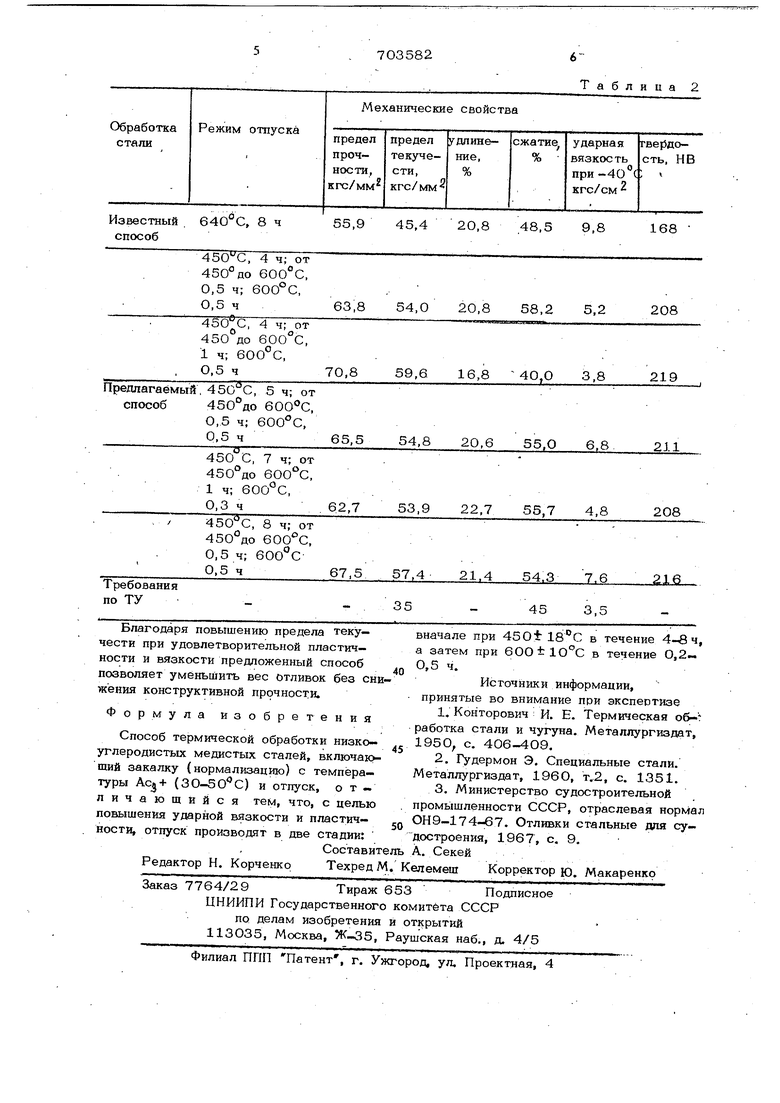

Пример 2. Производят термическую обработку образцов из стали О8ГДНФЛ размером 2Ох2ОхЗО мм. Сое- 5 тав этой стали: 0,10% углерода; 0,7О% марганца; 1,35% никеля; 1% меди; 0,ЗО% кремния; остальное-железо. Нормализацию осуществляют по режиму: нагрев

до 91О-93О С, выдержка 1 ч охлаждение на воздухе до температуры окружающей среды.

Для получения сравнительных данных отпуск образцов тех же размеров производят по принятому режиму.

Данные опытов приведены в таблице 2.

Таблица 2

Авторы

Даты

1979-12-15—Публикация

1977-02-07—Подача